变角氧枪气体射流数值模拟

付少朋,李俊国,曾亚南,迟洪亮

(河北联合大学冶金与能源学院,河北唐山 063009)

转炉冶炼过程中,氧枪气体射流直接影响化渣效果、冶炼时间和氧枪操作的稳定性,对渣钢混溶、炉衬侵蚀等方面产生重要影响,从而制约着转炉冶炼强度和生产成本。课题组针对唐钢50t转炉用四孔氧枪,对四孔变角氧枪气体射流特性及其对熔池作用规律进行了研究。实际应用结果表明,四孔变角氧枪具有较强的化渣能力、吨钢石灰消耗量和双渣率等均不同程度降低[1]。本文采用CFD流体模拟软件模拟了四孔变角氧枪气体射流流场,研究了不同喷孔倾角下气体射流的分布规律,确定了射流核心段长度,以及速度和动压分布规律,为优化四孔变角氧枪结构,从而应用于工业化生产奠定了理论基础。

1 模型的建立与计算条件

1.1 几何模型与网格划分

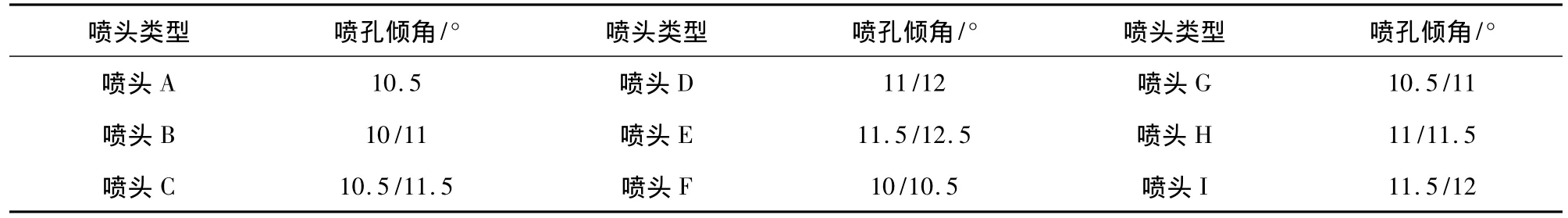

实际应用四孔氧枪喷头结构参数为:马赫数2.0、喉口直径26 mm、出口直径35.5 mm、氧枪流量13000~15000 Nm3/h,为了研究不同喷孔倾角下氧枪气体射流的变化规律,确定不同喷头喷孔倾角参数,如表1所示。喷头A每个喷孔的倾角均为10.5°,在此基础上,喷头B至喷头E的喷孔夹角变化1°,喷头F至喷头I的喷孔夹角变化0.5°。

表1 喷头类型的划分

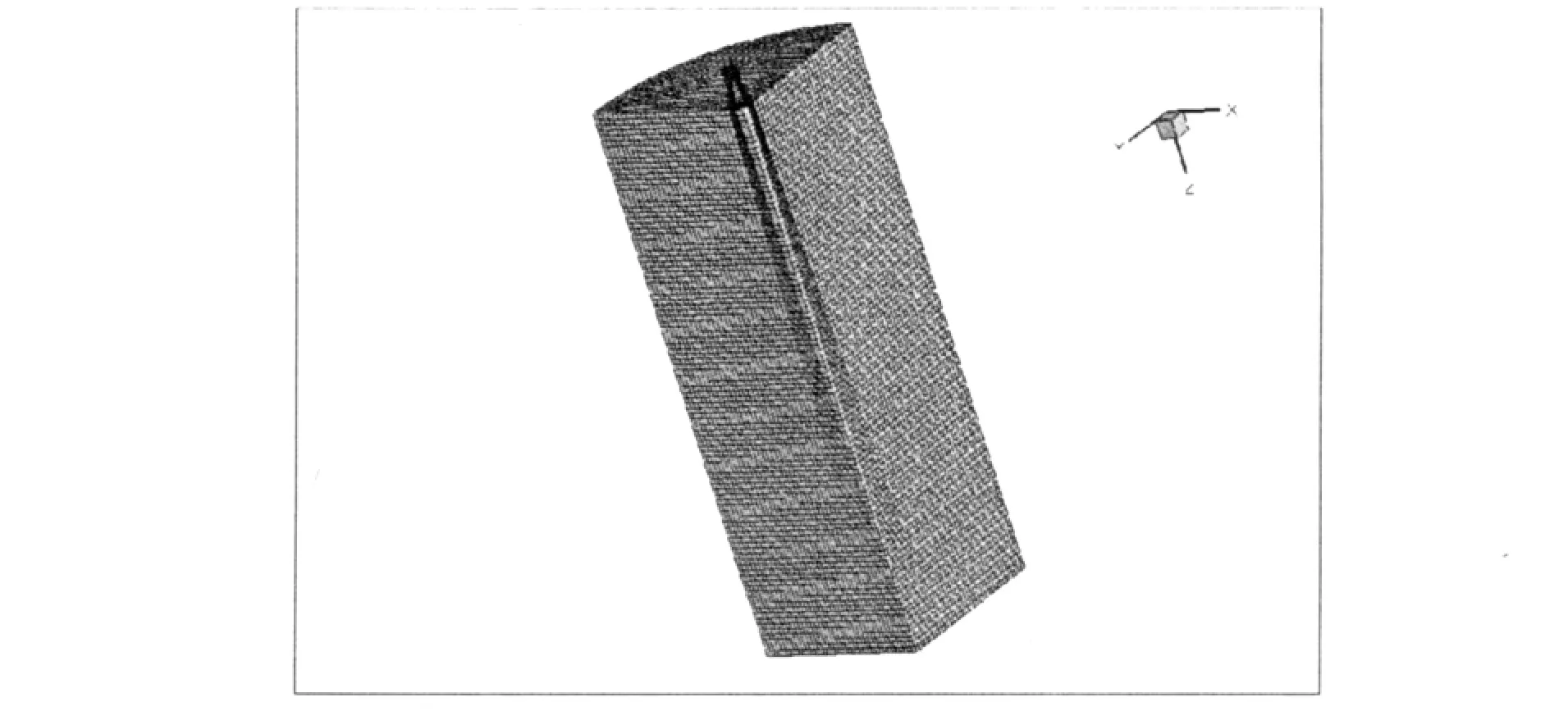

根据氧枪结构参数,采用Gambit2.3软件以直角坐标系进行建模,在数值模拟几何建模过程中,假设气体射流进入一个长度3 m、半径0.8 m的圆柱形空间内,然后对空间内的射流速度分布规律进行了模拟。为了进行精确计算,采用局部加密网格技术,喷头部分流场较为复杂,采用加密的四面体网格,圆柱计算域内采用六面体网格。为了保证计算精度的基础上缩短模拟时间,根据喷头的对称性,截取模型的1/4进行计算,划分网格共计约8.5万。Fluent后处理过程中,使用了一阶迎风格式进行离散化处理,压力场和流场采用SIMPLE算法。

图1 氧枪计算区域模型

1.2 边界条件

根据氧枪射流模拟过程的特性需进行下列假设:

1)laval喷嘴内部连接处光滑,摩擦力可以忽略。

2)填充气体为可压缩气体,气源为氧气。

3)依据超音速射流特性,采用全热模型、湍流κ-ε模型。

1.3 基本方程

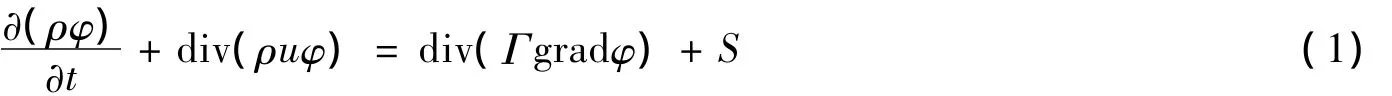

1)控制方程通用形式

式中,φ为通用变量,可以代表u、v、w、T等求解变量;Γ为广义扩散系数;S为广义源项。

对于连续方程:

对于动量方程:

式中,u、v、w分别代表坐标轴方向的速度;ρ为密度;T为温度;μ为黏度系数;P 为黏性系数;k为流体的传热系数;cp是比热容。

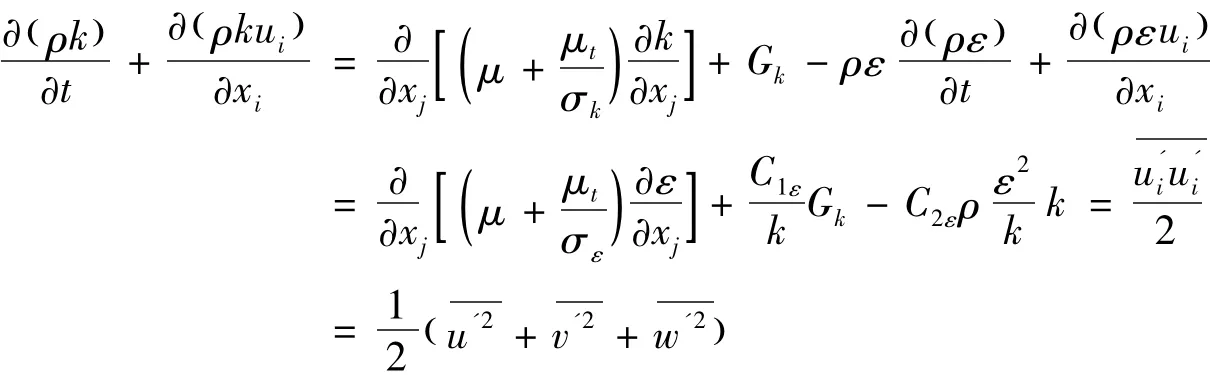

2)标准κ-ε模型

对于能量方程:

式中,Gk是由于平均速度梯度引起的湍动能k的产生项;C1ε,C2ε为经验常数,取值分别为1.44、1.92;σk,σε分别是与湍动能k和耗散率ε对应的Prandtl数,取值分别为1.0、1.3;Cμ取值0.09。

1.4 边界条件的确定

模拟采用非耦合、隐式求解算法进行,选择常用的k-epsilon湍流模型。1)入口边界:压力入口,设定值为0.85 MPa;

2)出口边界:压力出口,设定值为:0.104 ~0.15 MPa;

3)温度条件:取环境温度为300K;

4)对称条件:根据截取模型的对称性,在降低计算量的同时并保证能分析流场内全部区域的射流分布规律,根据模型结构特点相关面应设置为对称面(Symmetry);

5)壁面条件:采用壁面函数(Wall);

6)耦合方式与插值方法:压力速度耦合采用SIMPLE算法,插值方法采用PRESTO!,各流动变量的无量纲残差设置为不大于10-3数量级;

7)初始化后,迭代计算过程中适时调整松弛因子,保证结果收敛,最后迭代稳定后保存文件并分析模拟结果。

2 数值模拟结果及分析

多孔氧枪的每个氧气流股与其它氧气流股相融合之前,都保持着自由射流的特性。当各氧气流股开始融合后,流股间就存在相互间的动量交换,这种融合首先从射股边缘开始,逐渐向中心轴线发展,与此同时,单流股所具有的自由射流特性逐渐消失。如果多孔氧枪各流股在融合前与熔池液面相接触,氧枪操作更加平稳,有利于熔池搅拌[3,4]。多孔氧枪流股的融合除了与单个氧气流股射流特征有关外,主要取决于氧枪喷孔夹角。喷孔夹角过小,氧气流股将过早融合,射流与熔池液面接触时将与单个自由射流相似,不利于熔池吹炼;增加喷孔夹角后,氧气流股融合较慢,射流与熔池液面接触时冲击面积增加,吹炼平稳;但喷孔夹角过大时,氧气流股动能衰减过快,不利于熔池搅拌。因此,在设计氧枪时,需要针对不同氧枪喷孔夹角选择合适的枪位,从而保证氧气流股在到达熔池液面前,基本上不融合,这样就能够充分发挥多孔喷头的优越性。

2.1 氧枪气体射流流场模拟结果

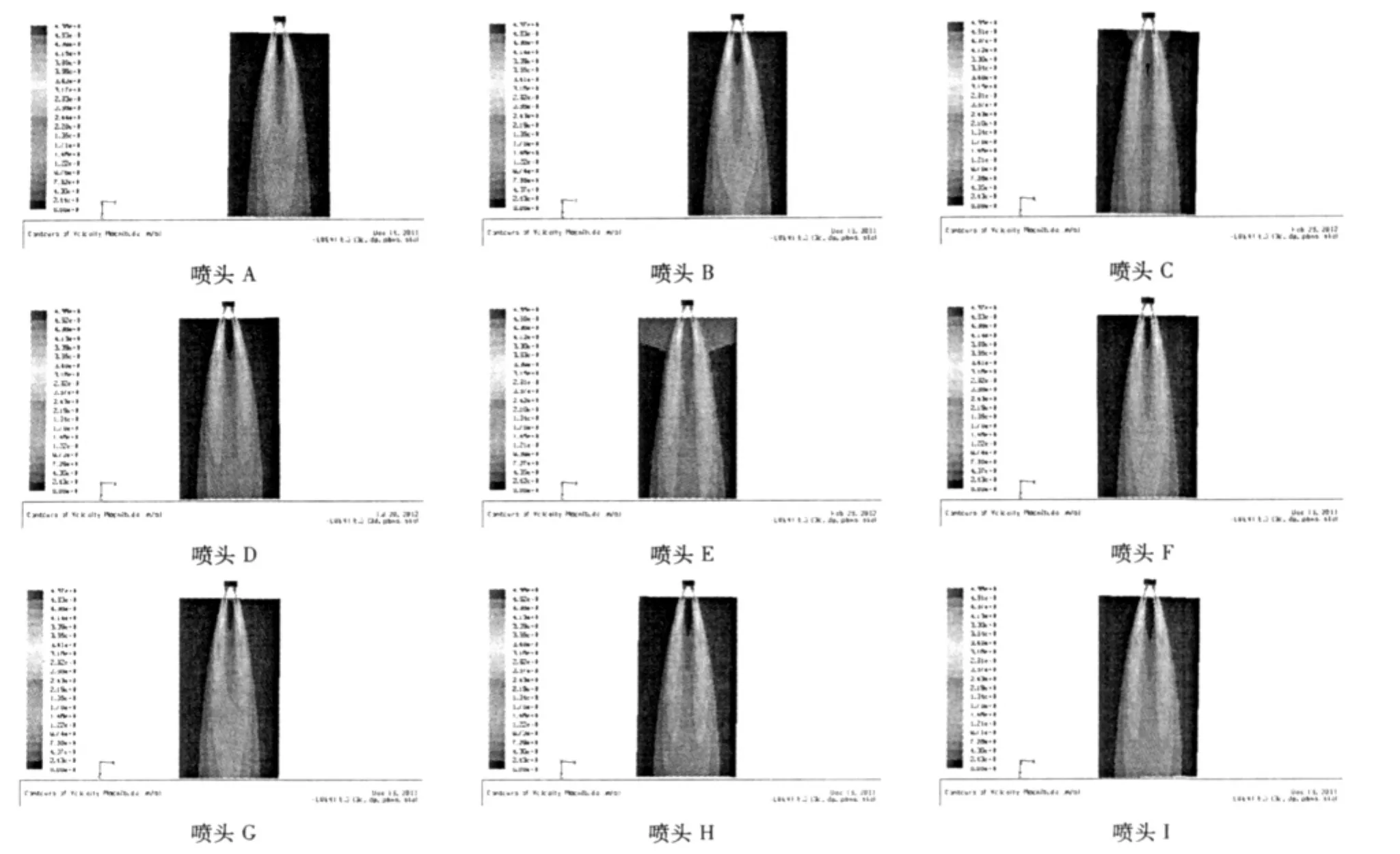

表1给出的不同喷头夹角下,氧气射流流场如图2所示。由图2可见,喷孔倾角变化1°或0.5°情况下,气体射流流场基本相似。超音速氧气从喷孔喷出后在一定距离内都将保持自由射流的特性,在离开喷孔出口后,各流股与周围的气体相接触,由于流股内气体静压力低于外界气体的压力,周围气体不断被射流卷入,流股直径不断增加,射流横截面不断扩大,同时射流流速不断降低。多股氧流内侧卷入气体量比射流外侧卷吸的气体量少,因此射流内侧氧流速度衰减较慢,外侧氧流速度衰减较快,使得各氧气流股的最大速度点将偏离各流股的几何中心轴线,而倾向氧枪轴线方向,出现了各氧气流股逐渐向氧枪中心线靠拢的趋势[5]。从射流流速的衰减过程来看,当气体离开喷口截面后,由于射流气体与外界气体间的摩擦、扩散等相互作用,流股边缘气体的流速逐渐下降,逐渐有超音速向亚音速过渡。从射流等速段开始直至射流其中心线上的速度仍然大于声速的区域称为超声速核心段[6],该核心段是反应氧枪射流特性的基本参数。由模拟结果可以看出,与喷头A相比,随着喷孔倾角的增大,其射流的核心段长度有所增大;喷孔倾角偏移1°喷头射流的核心段长度比偏移0.5°喷头的射流核心段更长些。

图2 不同枪型气体射流流场

2.2 氧枪气体射流速度分布规律

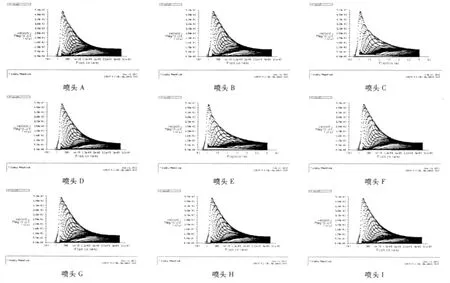

在氧枪射流流场模拟的基础上,确定不同喷孔倾角喷头气体射流流速沿喷孔出口方向的分布规律,如图3所示。

图3 不同枪型气体射流速度分布曲线

由图3可以看出,各喷头气体射流的中心轴线速度分布基本相似,距喷头距离越近,射流速度分布范围也就越宽,一定距离后射流基本达到平稳。由喷孔倾角均为10.5°喷头A的射流速度分布可以看出,射流距喷嘴出口0~1 m内,射流速度分布范围较大,气体射流速度衰减较快;射流距喷嘴超过1.6 m后,射流流速过小,冲击能量不足,从而造成对熔池的冲击力较弱,不容易满足转炉的冶炼条件。因此,为了保证冶炼过程的平稳进行,喷头A的枪位控制在1~1.6 m较为适宜。与喷头A相比,喷头B、C、D和E的对角的喷孔倾角相差1°,同理可确定喷头B、C、D 和E 的枪位分别控制在1~1.6 m、1~1.7 m、1~1.8 m 和1~1.9 m 较为适宜。当对角喷孔的喷孔倾角相差0.5°时,与喷头 A相比较,喷头 F、G、H和 I的枪位分别控制在1 ~1.55 m、1 ~1.6 m、1 ~1.65 m 和1 ~1.75 m 时更适于吹炼操作。

2.3 氧枪气体射流动压分布规律

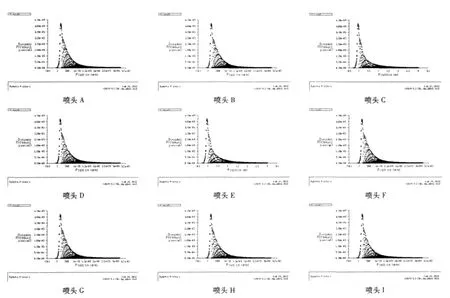

在气体射流动压作用下,熔池液面将形成凹坑,对熔池进行搅拌。而射流对熔池的机械搅拌作用与氧气射在射流横截面上的流股动压分布密切相关,决定着射流对熔池的冲击面积。所谓的冲击面积,是指氧气流股与熔池液面(渣面)接触的面积,而有效冲击面积与射流动压相关。一般将气流与液面接触的时动压为30 mmHg以上的横截面积定义为有效冲击面积,此时,氧气流股可以吹开渣层与铁水发生机械和化学作用。根据模拟结果,对射流方向不同位置处气体射流在横截面积上动压分布进行了统计,如图4所示。

图4 不同枪型射流的动压分布曲线

由图4可以看出,各喷头气体射流动压分布规律基本相似,距喷头距离越近,射流动压分布范围也就越宽,同一截面处压力变化较大,射流达到一定距离后,射流动压基本一致,射流冲击熔池时基本达到稳定。由喷孔倾角均为10.5°喷头A的射流速度分布可以看出,在距喷嘴0~1.6 m时,射流动压均大于30 mmHg(即4000Pa),射流长度继续增加,动压持续降低,不能满足冲击熔池的要求。因此,在距喷嘴0~1.7 m时,射流动压能够满足冶炼要求,继续延长射流,有效冲击面积将减小,不能满足冶炼要求。与之相比,喷头B、C、D和E的枪位分别控制在1~1.6 m、1~1.7 m、1~1.8 m和1~1.9 m较为适宜。当对角喷孔的喷孔倾角相差0.5°时,与喷头A 相比较,喷头 F、G、H 和I的枪位分别控制在1 ~1.55 m、1 ~1.6 m、1 ~1.65 m 和1 ~1.75 m时更适于吹炼操作。

3 结论

通过Fluent软件,对不同喷孔倾角氧枪的射流流场进行了模拟,分析了射流速度分布和动压分布随射流长度的变化规律,为变角氧枪喷孔倾角的设计奠定了基础,得到如下结论:

(1)与喷孔倾角均为10.5°的喷头A射流相比,喷孔倾角变化1°或0.5°情况下,气体射流流场基本相似,一定距离内各流股都将保持自由射流的特性;随着氧气喷孔倾角增大,射流的核心段长度有所增加;

(2)对于不同喷孔倾角喷头,距喷孔出口距离越近,射流速度分布范围也就越宽,一定距离后射流速度基本达到平稳;喷头A的枪位控制在1~1.6 m较为适宜;喷孔倾角变化1°时,喷头B、C、D和E的枪位分别控制在1 ~1.6 m、1 ~1.7 m、1 ~1.8 m 和1 ~1.9 m 较为适宜;喷孔倾角变化0.5°时,喷头 F、G、H 和 I的枪位分别控制在1 ~1.55 m、1 ~1.6 m、1 ~1.65 m 和1 ~1.75 m 时更适于吹炼操作;

(3)对于不同喷孔倾角喷头,各喷头气体射流动压分布规律基本相似;距喷头距离越近,射流动压分布范围也就越宽;射流达到一定距离后,射流动压基本一致,实际枪位控制与射流速度分布规律的结论相吻合。

[1]李俊国,曾亚南,韩志杰,等.钢渣粒化喷嘴气体射流数值模拟及冷态试验研究[J].钢铁钒钛,2010,31(4):86-91.

[2]李俊国,曾亚南,王建强,韩志杰.50t转炉氧枪射流模拟研究[J].国际钢铁研究学报,2011,18(4):11-18.

[3]李俊国,曾亚南,韩志杰.唐钢50t转炉复吹转炉水模型的实验研究[J].特殊钢,2010,31(2):21-24.

[4]袁章福,潘贻芳.炼钢氧枪技术[M].北京:冶金工业出版社,2007,73-75.

[5]杨竹芳,朱 荣,卢帝维,等.100t转炉四孔氧枪的模拟及应用[C].中国钢铁年会论文集.北京,2007.

[6]杨竹芳,朱 荣,卢帝维,黄标彩,陈建国.100t转炉四孔氧枪的模拟及应用[C].中国钢铁年会论文集,2007.

[7]吴凤林,氧枪射流的一些研究结果[J].冶金能源,1989,8(3):47-52.