运用研磨和化学机械抛光技术制备高品质的石英薄膜*

曾毅波,刘 畅,陈观生,赵祖光,郭 航*

(1.厦门大学萨本栋微米纳米科学技术研究院,福建厦门361005;2.厦门大学机电工程系,福建 厦门361005)

近10年来,基于石英衬底的MEMS器件(统称为Q-MEMS)研发越来越获得广泛的关注和青睐。石英薄膜是一种高品质的压电材料,具有高Q值、化学稳定性好等特性,是用于制作微量天平[1-4]和微谐振器[5-7]等的核心材料。

目前获得石英薄膜主要有两种方式:增强型等离子化学气相沉积PECVD(Plasma Enhanced Chemical Vapor Deposition)[8]和激光剥离[9]。PECVD 在低温下生长石英薄膜,可以有效降低膜内应力,但所制备的薄膜疏松,致密性差。采用激光剥离获得的石英薄膜会随机形成10 μm~50 μm不等的小丘,小丘的存在会造成薄膜应力分布的不均匀,不利于微器件的后续制作工艺。

MEMS技术是在硅基底上以半导体制造技术为基础发展起来的。目前,通过研磨和CMP工艺抛光硅基底,能获得厚度均匀性好,表面粗糙度低的硅薄膜[10]。若能以石英片为基底,结合研磨和CMP技术获得石英薄膜,不仅膜厚较为均匀,表面粗糙度低,同时由于CMP的化学腐蚀的作用,可逐步释放研磨时滞留在膜内残余的应力。但由于石英的高硬度和高化学稳定性,增加了研磨和CMP的难度。所以目前尚没有完整的以石英为基底,通过研磨和抛光工艺获得高品质的石英薄膜的相关报道。本文将探讨如何应用研磨和CMP技术来获得高品质的石英薄膜。

1 实验准备

厚度为350 μm 的4″硅片和厚度为350 μm 的4″石英片进行阳极键合,键合工艺参数为 400℃,1 000 V,持续时间1 h。研磨抛光过程中,石英为抛光基底,硅片为支撑层。

2 研磨

2.1 研磨机理

石英作为一种硬脆材料,其脆性断裂/塑性形变的临界深度dc约为2 nm,根据Bifan[11]的塑性磨削理论,研磨颗粒嵌入石英片的深度(de)大于dc时,研磨过程是以脆性断裂为主要去除方式的机械作用过程,如图1所示。当切削深度足够小,即de<dc,时,石英片产生塑性变形,所需的能量小于脆性崩裂时的能量,塑性流动便成为材料去除的主要方式。

图1 石英片、研磨盘与研磨颗粒机械作用的模型

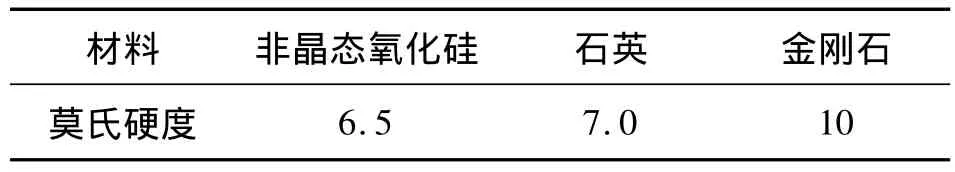

研磨主要是以减薄石英的厚度为主,研磨过程中需要保持每分钟为数微米量级的的材料去除速率。当选用磨料为非晶态氧化硅研磨液时,其磨料的莫氏硬度接近或者低于石英片(表1所示),在研磨过程中,磨料难于嵌入石英片中,无法形成脆性断裂,致使研磨速率缓慢。金刚石的莫氏硬度高于石英。研磨过程宜选用研磨颗粒为金刚石的研磨液,保证切削深度大于石英片的临界深度dc,从而获得较高的稳定的研磨速率。据此,研磨液选用陶氏公司生产的 Ultra-Sol型金刚石悬浮液,颗粒直径为 3.0 μm 和 1.0 μm,研磨液 pH 值为 7.5。

表1 材料的莫氏硬度

2.2 研磨盘的选用

研磨盘主要有3种材料:合成铜、合成锡和球墨铸铁。相比较于合成铜、合成锡研磨盘,铸铁研磨盘硬度高、耐磨性好,在相同的加工条件下研磨液中的磨粒嵌入石英内的深度de较合成铜、合成锡研磨盘深,因此能够达到较快去除石英的目的。同时,由于合成铜和合成锡的相较于铸铁研磨盘的耐磨性差,长时间的研磨加工,盘上沟槽容易出现不同程度的塌边,导致晶片整体研磨平面度下降,从而影响到石英研磨的均匀性[12]。所以,从提高去除石英速率和获得比较优良的研磨均匀性考虑,应该选择铸铁研磨盘。

2.3 工作过程

采用如图2所示X61 385-1B型研磨机进行石英研磨。研磨前将键合片用涂蜡粘贴的方式固定在装夹盘上,尽量保持键合片中心与装夹盘中心一致;顶盘下降,通过气压油缸,施力于装夹盘上;通过行星轮系带动装夹盘转动,并将研磨液注入到底盘上。球墨铸铁研磨盘上开有沟槽,能够存储和及时传送研磨液,使得研磨液能均匀地分布在研磨盘上,提高石英研磨的均匀性。

图2 研磨机

2.4 研磨工艺参数和结果

研磨液分别选用两种不同直径的金刚石研磨颗粒。研磨的前半阶段选用直径为3.0 μm的研磨颗粒,以达到快速减薄石英厚度的目的。后半阶段选用直径为1.0 μm的研磨颗粒,在保证具有稳定适当的研磨速率下,避免过粗过大的颗粒在石英表面产生过深的划痕,从而降低后续抛光消除石英表面划痕的难度。研磨加工中设置主轴转速要适中,同时设置较大的研磨压力,在保证足够的加工效率前提下,可以获得较好的面型。

研磨转速太高,石英边缘的线速度相比较于中心线速度快,边缘的去除速率高,晶片边缘容易出现塌边现象,同时转速过高,研磨溶液被离心力甩出研磨盘,导致研磨液飞溅严重。转速如果偏低,则金刚石颗粒与石英研磨面之间磨擦加剧,划痕现象严重,表面粗糙度提高。综合以上两个原因考虑,行星轮系主轴转速设置在60 rot/min。

表2是研磨工艺参数,通过选用两种不同颗粒直径的研磨液,研磨150 min后,石英的厚度为(54.3±2.7)μm。图 3 是采用原子力显微镜 AFM(Atomic Force Microscope)对研磨后的石英表面进行表征,表面有较多的划痕和凹坑,其表面粗糙度RMS值为83.2 nm。

表2 研磨工艺参数

图3 石英研磨后的表面状态,表面粗糙度83.2 nm(RMS)

3 CMP

3.1 CMP 机理

石英研磨后表面粗糙度RMS在百纳米至数十纳米量级之间,后续需要采用CMP工艺来获得高品质的石英表面。CMP工艺能够有效去除残留在石英表面的缺陷,如位错、晶界等,从而获得结构状况趋于一致的材料表面。

CMP是基于磨损中的“软磨硬”原理,即用较软的材料抛光表面已经软化的较硬材料。所使用的抛光液或为酸性或为碱性,对被抛光材料具有一定的化学腐蚀作用。CMP中的化学反应改变了衬底表面原子或分子间的键能,使其变成弱键合分子,一旦机械作用传递的能量足以断裂弱键合分子所需的能量,结果表现为衬底表面凸起部分在原子或分子尺度上发生材料去除。因此,CMP加工表面的粗糙度最小,且不会产生次表面损伤层。

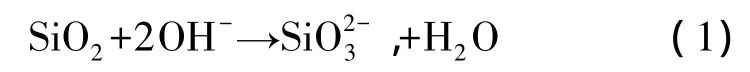

石英是由二氧化硅组成单一组分的晶体,耐腐性能较强,但能溶解于强碱,其化学反应方程式为:

此反应弱化了Si-O的键合力。而弱化后的Si-O比较容易被抛光液中所含的抛光颗粒去除,去除后又重新露出新的Si-O面。在石英的CMP中,这一个过程不断的重复,直至获得高品质的石英表面。

图4是CMP的工作过程。夹具夹持晶片,通过抛光头施力,使得晶片与抛光垫紧密接触,同时抛光头带动晶片旋转。抛光盘旋转使得抛光液均布于抛光垫上。抛光液腐蚀晶面表面并使之软化,通过抛光头与抛光盘的旋转,以及抛光液中抛光颗粒的机械磨擦作用,去除软化层,从而获得超光滑的晶片表面。实验采用韩国 G&P公司生产的 POLI-400L CMP设备,如图5所示。

图4 CMP工作过程

图5 CMP设备

3.2 抛光垫和抛光液的选用

抛光氧化层(氧化硅、磷硅玻璃和石英等)最为常用的耗材是陶氏公司生产的IC1000复合型抛光垫和Klebosol 1501-50碱性抛光液。IC1000复合型抛光垫上层是较硬的IC1000抛光垫,下层是较软有弹性的Suba400抛光垫。上层的IC1000抛光垫储存抛光液的效果较好,能够保证抛光颗粒嵌入石英表面,有效去除石英表面的深度划痕,而底层较软的Suba400的抛光垫可增加复合抛光垫的压缩性。

上层IC1000抛光垫主要与工件表面凸起部分接触,有利于提高抛光效率。下层Suba400抛光垫弥补IC1000抛光垫压缩性小的缺点,有利于复合抛光垫与晶片均匀接触。因此,IC1000复合型抛光垫兼有IC1000和Suba400的优点,能兼顾抛光的平坦性和均匀性要求[13]。

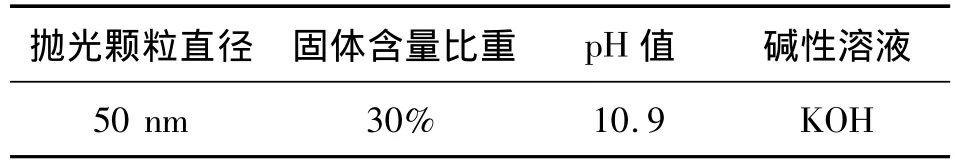

Klebosol 1501-50采用硅胶体型SiO2作为抛光颗粒。颗粒硬度适中,不会划伤晶片,粘度小,附着性弱,易于清洗。表3是抛光液的基本特性。

表3 Klebosol 1501-50抛光液的基本特性

3.3 “两步抛”工艺

研磨后的石英表面划痕多且深,如果只是纯粹采用Klebosol 1501-50抛光液进行抛光,由于其非定性SiO2抛光颗粒硬度小于石英晶体,因此无法快速有效去除石英研磨后残留在表面较深的划痕。搭配采用含有粒径为0.3 μm金刚石颗粒的研磨液能有效地去除石英表面研磨所余留的深度划痕。而Klebosol 1501-50抛光液主要用于去除石英表面微划痕并进行表面的精细抛光[14]。

因此,石英的CMP过程中,应该采用粗抛和精抛相结合的“两步抛”的工艺。首先选用的0.3 μm金刚石颗粒研磨液与Klebosol 1501-50抛光液进行搭配,配比由高至低,逐次进行粗抛,在逐步有效去除石英表面较深的划痕同时,防止产生新的深划痕。后采用完全纯的Klebosol 1501-50抛光液去除石英表面微划痕和进行表面精细抛光。

4 实验结果与讨论

4.1 实验结果

在粗抛或者精抛过程中,设置抛光盘的转速和抛光头的转速相近,或者抛光盘的转速略高于抛光头的转速,可以获得较好的抛光片内均匀性。CMP工艺中,大都采用抛光盘的转速和抛光头的转速相近或者略高的方法进行实验。这是因为当两者转速接近时,抛光速率只取决于抛光头转速、抛光头和抛光盘的中心偏距和抛光横向摆动速度等参数,与抛光盘转速和晶片直径等参数无关。若忽略晶片在抛光头内的自转,晶片上任意一点线速度与抛光盘相对线速度是固定的,抛光动态的片内不均匀性为零,因此能够获得最优的抛光片内均匀性[15]。

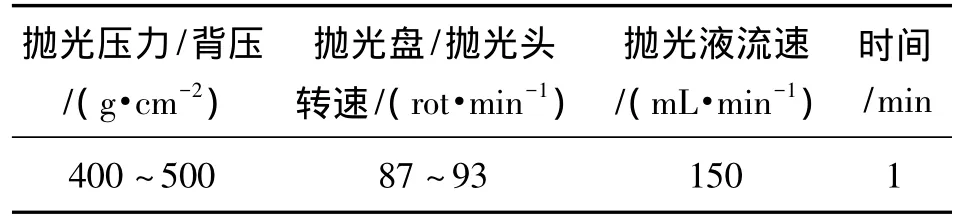

表4是抛光工艺参数。在粗抛时,设置较大的抛光压力,确保研磨或者抛光颗粒能够较深地嵌入石英表面,同时设置比较大的转速,获得较大的剪切力,并确保在相同时间内有更多的新鲜的抛光颗粒与石英薄膜表面接触,从而获得较快的石英去除速率,以有效去除残留在表面的深划痕。在精抛时,要避免由于抛光压力大或者抛光颗粒过多对未软化的表层所造成的划伤,所以要设置比较小的抛光压力和转速。图6和图7是石英粗抛和精抛后的表面状态。粗抛后石英表面仍旧有微划痕,但相较于研磨后的表面状态,其表面粗糙度已经有了明显的改善,其RMS为7.8 nm。通过精抛,可以获得高品质的石英薄膜,其RMS为0.89 nm。

表4 石英抛光工艺参数

4.2 讨论

(1)研磨和抛光均匀性。

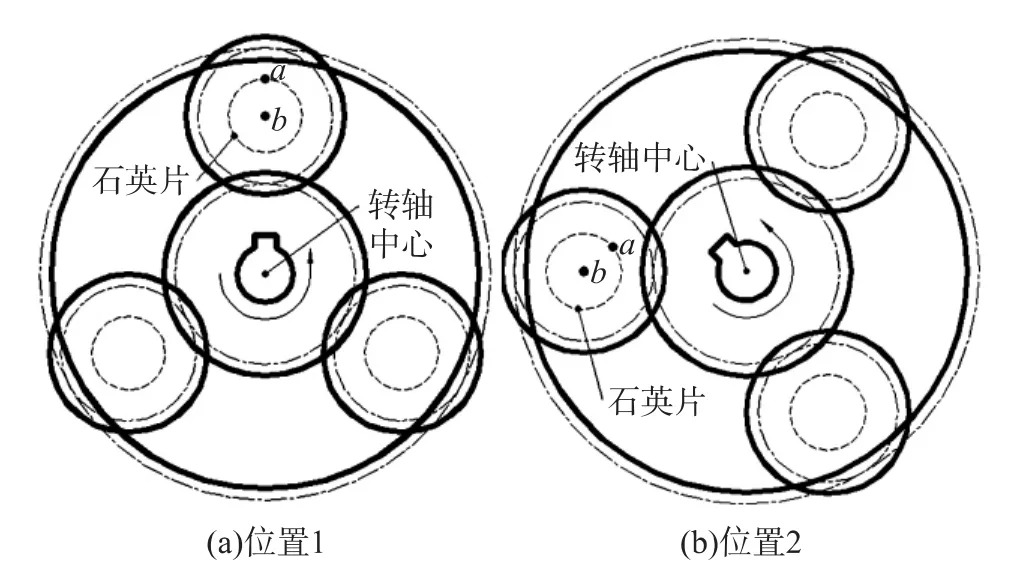

研磨时,在行星齿轮的带动下,装载键合片的齿轮装夹盘除了绕转轴中心转动之外,自身也会在内外齿轮的带动下进行自转。如图8所示,石英片除了中心位置(b点)的线速度基本保持一致以外,其它相同各点的线速度会时刻发生变化。靠近转轴中心的线速度慢,远离转轴中心的线速度快。图8(1)处于位置1的石英片上a点的位置就比图8(2)处于位置2相同点的线速度快。由于装夹盘同时绕转轴中心转动和自身不停的旋转,能够保证各点旋转平均线速度基本是一致的。

图6 石英粗抛后的表面状态,表面粗糙度7.8 nm(RMS)

图7 石英精抛后的表面状态,表面粗糙度0.89 nm(RMS)

图8 石英研磨

式(2)是研磨中材料去除率与压力和相对平均运动速率之间的关系。

其中MRR是指材料去除率,P是指施加于晶片各点上的压力,是晶片各点上的的平均线速度。K是指影响材料去除率的其它因素,如研磨(抛光)液、研磨盘(抛光垫)的属性等。

对于CMP,当抛光头和抛光盘转速基本一致时,晶片各点的线速度V,与横向摆动速度,抛光头与抛光盘中心偏距以及抛光头(夹具)转速有关,如下式所示[15]:

因此,从理论上可以认为晶片上各点的线速度是基本相等的。但是,由于晶片只是采用去离子水粘贴的方式定位在夹具中,在CMP过程中,在抛光剪切力的作用下,晶片在夹具内会产生缓慢的旋转,致使在径向上各点线速度并不一致,逐渐远离晶片中心的线速度越快。另外,抛光时,抛光液从晶片外输送到晶片中心,致使晶片外缘的化学腐蚀程度要高于晶片中心。上述两个因素导致,CMP后的晶片呈现“碟形”,即边缘抛光快,中心抛光慢。所以如表4所示,抛光后膜厚的均匀性有所降低。

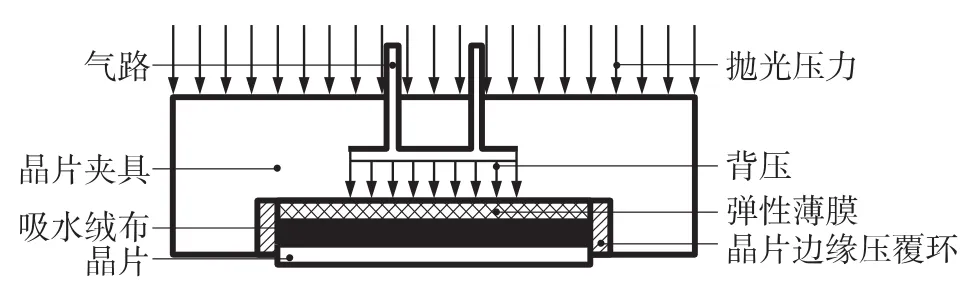

表4石英抛光工艺中采用了“背压”,其目的是为了解决晶片边缘抛光快,中心抛光慢的问题,提升抛光的均匀性。如图9所示。通过气路在晶片背面中心区域施加一“背压”,提高晶片中心区域的材料去除率,从而改善抛光均匀性。

图9 背压

以抛光4″热生长氧化硅为例(氧化层厚度为1 000 nm),当未采用“背压”时,采用表5的工艺参数时,抛光的片内不均匀性WTWNU(Wafer to Wafer Non-Uniformity)约在5%左右。而当采用“背压”时,其 WTWNU 为2.67%,抛光速率为323.1 nm/min,抛光结果如图10所示。

表5 热氧化硅片工艺参数

从图10可以看出,抛光时晶片的线速度和化学腐蚀速度并非是线性。而POLI-400M化学机械抛光机只能在晶片中部区域设置“背压”,不能根据不同的线速度和化学腐蚀速度,在晶片背面的分段设置大小不等的“背压”,以获得最优的抛光均匀性(WTWNU≤1)。所以,根据表4的抛光结果,虽然抛光均匀性较未采用“背压”工艺有了明显的改善,但是长时间的抛光后,相较于研磨的结果,其膜厚均匀性仍旧会所有弱化。

图10 氧化硅片的抛光结果

通过上述实验结果可以认为:研磨主要是以快速去除材料为主,能够获得比较良好的研磨均匀性。CMP主要是以获得超光滑的材料表面为主,但材料去除的均匀性有所弱化。

(2)表面粗糙度。

研磨主要是以减薄石英的厚度为主,研磨后表面损伤比较严重,需采用后续的CMP工艺来修复表面。如果只是纯粹采用硅胶体型SiO2抛光液进行抛光,不仅耗时耗成本,而且会降低膜厚的均匀性。采取“两步抛”工艺是比较合理的方案:粗抛是主要用0.3 μm金刚石颗粒的研磨液搭配SiO2抛光液去除石英表面的深划痕,精抛时主要采用SiO2抛光液去除残余的微划痕,从而获得高品质的石英薄膜。

5 总结

高品质的石英薄膜是研发Q-MEMS器件的关键技术之一。通过研磨和CMP工艺所获得的石英薄膜,其表面粗糙度为0.89 nm(RMS),膜厚为(25.1±3.2)μm,这为研制各种 Q-MEMS 器件奠定了基础。

[1]Lee S W,Takahara N,Korposh S,et al.Sensitive Detection of Amine Odors Using TiO2/Poly(Acrylic Acid)Ultrathin Film Quartz Crystal Microbalance Sensors[J].Anal.Chem.2010,82:2228-2236

[2]Benje M,Eiermann M,Pittermann U,et al.An Improved Quartz Microbalance.Applications to the Electrocrystallization and-Dissolution of Nickel[J].Berichte der Bunsengesellschaft für physikalische Chemie,2010,90(5):435-439

[3]Ayad M M,Zaki E A,Stejskal J,et al.Determination of the Dopant Weight Fraction in Polyaniline Films Using a Quartz-Crystal Microbalance[J].Thin Solid Films,2007,515(23):8381-8385

[4]周亚民,王永东,王桦,等.石英晶体微天平传感的酶联免疫分析法测定免疫球蛋白 IgM[J].传感技术学报,2006,19(2):305-308

[5]Fan Y,Suzuki Y,Kasagi N.Experimental Study of Micro-Scale Premixed Flame in Quartz Channels[C]//Proceedings of the Combustion Institute 32,2009:3083-3090

[6]郑德忠,王晓维,史锦珊,等.石英晶体薄膜厚度差动测量技术的研究[J].传感技术学报,1998,3:49-52

[7]基于石英谐振式力敏传感器的数字式测力系统[J].传感技术学报,2005,18(1):98-100

[8]Austin R H,Darnton N,Huang R.Ratchets:The Problems with Boundary Conditions in Insulating Fluids[J].Appl.Phys.A.2002,75:279-284

[9]Kopitkovas G,Lippert T,David C.Fabrication of Micro-Optical Elements in Quartz by Laser Induced Backside Wet Etching[J].Microelectronic Engineering,2003,67-68:438-444

[10]张正元,徐世六,冯建,等.基于带图形的硅衬底上制备硅薄膜的技术[J].传感技术学报,2006,19(5):1401-1403

[11]Bifano T G,Dow T.Ductile-Regime Grinding a New Technology for Machining Brittle Materials[J].Transaction of ASME,1991,113:185-189

[12]文东辉,鲁聪达,周兆忠.蓝宝石衬底研磨加工中研磨盘材质的影响[J].机械工程学报,2009,45(2):247-250

[13]熊伟.化学机械抛光中抛光垫的作用研究[D].广东工业大学,2006.5

[14]Lee H J,Park B Y,Jeong S H,et al.The Effect of Mixed Abrasive Slurry on CMP of 6H-SiC Substrates.[J].Journal of Ceramic Processing Research,2009,10(3):378-381

[15]Cheng H H,Tsai H Y,Tsai M S.Effects of Kinematic Variables on Nonuniformity in Chemical Mechanical Planarization.[J].International Journal of Machine Tools & Manufacture,2000,40:1651-1699.