含润滑相的超音速喷涂WC复合涂层性能研究

王志平,路鹏程

(中国民航大学天津市民用航空器适航与维修重点实验室,天津300300)

含润滑相的超音速喷涂WC复合涂层性能研究

王志平,路鹏程

(中国民航大学天津市民用航空器适航与维修重点实验室,天津300300)

采用超音速火焰喷涂方法,以传统粉末WC-10Co-4Cr为基体,添加MoS2制备WC-10Co-4Cr/MoS2自润滑复合涂层;利用SEM和XRD对比分析了添加不同含量MoS2的涂层微观组织结构和物相;重点进行了磨粒磨损实验,研究MoS2对超音速喷涂WC涂层摩擦学特性的影响机理;测试了其显微硬度。结果表明:引入的MoS2少部分转化成新态,其余则进入WC涂层空隙中,其显微硬度与未添加MoS2涂层相比略有降低;相同试验条件下,含MoS2涂层有效地降低了磨粒磨损质量损失,提高了涂层的耐磨性;WC-10Co-4Cr/ MoS2复合涂层具有很好的自润滑性,MoS2质量百分含量为15%时WC-10Co-4Cr/MoS2复合涂层的摩粒磨损性能最佳。

HVOF;磨粒磨损;MoS2;复合涂层

现代工程结构中机械装置正朝高性能方向发展。许多工程机械结构需在高温、高压、高速等极端物理载荷或环境条件下工作,故服役一段时间将产生失效破坏。零部件的失效方式主要有断裂、表面损伤(磨损、腐蚀)和过量变形等3种。其中表面失效是零部件的重要失效形式,而在表面失效中,磨损占有60%~ 80%,磨料磨损在磨损失效中占50%[1]。目前,热喷涂技术已成为解决各种机械零部件耐磨、耐蚀性能等表面强化技术的有效方法,可延长机械设备的寿命[2];热喷涂WC金属陶瓷作为耐磨涂层,由于其高的硬度和良好的韧性广泛地应用于航空航天、冶金、机械等领域[3-8]。因此,本文主要利用超音速喷涂技术以传统粉末WC-10Co-4Cr为基体,添加固体润滑相制备形成复合自润滑涂层材料,进一步改善WC涂层的机械性能;系统地研究润滑相对超音速喷涂WC涂层摩擦学特性的影响及润滑相在复合涂层中的减磨机理。

1 试验部分

1.1 试验材料

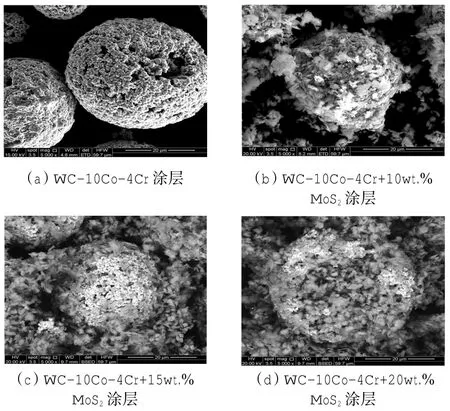

本试验选用了传统的WC-10Co-4Cr粉末和粒度为1~6 μm的MoS2粉末,MoS2粉末纯度大于96%。采用PVA将2种粉末进行混合、造粒,烘干后过筛制成4种配方的混合粉末。粉末中润滑相的组分质量百分含量为:W(MoS2)=0%、10%、15%、20%,如图1所示。可以看出MoS2包覆和粘接在WC颗粒上,有少部分的MoS2粉末在混合过程中已进入了WC颗粒孔隙中。WC粉末成分如表1所示。基体材料选用45#钢。

图14 种不同组分复合粉末形貌Fig.1Morphology of four different components of composite powder

表1 喷涂粉末参数Tab.1Spraying powder parameters

1.2 涂层制备

采用JP5000型液体燃料-氧气超音速火焰喷涂设备,为保证工艺的稳定性,试验中利用ABB公司生产的2400M型六轴机械手进行自动化喷涂,该机械手运行平稳精确,能控制喷涂的速度和距离。分别选用合适的工艺参数(如表2所示)在45#钢基体上制备涂层。为保证45#钢基体表面的清洁和涂层的结合强度,喷涂前对基体进行丙酮清洗和喷砂处理,砂粒为24目的白刚玉,喷砂压力为0.4 MPa,喷砂时间20 s。

表2 超音速火焰喷涂工艺参数Tab.2High velocity oxygen fuel spraying process parameters

1.3 性能测试

1.3.1 涂层组织及成分分析

采用Quanta FEG250型热场发射扫描电子显微镜(SEM)进行涂层显微组织观察;利用D/MAX-2500型X射线多晶衍射仪对涂层进行物相分析,衍射条件为Cu靶,λ=0.154 nm,扫描范围为20°~80°。管压35 kV,管流30 mA,积分时间0.2 s,采样间隔0.02 s。

1.3.2 显微硬度测试

对尺寸为15 mm×15 mm×5 mm的涂层试样进行金相制备,然后利用HVS-1000型显微硬度计测量涂层的显微硬度,试验加载力为4.9N,保持时间为20s,压头为正方形为底的金字塔形状金刚石压头,平面角为136°。在涂层上均匀分布测试涂层截面上10个点的显微硬度,取统计值。

1.3.3 耐磨性能测试

参照ASTM65-04标准,磨粒磨损试验在ML-200型干式橡胶轮磨损试验机上进行,室温25℃,试验磨料采用50~70目SiO2砂,流速为300~400 g/min,转速为200 r/min,加载载荷为130 N,试验进行13轮,每轮400 r,共计5 200 r。将磨损后试样洗净、烘干后,采用精度为0.0001g的FA1004型电子分析天平称量,并计算出磨损失重;用扫描电镜观察磨损表面形貌。

2 试验结果与分析

2.1 涂层组织微观结构

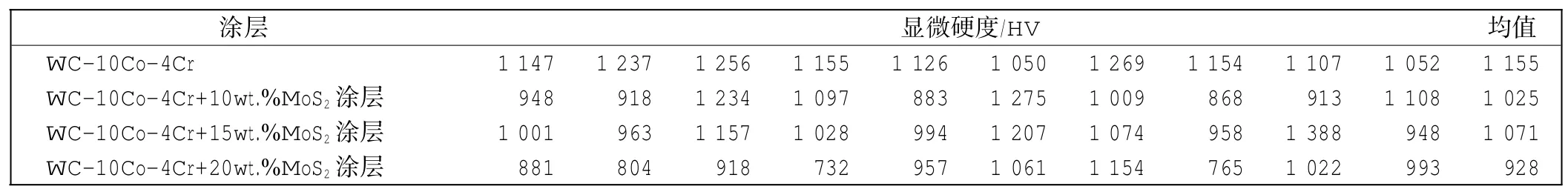

图2所示为润滑相质量百分含量不同的4种超音速火焰喷涂复合涂层的微观组织形貌(SEM)。从图中可以看出,涂层与基体结合紧密,灰白色整体分布的为WC基体。从图2可以看出,不含润滑相的涂层有较多的孔隙;含润滑相的涂层有较高的致密性,因为呈灰黑色的润滑相均匀、弥散的分布在WC涂层空隙中,且随着润滑相质量百分含量的增多,涂层的致密性明显提高,润滑相的分布也越来越明显,出现部分的团聚,呈条带状分布。

图3为复合涂层的X-ray物相分析图谱,从分析中可以看出,复合涂层中有润滑相的存在,且有少部分的润滑相发生分解转化为新相WMoC2和MoC;随着润滑相的质量百分含量的增多,图谱中润滑相的衍射峰值也对应增高,表明复合涂层中润滑相的含量也增多;这在图1的SEM中润滑相的分布中也可以得到印证,随着润滑相百分含量增多,出现了润滑相的分布不均匀和团聚现象。

图24 种不同组分涂层微观形貌Fig.2Four coating microstructures of different components

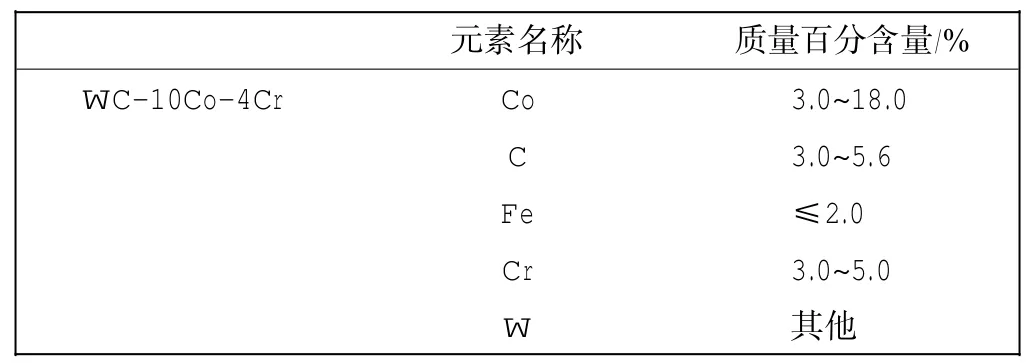

2.2 涂层显微硬度

显微硬度值如表3所示,从中可看出,不同配方粉末复合涂层的显微硬度略有不同,不加MoS2的涂层显微硬度为1 155 HV,加MoS2的涂层显微硬度略有降低,且当MoS2质量百分含量为20%时显微硬度为928 HV,变化较大。说明涂层材料中含MoS2的量偏多,不能有效改善涂层性能,图2(d)也证明了MoS2填充在WC基体空隙中,且有少部分多余的出现团聚现象,呈条带状分布。涂层的显微硬度是晶粒和晶粒边界的平均硬度,因此,过多的MoS2使涂层显微硬度降低。

图34 种涂层XRD衍射图谱Fig.3XRD patterns of four coatings

2.3 复合涂层摩擦磨损性能分析

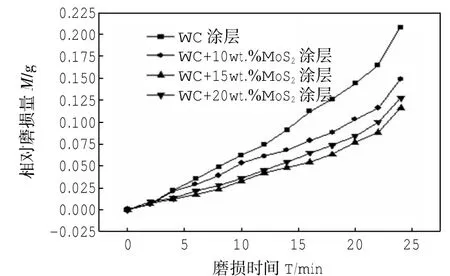

分别对不同质量百分含量润滑相的复合涂层进行了磨粒磨损试验,磨损失重曲线如图4所示。从图4中可以看出,含润滑相涂层在磨损过程中质量损失明显低于传统WC-10Co-4Cr涂层,当润滑相质量百分含量为15%时,涂层的磨损率最低。经过13轮共5 200 r的磨损后,不含润滑相涂层试样的总磨损量约为MoS2含量为15%涂层试样磨损量的2倍。这是由于MoS2是一种具有层状结构的晶体,层与层之间剪切力特别小。当被适量加入脆性WC陶瓷涂层中时,润滑相会和WC很好复合,使复合涂层材料既有高的强度和韧性,又能在磨损过程中起到润滑及自润滑作用,减小摩擦系数,提高涂层的摩擦学特性。同时图4也表明了复合涂层材料中润滑相的百分含量过多或过少时,都不能够有效地改善涂层磨粒磨损性能。当MoS2质量百分含量为10%时,复合涂层中的润滑相不能很好的与WC颗粒复合,发挥不了其自润滑性能;当MoS2含量为20%时,由于润滑相百分含量的偏多,使其在涂层空隙中团聚和条带状分布,导致复合涂层材料的强度和硬度下降,最终恶化涂层的摩擦磨损性能。

表34 种配方涂层显微硬度Tab.3Microscopic hardnesses of four formulas coatings

图44 种涂层磨粒磨损质量损失-时间关系图Fig.4Abrasive wear mass loss-time diagrams of four coatings

2.4 润滑相对涂层耐磨性的影响

图5分别是WC-10Co-4Cr/MoS2复合涂层(MoS2质量百分含量分别为0%、10%、15%、20%)磨粒磨损表面的扫描电镜(SEM)照片。从涂层磨损表面低倍磨损微观形貌(如图5(a)~(d)所示)可看出,经磨粒磨损后的4种复合涂层表面没有明显的划痕、犁沟和凹坑,磨损表面都比较平整,这说明4种复合涂层在磨粒磨损过程中主要的磨损形式是均匀的磨耗磨损。而从4种复合涂层经过磨粒磨损的高倍磨损表面形貌(如图5(a1)~(d1)所示)中可看出,不含润滑相的涂层(如图5(a1)所示),经磨粒磨损后,WC颗粒周围的结合相表面有磨损留下的较浅犁沟和凹坑,并且这些犁沟在遇到WC颗粒时终止。经过长时间的磨损,部分WC颗粒周围的粘结相被磨耗完,使得WC颗粒孤立出来(如被标记为A的WC颗粒),还有部分WC颗粒已脱落(如被标记为B的区域),甚至有少量的WC颗粒出现裂纹,发生破裂。这证明了不含润滑相的WC涂层的微观磨损机理为:在磨粒磨损过程中,首先是涂层中的结合相被磨削、挤压和切削掉,使得WC颗粒突出,随着磨损过程的继续,突出的WC颗粒在磨粒的连续撞击和滚压下发生疲劳破损;最后WC颗粒与粘结相发生剥离、脱落。当引入MoS2后,从MoS2质量百分含量为15%的涂层(如图5(c1)所示)可看出,在磨损过程中,固体润滑剂对涂层粘结相、WC颗粒和磨粒(SiO2)相对表面形成一层较为稳定的润滑膜,起到润滑和减摩的效果;同时也钝化磨粒(SiO2)的棱角,使磨粒对涂层的切削作用进一步降低。这样,使得复合涂层在整个磨损过程中仅仅以均匀的磨耗磨损形式进行,使WC涂层的耐磨性能明显提高。当MoS2质量百分含量为10%时,从图5(b1)中可以看出WC与MoS2不能很好复合,磨损形式与不含润滑相的相似,不能起到很好的减磨效果。MoS2质量百分含量为20%时,MoS2过多,多余的MoS2会导致复合涂层材料的机械性能下降,从图5(d1)可看出在磨损过程中,涂层粘结相被均匀磨去,部分WC颗粒也发生脱落,抗磨粒磨损性能变差。故当MoS2质量百分含量为15%时WC-10Co-4Cr/MoS2自润滑复合涂层有最好的耐磨性能。

图5 WC/MoS2复合涂层磨损表面SEM形貌Fig.5SEM morphologies of worn surface of different composite WC/MoS2coatings

3 结语

1)成功制备WC-10Co-4Cr/MoS2自润滑复合涂层,涂层与基体结合紧密,无裂纹;复合涂层中润滑相复合在涂层的空隙中,有少量的润滑相(MoS2)分解,形成新相WMoC2和MoC。

2)润滑相(MoS2)的引入,明显提高了涂层致密性;含润滑相涂层的显微硬度略低于传统WC涂层;使WC涂层磨损机制由切削、剥离变为均匀磨耗磨损。

3)在复合涂层中润滑相的质量百分含量为15%时,润滑相能与涂层很好的复合,达到动态平衡且复合涂层最致密,能最佳地提高涂层的磨粒磨损性能,使其主要磨粒磨损形式为均匀磨耗磨损。

[1]黄智文.谈谈磨粒磨损[J].表面技术,2000,29(4):34-36.

[2]WANG H D,XU B S,LIU J J,et al.Characterization and tribological properties of plasma sprayed FeS solid lubrication coatings[J].Materials Characterization,2005,55:43-49.

[3]KEAR B H,SKANDAN G,SADANGI R K.Factors controlling carburization in HVOF sprayed nano-WC/Co hardcoatings[J].Scripta Materialia,2001,44(8/9):1703-1707.

[4]STEWART D A,SHIPWAY P H,MCCARTNEY D G.Microstructural evolution in thermally sprayed WC-Co coatings:omparison between nanocomposite and conventional starting owders[J].Acta Materialia,2000,48(7):1593-1604.

[5]周克崧,宋进兵,刘敏,等.热喷涂技术替代电镀硬铬的研究进展[J].材料保护,2002,35(12):1-4.

[6]邓朝晖,张璧,孙宗禹.纳米结构陶瓷(n-WC/12Co)涂层材料精密磨削的试验研究[J].湖南大学学报(自然科学版),2003,30(2):35-40.

[7]YANG Q Q,SENDA T,OHMORI A.Effect of carbide grain size microstructure and sliding wear behavior of HVOF-sprayed WC-12Co coatings[J].Wear,2003,254(1/2):23-34.

[8]SUDAPRASERT T,SHIPWAY P H,MCCARTNEY D G.liding wear behaviour of HVOF sprayed WC-Co coatings deposited with both gasfuelled and liquid-fuelled systems[J].Wear,2003,255(7-12):943-949.

(责任编辑:杨媛媛)

Study on performance of HVOF WC composite coating with lubrication phase

WANG Zhi-ping,LU Peng-cheng

(Tianjin Key Laboratory for Civil Aircraft Airworthiness and Maintenance,CAUC,Tianjin 300300,China)

By adding MoS2in WC-10Co-4Cr matrix,the WC-10Co-4Cr/MoS2matrix self-lubricating composite coating are prepared by HVOF.The microstructure and material phases of coatings adding different content of MoS2are analysed comparatively with SEM and XRD.Focusing on the abrasive wear experiments,the mechanism of MoS2 on the tribological properties of HVOF WC coating and its microhardness are studied and tested respectively. The results show that a small part of the added MoS2transforms into a new state and the rest of it enters into the WC coating gap,then the coatings microhardness is slightly lower.The abrasive wear mass loss and wear resistance of the coating containing MoS2are effectively reduced and improved respectively under the same experimental conditions.WC-10Co-4Cr/MoS2composite coating has a good performance of self-lubricating,and the grain friction and wear properties of WC-10Co-4Cr/15wt.%MoS2matrix self-lubricating composite coating become the best.

HVOF;abrasive wear;MoS2;composite coating

TG174.442

A

1674-5590(2013)03-0054-04

2012-09-01;

2012-11-06

中国民航大学研究生科技创新基金项目(YJSCX12-24)

王志平(1963—),男,辽宁朝阳人,教授,博士,研究方向为热喷涂及焊接.