非PVC多层共挤输液用膜结构与阻隔性能研究

王勇祥,姜志英,惠正新(湖南新五洲医药包装有限责任公司,湖南 长沙 410100)

·制药工艺·

非PVC多层共挤输液用膜结构与阻隔性能研究

王勇祥,姜志英,惠正新

(湖南新五洲医药包装有限责任公司,湖南 长沙 410100)

本论文通过测量不同厚度与不同生产工艺生产的多层共挤输液薄膜的阻隔性能,发现影响该薄膜的阻隔性能的主要因素为薄膜的厚度,拨膜越厚,其阻隔性能越好。实验发现当薄膜厚度超过0.18 mm时,其水蒸气透过量、氧气透过量、氮气透过量等阻隔性能指标均能满足标准要求,另外随着生产工艺的变化,其阻隔性能也存在着少量变化。

多层共挤膜;阻隔性能;水蒸气透过量;氧气透过量;氮气透过量

输液包装从包装形式上先后经历了玻璃瓶、塑料瓶、软袋等包装形式,其中软袋包装是目前输液包装最理想的包装方式,它具有输液安全、易运输等优点。

全密闭式软包装输液为第三代输液形式,其特点和优势突出,临床在用的包装形式有PVC和非PVC两种,美国多采用PVC软袋,欧洲与日本等则采用非PVC软袋。但由于PVC需要加入大量增塑剂DEHP,而这种成份对药物的污染非常严重,对人的伤害性巨大,我国已经基本禁止此类产品的生产和销售。而非PVC软袋包装除不含塑化剂外,比之PVC软袋具有更好的灭菌适应性、透明度、药物适应性以及阻隔性能。其安全性和环保性已经得到大家的认可,是国际和国内的输液包装的发展趋势。

非PVC软袋由于选用的材质多为聚丙烯、聚酯等惰性且环保的材质,因此在药物相容性方面能很好满足包装需求,另外为保证药品的长期储存性能,要求该材质需要较高的阻隔性能,良好的水蒸气阻隔性能能确保药液浓度的稳定性,而较低的气体透过率则能有效较低药液长期储存过程中变质的可能性。我国国家药品监督管理局在药品包装材料(容器)标准YBB00342002中提出如下要求:

表1 YBB00342002中阻隔性能要求

从上表中可以看出,多层共挤输液用膜的短板在于气体阻隔性能,较高的气体透过率能加速部分不稳定性药物变质,特别是一些易挥发或易氧化类药物。影响薄膜阻隔性能的因素主要有材质、薄膜厚度、薄膜结构等因素。目前,国际上采用的多层共挤输液用膜多为三层结构与五层结构,如德国玻利西尼公司,生产的APP114,美国希悦尔生产的M312C。其总厚度根据材质与结构的不同有一定差异。但决定薄膜阻隔性能大小的仍是薄膜的厚度。

我公司通过技术引进以及自主创新研发了以上两种结构的薄膜,其中三层共挤输液用膜是采用改性聚丙烯、SEBS等为原材料,经过下吹水冷的方式于万级净化车间加工而成;五层共挤输液用膜则是采用改性聚丙烯、乙-丙共聚树脂、丙烯酸树脂、聚酯等原料经过流延加工而成。

对于三层共挤输液薄膜而言,由于其材质多为非极性的聚丙烯,其气体阻隔性能比五层共挤薄膜采用的聚酯、丙烯酸树脂等差,因此本文主要考察三层共挤输液用膜厚度与膜层结构与其阻隔性能的关系,以便于指导生产、改进。

表2 不同厚度薄膜的阻隔性能

1 仪器与材料

1.1 仪器

W3/030水蒸气透过率测定仪(济南兰光机电);VAC-VBS压差法气体透过率测定仪(济南兰光机电);千分尺(上海量具刃具厂);千分手式薄膜测厚仪(上海六菱仪器厂)。

1.2 材料

自生产多层共挤输液薄膜;蒸馏水;高纯氧气;高纯氮气。

2 方法与结果

按外层25%,中层45%,内层30%的比例,模头温度180℃,吹涨比1:2,牵引速度20 m/min的工艺条件下生产不同厚度的三层共挤输液薄膜(0.15 mm 、0.16 mm、0.17 mm、0.18 mm、0.19 mm、0.20 mm),按照YBB00342002标准方法测定其水蒸气透过率与气体透过率。测试前膜材于同等条件下放置4 h以上。测量结果如下:

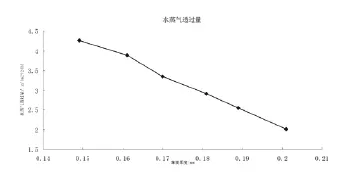

根据表2数据作图,得以下两个图表:

图1 不同厚度薄膜的气体透过量

图2 不同厚度薄膜的水蒸气透过量

从图中可以看出,选用的不同厚度的薄膜在水蒸气透过量与氮气透过量方面均符合国家标准的要求,但在氧气透过量方面,当薄膜厚度低于0.18 mm时即超过标准要求。同时可以得出当薄膜越厚,其阻隔性能越好。

经过以上实验我们知道:在当前工艺条件(外层25%,中层45%,内层30%的比例,模头温度180℃,吹胀比1:2,牵引速度20 m/min)下,当薄膜厚度大于0.18 mm时,其阻隔性能能满足标准要求。考虑到温度、吹涨比、牵引比等因素的影响进行以下实验:

选定薄膜厚度为0.18 mm,在原材料不变的前提下,改变工艺条件,如改变共挤薄膜各层比例、共挤温度、共挤速度等参数,生产5个样品:

样品2#的工艺条件为:各层比例为外层20%,中层60%,内层20%的比例,模头温度180℃,吹胀比1:2,牵引速度20 m/min;

样品3#的工艺条件为:各层比例为外层30%,中层40%,内层30%的比例,模头温度180℃,吹胀比1:2,牵引速度20 m/min;

样品4#的工艺条件为:各层比例为外层25%,中层45%,内层30%的比例,模头温度200℃,吹胀比1:2,牵引速度20 m/min;

样品4#的工艺条件为:各层比例为外层25%,中层45%,内层30%的比例,模头温度200℃,吹胀比1:2,牵引速度20 m/min;

样品5#的工艺条件为:各层比例为外层25%,中层45%,内层30%的比例,模头温度200℃,吹胀比1:1.5,牵引速度20 m/min;

样品6#的工艺条件为:各层比例为外层25%,中层45%,内层30%的比例,模头温度180℃,吹胀比1:2,牵引速度30 m/min;

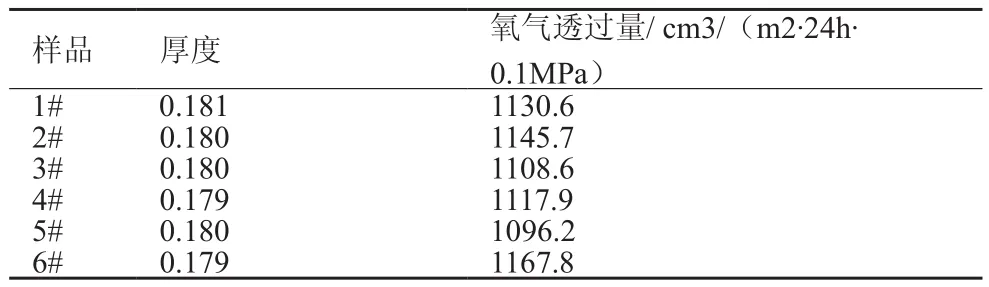

测量其氧气透过量,测量数据如下:

表3 不同工艺条件下生产薄膜的氧气透过率

作图得:

从表中数据基本可以得出,当薄膜厚度超过0.18 mm时,无论怎样改变该薄膜的生产工艺,其氧气透过量均能达到标准要求。

另外,试验中不同工艺条件下生产的非PVC多层共挤输液薄膜的阻隔性能存在着小量差异,除测量误差外,主要是由于在不同温度、速度下生产的薄膜的分子结构有差异,有的紧密,空隙率较小,透过率也相对较小;有的分子间空隙率较大,易使氧气、氮气等小分子透过,透过率也相对偏高。但实验表明,它并不是影响薄膜阻隔性能的主要因素。

3 讨论

通过实验发现,该多层共挤输液薄膜的阻隔性能主要与薄膜厚度有关,其中氧气透过量是限制薄膜厚度的主要因素。相对而言水蒸气透过量与氮气透过量则比较宽松,其主要原因可能是:对于水蒸气透过量而言,由于生产该薄膜的主要原材料为聚丙烯或改性聚丙烯,它是一种非极性材料,而水是极性物质,根据相似相容原则,该材质与水很难相溶,水蒸气透过只能透过薄膜间的细小缝隙渗透,因此其透过量较小。而对于氧气透过量而言,其透过量与薄膜的分子结构密切相关,分子间缝隙的大小与密度决定透过量的大小,而氮气相对于氧气二样,其分子直径较氧气的分子直径大,故在相同材料中,氮气的透过量比氧气的小。

本次试验确认当薄膜厚度超过0.18 mm时,以聚丙烯为主要材质的多层共挤输液薄膜的阻隔性能基本满足标准要求,它能很好的指导今后的生产与研发。

[1]刘 娟,陈 颖,汪国华.大力发展我国的非PVC大输液包装容器[J].中国药业,2005,14(1):15-16.

[2]董志森.Clear-flex复合膜软袋一世界最新的输液制剂包装技术[J].上海医药,1996,153(2):34.

[3]YBB00342002,多层共挤输液用膜、袋通则(试行)[S].

[4]Klaus Heilmann,Thomas Nicola,Thomas Kreischer.Non-PVC multilayer film for medical bags[P].US Patent:5783269, 1998-07-21.

[5]Deenadayalu Chundury,L.Steven Edge, Kenneth D.Zabielski, Medical multilayer film structure[P], US Patent:20030232212Al, 2003-12-18.

[6]潘松年,塑料薄膜包装材料的渗透反应动力学研究[J].北京印刷学院学报,2004,12(4):65-66.

[7]刘 菲.阻隔薄膜在包装行业的选择应用[J].中国包装工业,2010,(4):105-106.

[8]杨福馨,周 骏.包装塑料薄膜透氧性测试技术及分析[J].中国包装工业,2003,(10):86-87.

(本文编辑 李新刚)

Study of compositions and barrier property of multi-layer co-extrusion films used for infusion

WANG Yong-xiang,JIANG Zhi-ying,HUI Zheng-xin

(Hunan Xinwuzhou Medical Packaging Limited Liability Company,Changsha,Hunan 410100,China)

Multi-layer co-extrusion films;Barrier property;Water vapor permeance;Oxygen permeance;Nitrogen permeance

TQ460.6

--

湖南省科技厅科技开发项目(2011WK2013);长沙市科学技术局科技开发项目(K1109073-11)

王勇祥,男,本科。