火星熄灭器两相流数值模拟

林剑峰,刘晓良,崔世明,朱晓健,王笃勇

(1.海军驻上海电站辅机厂军代表室,上海 200040;2.中国船舶重工集团公司711研究所,上海 200090)

锅炉和柴油机等动力设备会排放大量的火星颗粒,不仅对大气环境造成污染,并且其中的燃烧颗粒还会带来火灾隐患.国内外都制定了相应的法规,对排放颗粒进行限制,并要求安装达到一定性能指标的火星熄灭器.目前传统的火星熄灭器设计主要依赖经验.为提高捕集效率,火星熄灭器常采用多种分离技术相结合,实行多级分离,大大提高了分离效率,但结构比传统的火星熄灭器更加复杂.

由于火星熄灭器内气固流动的复杂性,完全从理论上建立完善的分离理论,目前还无法实现.随着计算流体力学(CFD)及计算机技术的发展,借助数值计算的方法研究火星熄灭器内气固两相流动是一种有效的手段.到目前为止,国内外已有大量的有关气固两相流的数值模拟计算[1-6].本文采用Fluent软件对某采用传统经验设计的双级火星熄灭器内部气固两相流场进行了数值模拟,并对内部流场进行了分析,针对其中不足进行结构设计,提高了该火星熄灭器性能.

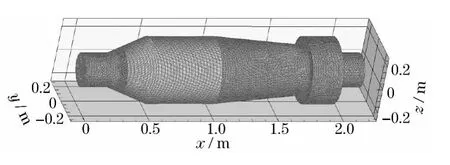

1 几何模型

本文计算的结构如图1所示.计算区域主要包含入口段、导流叶片、旋风分离段、惯性段和出口段.计算时对计算模型进行了部分简化,忽略内部隔板和叶片的厚度对流动的影响.几何模型见图1,火星熄灭器的主要几何参数为:进口管直径D1=250mm,轴向长度L=1 700mm,最大筒体直径D2=500mm.

图1 火星熄灭器结构图Fig.1 Structure of the spark arrestor

2 计算模型

计算区域采用多块非结构化网格,计算网格约120万,计算模型网格如图2所示.火星熄灭器内部流动为复杂的三维强旋流动,本文求解三维非定常RANS方程,非定常时间步长Δt=0.01s;湍流模型采用Realizablek-ε模型,取标准壁面函数;由于火星熄灭器内部流动马赫数很低,认为气体不可压缩且黏性系数为常数;取空气温度20℃,黏性系数μ=1.81×10-5,密度ρ=1.205kg·m-3;离散方程采用隐式分离方法求解,压力修正采用SIMPLE算法;对流项采用二阶迎风格式离散,扩散源项采用二阶中心格式离散;计算给定进口速度边界条件,且假设进口速度均匀分布,火星熄灭器设计速度为v=30m·s-1;给定消声器出口压力边界为标准大气压;壁面采用无滑移条件[7].

尽管火星熄灭器内部是气相和颗粒相的分离过程,属于两相流动,但是颗粒相属于稀疏相,颗粒体积分数远小于10%,因此,采用欧拉-拉格朗日模型,并考虑湍流脉动的随机轨道模型,计算时把气相当作连续介质,颗粒相作为离散介质处理,在拉格朗日坐标下用跟踪颗粒运动轨迹的方法来描述运动,本模型为非耦合模型,忽略颗粒相对气相的影响,在颗粒浓度较小时,能较好地跟踪颗粒的运动[7].模拟用颗粒密度为500kg·m-3,粒径为0.1mm的均匀颗粒,颗粒质量浓度为7g·m-3,颗粒的初始速度设为气体的入口速度,即认为颗粒与气相间不存在相对速度滑移.当颗粒运动到壁面时,认为颗粒服从镜面反射的原理;当颗粒运动到排气口边界时,认为颗粒逃逸;当颗粒运动到颗粒捕集口时,认为颗粒被捕集.

图2 计算网格图Fig.2 Grid for calculation

3 计算结果及分析

3.1 火星熄灭器初始设计方案的计算结果及分析

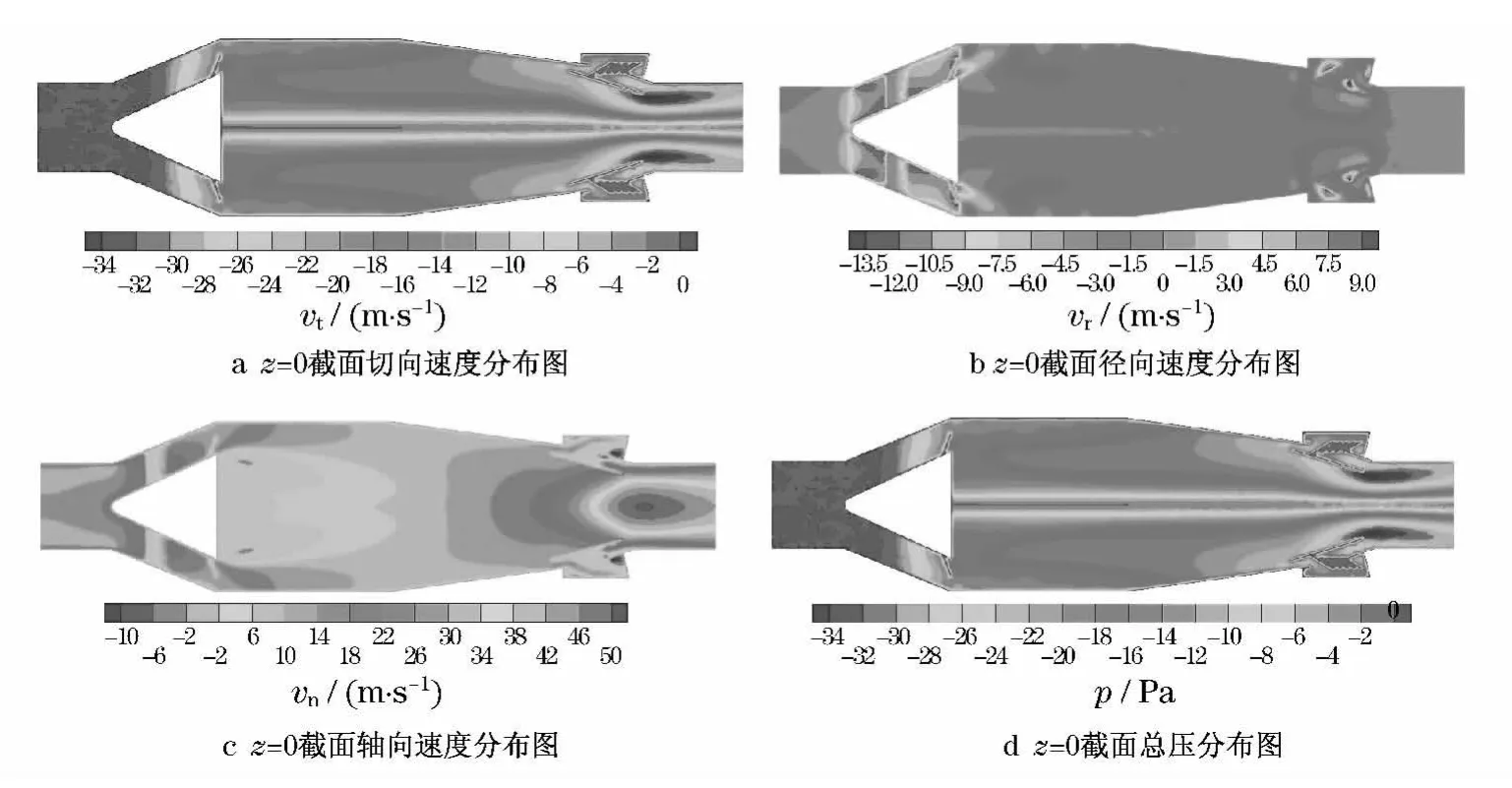

采用上述方法对该火星熄灭器的初始设计方案进行了仿真计算,得到火星熄灭器在设计流速下(v=30m·s-1)的速度场、压力场和颗粒相轨迹的情况.图3分别绘制出垂直剖面(z=0)上的速度分布和压力分布图.

图3 垂直剖面上的速度分布和压力分布图Fig.3 Velocity and pressure distribution on vertical section plane

在z=0截面上切向速度分布图可以看出,切向速度的分布基本呈轴对称性,靠近外侧壁面的切向速度较大,靠近中心的速度较低,这种流动形式有利于将颗粒在离心力作用下甩向壁面.但切向速度仍然偏小,导致颗粒所受的离心力较小,在机组内停留的时间较短,不利于颗粒的分离捕集.

向外的径向速度越大,越有利于颗粒的分离.在z=0截面上径向速度的分布可以看出,径向速度基本呈轴对称分布,在旋风段,由于截面缩小,壁面附近是向心的,只有在中心部分才有向外的径向速度.

相对于切向速度和径向速度,轴向速度的影响要小一些.在z=0截面上从径向速度的分布可以看出,轴向速度分布基本呈轴对称分布.惯性段内速度较低,中间锥体出口速度较大.

从z=0截面总压分布可以看出,总压呈轴对称分布;叶片出口截面外侧总压较高,中心总压较低,总压损失较大;惯性段拦截板中的压力损失较大.火星熄灭器的阻力损失主要包括以下几部分:

(1)进入火星熄灭器本体时气体膨胀所产生的损失.

(2)在火星熄灭器本体中气流旋转的动能损失.

(3)在火星熄灭器本体中由于气流与壁面的摩擦造成的损失.

(4)排气管口处的压力损失.

整体来看,颗粒的运动状况非常复杂,且带有很大的随机性.因为颗粒在旋风分离器内除受气流曳力外,还受到颗粒与颗粒、颗粒与器壁间的碰撞弹跳以及凝聚、破碎、吸附和静电等的影响,是十分复杂的.捕集效率和颗粒大小、粒径分布、颗粒密度、流体密度和机组内流场分布密切相关.从图4粒径为0.1mm的颗粒运动轨迹看,由于叶片出口气流切向速度较小,颗粒的旋转螺距较大,直接影响旋风段的分离效果,导致捕集效率偏低.

图4 初始样机粒径为0.1mm颗粒运动轨迹图Fig.4 Tracks of 0.1mm particles of original scheme

图5 垂直剖面上的速度分布和压力分布图Fig.5 Velocity and pressure distribution on vertical section plane

初始样机在设计流量下的仿真结果如表1所示.

表1 初始样机仿真结果Tab.1 Simulation results of the original scheme

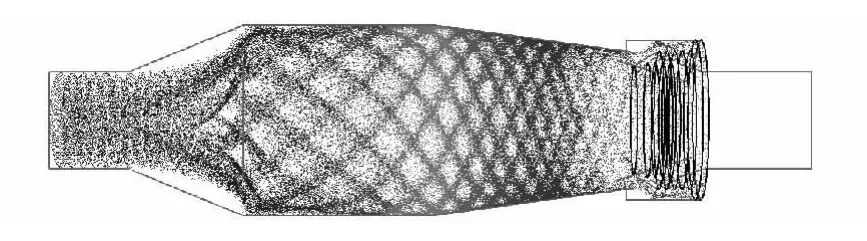

3.2 火星熄灭器改进设计方案的计算结果及分析

初始设计方案的计算结果表明:旋风段内切向速度偏小,惯性段内挡板间逃逸的颗粒量偏大,导致捕集效率偏低,需对整体结构进行改进.改进措施为:减小旋风段长度,增加叶片长度、安装角度和叶片数,增加惯性段内拦截板的数量和角度,储灰槽布置位置和尺寸进行了改进,使样机整体尺寸和质量明显减小,并对改进的模型进了仿真计算,计算方法采用和上述一致的方法,改进后的流场和压力分布如图5所示,粒径为0.1mm颗粒运动轨道见图6.

图6 改进样机粒径为0.1mm颗粒运动轨迹图Fig.6 Tracks of 0.1mm particles of improved scheme

改进后,速度、压力场分布明显改善,仿真结果如表2所示.

表2 改进样机计算结果Tab.2 Simulation results of the improved scheme

4 结论

将采用相间耦合的随机轨道模型在拉格朗日坐标下对颗粒的运动行为进行数值模拟,这在一定程度上反映出了颗粒运动的物理机制.通过对初始设计方案和改进设计方案的计算,结果表明:

(1)本文通过对初始设计方案仿真结果的分析,旋风段内切向速度偏小,惯性段内挡板间逃逸的颗粒量偏大,导致捕集效率偏低.

(2)针对初始设计模型流场的不足,对结构进行改进,改进后火星熄灭器的捕集效率显著提高,整体尺寸和质量也大大降低.因篇幅所限,相关的试验研究将在后续工作中进一步展开.

(3)火星熄灭器传统的经验设计存在一定的局限性,本文的仿真方法能够较好地预测火星熄灭器内部两相流动,对火星熄灭性能预测和对改进火星熄灭器设计提供有意义的参考.

[1]岑可法,倪明江,严建华.气固分离理论及技术[M].杭州:浙江大学出版社,1999.CEN Kefa,NI Mingjiang,YAN Jianhua.Gas-solid separation theory and technology[M].Hangzhou:Zhejiang University Press,1999.

[2]黄兴华,王道连,王如竹.旋风分离器中气相流动特性及微粒分离效率的数值研究[J].动力工程,2004,24(3):436-441.HUANG Xinghua,WANG Daolian,WANG Ruzhu.A numerical study of the gas phase and collection efficiency in cyclone separator[J].Power Engineering,2004,24(3):436-441.

[3]林玮,王乃宁.旋风分离器内三维两相流场的数值模拟[J].动力工程,1999,19(1):72-80.LIN Wei,WANG Naining.Numerical simulation of three dimensional and two phase flow in a cyclone separator[J].Power Engineering,1999,19(1):72-80.

[4]谭晓军,陈丽华,李宏剑.数值研究扩散式旋风分离器流场与颗粒分离特性[J].热能动力工程,2006,21(3):270-274.TAN Xiaojun,CHEN Lihua,LI Hongjian.Numerical study of the flow field and particle separation characteristics for a diffusion type cyclone separator[J].Journal of Engineering for Thermal Energy and Power,2006,21(3):270-274.

[5]WANG Canxing,YI Lin.Numerical simulation of three dimensional gas-particle flow in a spiral cyclone[J].Applied Mathematics and Mechanics,2006,27(2):247-253.

[6]HOEKSTRA A J,DERKSEN J J,VAN DENAKKER H E A.An experimental and numerical study of turbulent swirling flow in gas cyclones[J].Chemical Engineering Science,1999,54(13):2055-2065.

[7]Fluent Inc.Fluent user’s guide[M].Lcbanon:Fluent Inc,2003.