板弹簧真空时效处理工艺研究

郝 宏,苟世宁,赵云平,曹 鹏,曹 珍

(兰州空间技术物理研究所,甘肃兰州730000)

1 引言

Ti-15-3(Ti-15V-3Cr-3Sn-3Al)合金材料是70年代后期在美国空军的资助下研制和开发的一种新型的亚稳β型钛合金,具有高强度、优异的冷变形能力及良好的可焊接性,其性能呈现较低的方向性,有“合金化纯钛”之称。主要应用为采用冷成形的方法加工成钣金结构件[1-2]。

在太阳翼及天线展开机构中使用的板弹簧就是用Ti-15-3材料制作。在地面及发射阶段,板弹簧承受一定的拉应力被拉直展开,卫星入轨后,约束解除,板弹簧依靠弹性恢复形状,来实现机构的解锁,其功能直接影响机构的展开和卫星功能的实现。在某型号板弹簧进行振动试验时,发生了断裂的情况,据此,对板弹簧部分技术指标进行了量化,具体情况是:a.板弹簧在额定拉力下拉伸后能够恢复原有形状;b.板弹簧破坏性拉伸屈服强度大于690 MPa,拉伸强度大于850 MPa;c.延伸率为3.8% ~9.4%。

技术指标中的b项和c项均为新增加内容。针对修正后的板弹簧技术指标,开展板弹簧时效处理工艺研究,通过3种工艺参数真空时效处理后力学性能试验对比,最终优选出最佳的工艺参数。

2 工艺试验

2.1 试验件及材料

试验是针对卫星用板弹簧时效处理工艺,试验件按卫星用板弹簧图样生产,以验证采用的工艺参数的合理性。安装到太阳翼上后,板弹簧承受一定的拉应力被拉直展开,在卫星发射阶段承受振动、冲击,卫星入轨后,约束解除,板弹簧必须依靠弹性恢复形状来实现机构的解锁,因此要求板弹簧有较高的抗拉强度、具备一定的塑性及抗变形能力。板弹簧试验件如图1所示。

加工板弹簧的Ti-15-3合金材料是一种亚稳态的β型合金,名义成分为Ti-15V-3Cr-3Sn-3AL,化学成分见表1所列。

图1 板弹簧

表1 Ti-15-3钛合金板材的化学成分

Ti-15-3材料轧制成型,经真空固溶处理(温度800℃ ±5℃;保温10~15 min;真空度小于2.6×10-3Pa),塑性会大大提高,具备优良的冷成形性能,可以在室温进行冷加工成形。Ti-15-3钛合金固溶态主要是α'、α″、ω及过冷β相,在热力学上是不稳定的,加热时会发生分解,分解过程比较复杂,不同的亚稳相的分解过程不同,同一亚稳相因合金和时效规范的不同分解过程也有所不同,最终产物均为平衡组织(α +β)。

在时效分解过程的一定阶段,可以获得弥散的(α+β)相,使合金产生弥散强化,这就是Ti-15-3钛合金时效强化的基本原理。试验材料为固溶处理、冷成形后,经过时效处理的Ti-15-3材料。

2.2 工艺处理方案

Ti-15-3合金属于亚稳β型钛合金,在时效过程中从基体β相中析出第二相α起弥散强化作用。虽然在形成α相的过程中可能会有脆性相ω的出现,但一般经高温(高于400℃)长时间时效,可避免脆性过渡相的残存,因此,在我们做的试验中所采用的时效温度都高于这个温度。

Ti-15-3钛合金的时效强化随着加热、冷却条件和时效温度和保温时间的差异会出现各种相变,得到不同的材料结构,在3种不同的工艺条件下进行了板弹簧时效处理,方案如表2所列:

表2 Ti-15-3合金真空时效处理工艺方案

2.3 拉伸试验

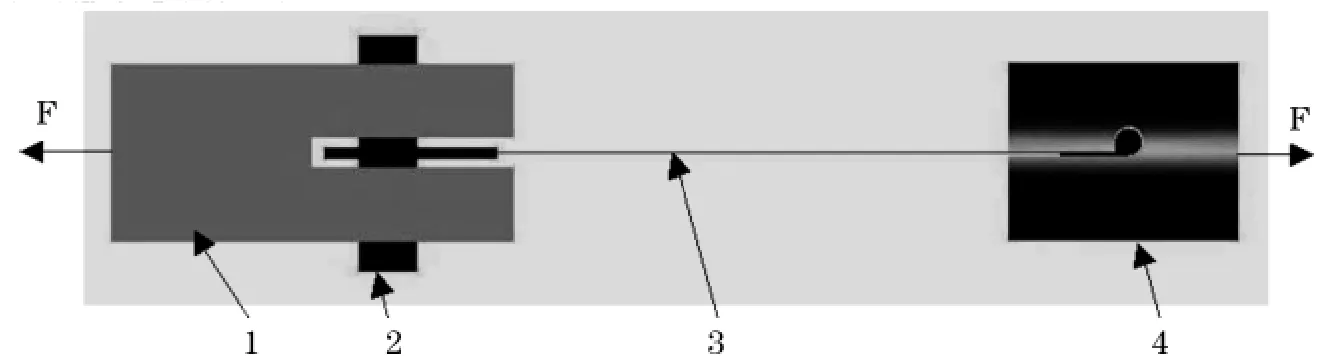

在微机控制电子万能试验机上对采用3种时效处理参数进行真空时效处理后的板弹簧试验件进行拉伸破坏试验,拉伸速率2 mm/s,测试试验件的抗拉强度、屈服强度,拉断后测试材料延伸率,并对材料结构进行分析,最终根据相关要求确定出最佳的工艺参数。板弹簧拉伸试验示意图如图2所示。

图2 板弹簧拉伸试验夹具

3 试验结果及分析

3.1 方案一

3.1.1 试验结果

针对方案一进行了多个批次8件板弹簧力学性能试验,试验结果见表3所列。

表3 方案一拉伸试验结果

板弹簧拉伸试验曲线和晶相结构见图3所示。

图3 方案一时效处理后板弹簧拉伸曲线和晶相结构

3.1.2 数据分析

以方案一时效处理后的板弹簧,部分试验件拉伸试验中没有明显的屈服点,拉伸过程中基本没有塑性变形过程,呈现脆性断裂。断裂位置均为90°弯角处如图4所示,说明材料在未达到抗拉强度极限时就发生脆断。

图4 方案一板弹簧拉伸试验断裂位置

3.1.3 机理分析

以方案一时效处理后,由于时效处理温度相对较低,析出的α强化相尺寸较小。细小α相的沿晶析出使晶界的断面上出现沿晶韧窝[3],使材料具有较高的强度和较弱的塑性变形能力。而板弹簧在时效处理前进行了90°直角折弯等冷作加工,由于折弯部位材料产生滑移导致α相的析出在折弯部位较材料其它部分集中,造成这种脆性断裂的原因是析出相的出现使拉伸变形过程中位错运动受阻且运动距离变短,位错在析出相周围的塞积所引起的应力集中,使微裂纹易于在这些地方产生,并且在拉伸过程中裂纹迅速扩展,造成板弹簧在未达到材料极限强度时,在90°弯角处脆性断裂。

3.2 方案二

3.2.1 试验结果

针对方案二,共进行了多个批次10件板弹簧力学性能试验,试验结果见表4所列。

表4 方案二拉伸试验结果

板弹簧拉伸试验曲线和晶相结构如图5所示。

3.2.2 数据分析

以方案二时效处理后的板弹簧,拉伸试验中呈现出较好的力学性能,板弹簧由使用区域断裂(见图7),试验数据体现了材料力学性能。但是从试验数据的一致性及针对试验要求方面来看,此方案时效处理后的板弹簧力学性能试验数据离散性相对较大。

3.2.3 机理分析

图5 方案二时效处理后板弹簧拉伸曲线和晶相结构

理论上讲,随着时效处理温度的提高,析出的强化项(α相)尺寸不断增大,数量不断减少,可以有效降低材料的抗拉强度和屈服强度,而延伸率得以提高;在同一温度时效时,可以认为形核质点的数目是一样的,随着时效时间的延长,这些形核质点不断长大,相互之间的距离不断缩小,其结果是析出相对位错运动的阻碍作用增强,使得材料的抗拉强度和屈服强度提高,而延伸率下降。相比较而言,时效温度对Ti-15-3材料析出相的长大趋势和力学性能的影响比时效时间的影响大得多[4]。

以方案二时效处理后,由于提高了时效处理温度,使得析出的α相尺寸明显增大,材料延伸性能得到改善,呈现较好的力学综合性能。

3.3 方案三

3.3.1 试验结果

针对方案三进行了多个批次10件板弹簧力学性能试验,试验结果见表5所列。

表5 方案三拉伸试验结果

板弹簧拉伸试验曲线和晶相结构见图6所示。

3.3.2 数据分析

以方案三时效处理后的板弹簧,拉伸时均由板弹簧使用区域断裂(见图7),试验数据体现了材料力学性能,且各项试验数据的一致性明显优于方案一和方案二,呈现出较强的强韧性综合力学性能。

图6 方案三时效处理后板弹簧拉伸曲线和晶相结构

3.3.3 机理分析

以方案三双级时效处理后,第一级时效处理温度较低,时间较短,材料内部析出了数量较多的细小α相,此时材料强度高但是延伸性能差,通过第二级时效处理,在较高的温度下保温,使得析出的α相不断增大,材料塑性得到大幅度改善,同时通过长时间双级时效处理,避免脆性过渡相(ω相)的残存,使得材料组织获得稳定的α+β相,得到较强的综合力学性能。

图7 方案二及方案三板弹簧拉伸试验断裂位置

4 结论

通过不同参数时效处理后板弹簧的力学性能试验优化出了板弹簧最佳时效处理参数。通过测试的数据、曲线以及试验结果的比较与分析,结合图8中3种方案数据各项数据区间比对结果可以得出以下结论:

图8 3种方案各项试验数据区间对比

a.以方案一时效处理的板弹簧试验数据离散性很大,由于材料强度过高但塑性很差,试验件拉伸时试验数据没有体现出材料本身的性能就已经发生脆断,而且材料对自身的缺陷和加工缺陷比较敏感,耐疲劳能力较弱,存在延迟断裂的危险(在远低于自身强度的拉应力长期作用下,突然发生断裂),因此可靠性和安全性不高;

b.以方案二及方案三时效处理,均可以生产出满足使用要求的板弹簧,但是方案三的试验数据离散性明显小于方案一和方案二,从产品成品率及可靠性考虑,结合试验数据的一致性要求,最终确定方案三作为板弹簧的时效处理工艺方案。

[1]沙爱学,王庆如,李兴无.航空用高强度结构钛合金的研究及应用[J].稀有金属,2004,28(1):239-242.

[2]王庆如,张庆玲.戴美云,等.Ti-15-3 钛合金的应用研究[J].材料工程,1996,(12):16 -19.

[3]李红英.金属拉伸试样的断口分析[J].稀有金属与硬质合金,2011,27(1):76-79.

[4]纪仁峰,阂新华,胡弘剑,等.热处理工艺对Ti-15-3合金热轧棒材显微组织与力学性能的影响[J].稀有金属与硬质合金,2010,38(2):49