国内工业固定源VOCs吸附-冷凝-溶剂回收技术

余国英

国内工业固定源VOCs吸附-冷凝-溶剂回收技术

余国英

嘉园环保股份有限公司

该文对国内环保行业近年推广应用的吸附-冷凝溶剂回收技术进行工艺分析,并对工艺的回收能力和特征进行总结,提出目前该技术工艺的相关进展,指出政策指导下该技术的研究发展趋势。

工业固定源 VOCs 溶剂 回收工艺

0 引言

随着时代演变和科技发展,商品生产极大地丰富了社会的物质文明,然而与之相伴的环境恶化却不容忽视。有机废气排放造成的污染,不仅在破坏生态环境,其对人类身体健康的严重危害正被国人日益关注。

有机废气污染源主要来源于产品加工行业生产和储存过程的附产物,如石油化工、制药、喷涂、电子、印刷、制鞋、塑胶加工等。由于VOCs的组成随着科技生产需求的日益复杂,相应的环保治理技术也在难度和综合应用上日益发展,不断开发组合。目前对有机废气的治理工艺主要是回收技术和销毁技术,回收主要指吸附、吸收、冷凝及膜分离技术等;销毁主要指热力氧化、生物降解、等离子转化、光催化氧化等,但随着国内近年节能及循环经济的政策引导,作为销毁技术主要工艺的热力氧化工艺,在技术上常通过配套热量回收工段达到节能的目的。

本文就目前应用广泛且发展趋势较突出的常压吸附—冷凝—溶剂回收技术进行阐述。

1 吸附-冷凝回收技术

吸附—冷凝溶剂回收技术,即组合了回收技术中的两大工艺——吸附和冷凝。单一的吸附工艺因为缺乏吸附剂再生功能,治理工业有机废气存在使用周期短、运行成本大、二次污染严重等缺点;单一的冷凝工艺对治理工业有机废气这类多组分物质则存在分离困难、投资大、操作控制要求高的问题。组合吸附与冷凝工艺使技术应用范围得以克服弊端,优势互补,扩大了应用范围。

1.1 吸附剂

环保治理所提的吸附工艺大多是指物理吸附,即吸附质的被吸附与被脱附是相互可逆且同时发生的,对外表现为吸附或脱附进程,取决于两种进程的动力对比。

在VOCs吸附工段中,固体吸附剂的选取得当是治理效果的关键因素之一。在溶剂回收工艺中常用的两种吸附剂是颗粒活性炭和活性炭纤维。

颗粒活性炭的主要生产工艺流程如下:

煤焦油、煤沥青、粘结剂→粉碎混合→液压成型→晾干→炭化→活化→筛选→包装

活性炭纤维的主要生产工艺流程[1]如下:

原丝或纤维→浸渍(预处理)→氧化→炭化→活化→表面处理→包装

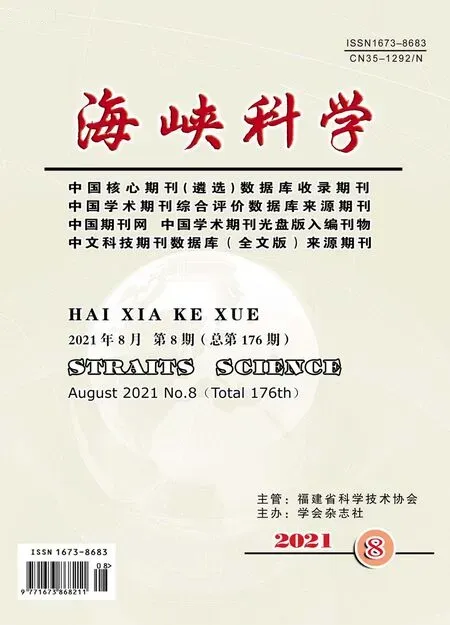

选取吸附剂,在于衡量其应用的性能及工程经济性,包括——吸附容量、再生性、气流阻力、动力学性能、强度、安全性、适用物质范围、采购成本等;吸附—冷凝溶剂回收技术中常用的两种活性炭吸附剂性能对比见表1。

表1 煤质颗粒活性炭与活性炭纤维在溶剂回收工艺性状对比[2]

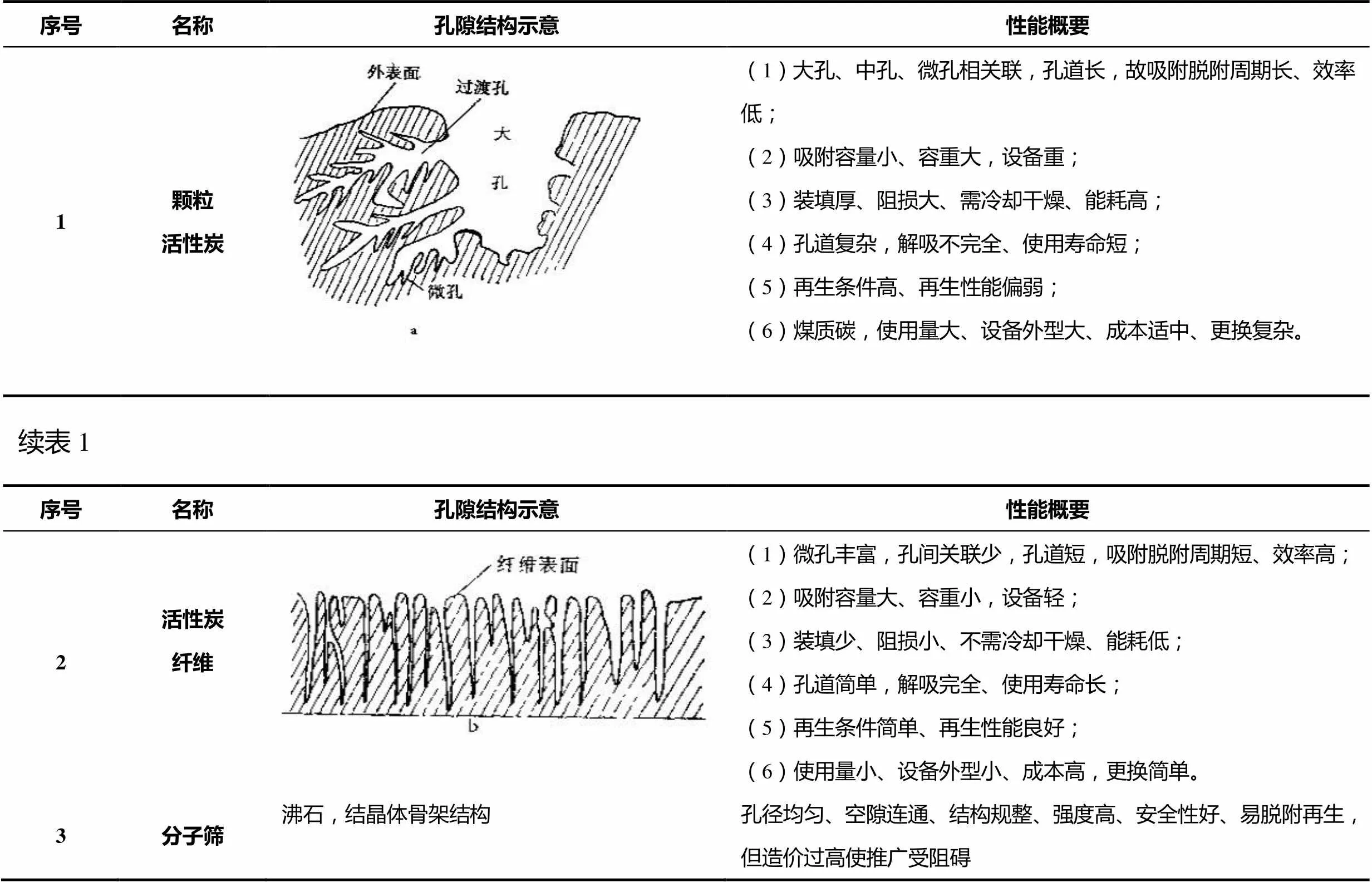

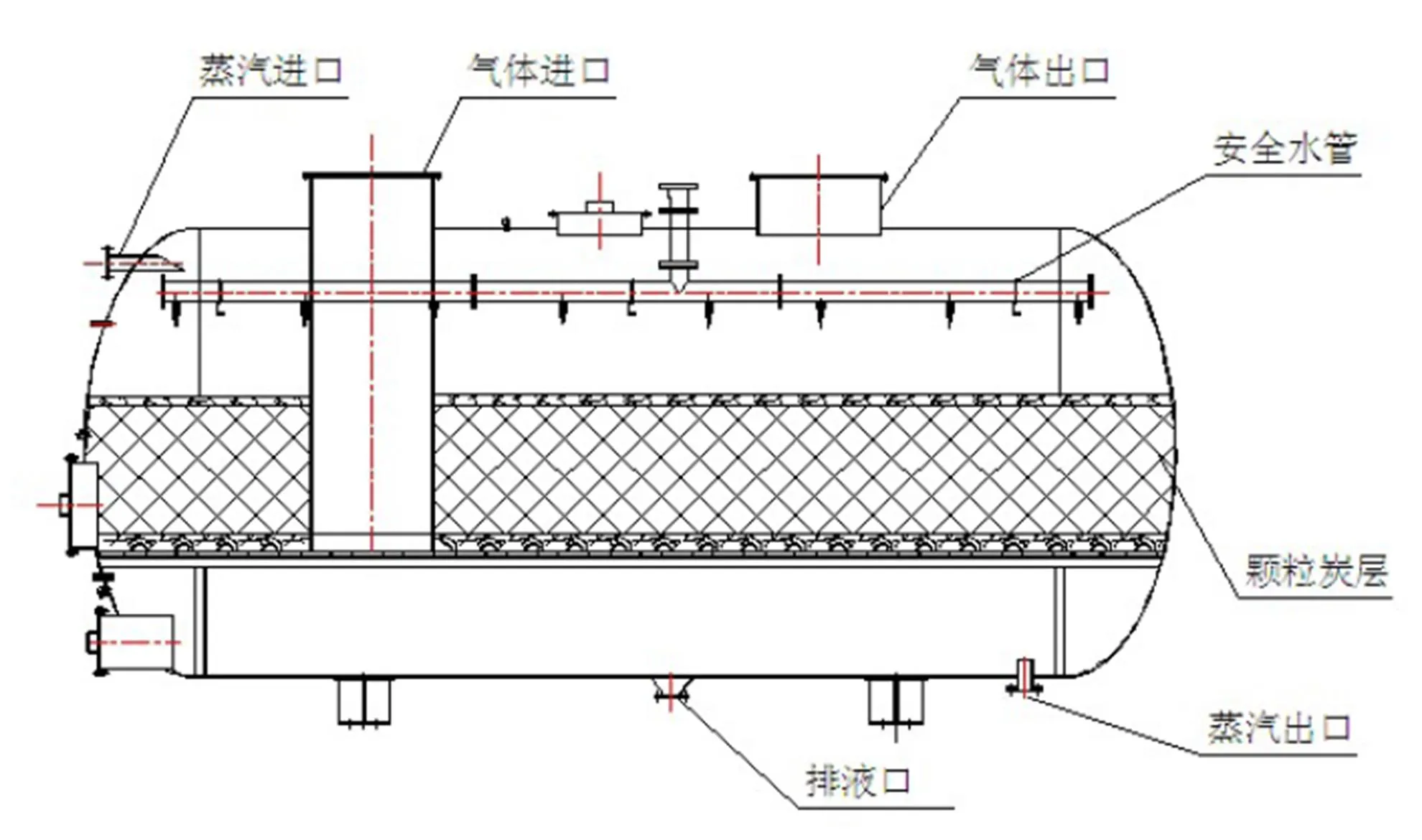

1.2 吸附设备

溶剂回收中,吸附设备因装填活性炭的类型分为装填颗粒炭的吸附罐(卧式或立式)和装填多单元活性炭纤维吸附芯组合的吸附罐两种,设备主要结构分别见图1、图2。此外还有一些流化床和移动床在国内工程应用推广上尚不普遍。

以下就颗粒碳吸附罐和碳纤维吸附罐的工艺区别进行阐述。

1.2.1颗粒炭吸附罐

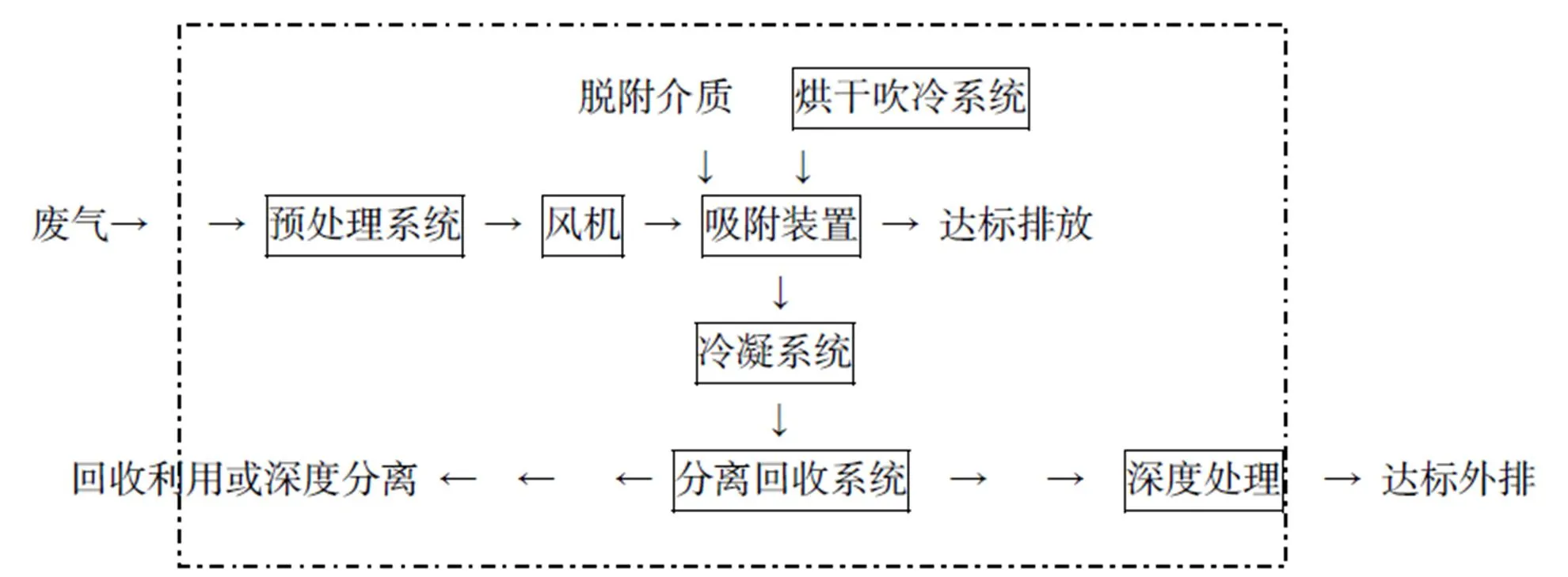

工艺流程示意如图3所示。

图1 颗粒炭吸附罐

图2 碳纤维吸附罐

图3 颗粒碳罐吸附-冷凝溶剂回收工艺流程简图

颗粒炭吸附罐在溶剂回收工艺中主要经过“吸附—脱附—烘干—冷却—吸附准备”五个工段,常用于以混合溶剂回收或是提纯前粗回收工段为目的的溶剂回收装置系统。

由于吸附质经过吸附剂的过程是吸附与脱附同时存在的过程,表观过程取决于各自的速度和动力,同时吸附进程还会产生放热,故而吸附进气的温度对吸附的效率十分重要,一般控制在50℃以下,过高的温度还存在安全隐患;温度过低(接近冰点),由于水分子会凝结占据活性炭表面,降低吸附效率,工程中一般控制进气温度5℃~40℃。

为控制废气与碳层的接触时间,废气过碳层的流速设计取值为0.2~0.4m/s,罐内碳层装填厚度控制在700~900mm。由于水蒸气脱附活性炭后,在碳层中余留大量水份,若使活性炭受浸泡,将影响颗粒碳强度、吸附性能和寿命,故需要对脱附后的碳层进行烘干去除大部分水分,考虑设备安全,烘干热风气温低于80℃;同样,为了保证吸附的有效进行,一般在烘干后对碳层进行适当冷却,冷却碳层至低于50℃即可。

颗粒碳吸附罐投用初期,碳层装填密实度不紧,运行一段时间后,需要开罐检查碳层表面是否有沉降;或是一段时间的吸脱、烘干冷却工段后,小部分颗粒碳会断裂粉碎,碳层的装填高度也会减少,需要定期人为补充。

1.2.2碳纤维吸附罐

碳纤维吸附罐是由几个碳纤维卷覆的吸附芯及罐体组成。碳纤维毡卷覆厚度一般控制在180~300mm,受成品幅宽的影响,单个吸附芯的高度在1~2m范围内。为了便于成型及运行后不会受气流影响变形沉降,通常在包缚碳纤维的同时会用不锈钢丝网作为卷覆碳层的支撑。

碳纤维吸附罐在溶剂回收工艺中主要经过“吸附-脱附-吸附准备”三个工段,整个周期合计用时在30~40min即可,与颗粒碳吸附罐运行相比,明显少了“烘干-冷却”两个工段,在这点上该设备减少了投资配套成本并提高了运行效率。

由于碳纤维本身的容重和优越的吸脱附性能,使得碳纤维吸附罐外型和重量都比颗粒炭吸附罐小很多。除了碳纤维本身单价高以外,因为碳纤维良好的吸脱附性能,使得用碳纤维吸附罐的工艺控制切换频繁,罐内操作环境变化快,对罐体材质要求高,阀门、仪表要求灵敏耐用,这些都增加了碳纤维吸附工艺的投资成本,但由于碳纤维的寿命一般是颗粒炭的2~3倍,运行效率高,其成本回收期相对于颗粒碳吸附罐更具优势。

碳纤维在更换时因以单个吸附芯操作更换,较之颗粒碳吸附罐换碳而言,更换纤维碳既简单也洁净,劳动强度相对低。

1.3 切换阀

吸附-冷凝-溶剂回收设备还需要切换阀参与控制运行,要求切换阀动作到位、阀门密封性能好、阀门及密封材料耐高温、耐腐蚀、耐磨损,故主设备上切换阀多为与设备配套设计加工,主要为二通阀、三通阀、盖板阀等形式。

切换阀的驱动方式需通过配套执行器来实现,通常包括气动、电动及液压三种,三种驱动的简单对比说明见表2。

表2 切换阀驱动方式对比表[3]

电动驱动耐久性差、故障多,降低了使用可靠性;气动驱动因受气源品质影响,故障多;但输出力小、控制简单,在国内环保设备中应用较普遍;液压传动具有应用优势,但存在因附属设备多、增加投资,增大设备维护工作量的影响因素,不利推广。

1.4 辅助设备

吸附-冷凝回收工艺除以上主要吸附、脱附段设备外,还包括冷凝-回收的辅助设备:冷凝器、冷却塔、压缩空气、引风机及储槽等,多为专业厂家供货,此处不详细说明。

2 溶剂回收技术特征

溶剂回收工艺,通过使回收溶剂再利用减少原料损耗实现经济效益,工艺的特征分析详见表3。

表3 溶剂回收技术特征列表

3 技术进展

针对设备使用业主没有水蒸气可用于脱附再生的情况,可选用不与进气组分反应的惰性气体作为脱附剂,国内环保领域近年已用氮气等气体取代水蒸气进行脱附回收工程实例,实践证明该技术可避免传统水蒸气脱附—溶剂回收技术的二次污染,脱附气体可循环利用,吸附质使用寿命延长及环保设备无特殊腐蚀影响可降低制造成本,是溶剂回收技术积极发展的一个趋势。

由于采用高温蒸汽进行脱附,存在安全控制隐患;且部分酮等含活性物质会与活性炭或在活性炭表面发生反应,造成堵塞或热量蓄积过高易着火[4]。针对此缺点,已有研究将分子筛引用到环保行业替代活性炭作为吸附剂并在国内投建工程实例,吸附脱附性能良好(参见表1)且安全性高,但因目前分子筛造价过高,国内环保技术推广上受一定限制。

基于温度与压力对吸附剂的吸附、脱附效率的影响,化工行业引用到环保行业的变温变压吸附脱附技术得到推广,通过加压延长吸附剂的吸附周期,以及减压和升温提高吸附剂的脱附效率,设备处理性能明显提高,对于组分简单且回收价值高的废气采用此技术,回收产品纯度高且投资成本回收快。

4 结束语

环保技术要得到推广应用一定要有好的工程经济数据支持,要让投建和使用企业看到环保投资不仅停留在环保效益和社会责任层面,经济效益也在不断提高,这是环保技术可持续发展的方向。

溶剂回收技术同其他环保技术一样都在不断革新改进,发展趋势和努力方向是——节能、减排,缩减占地、投资,高自动化、高安全稳定。

[1] 刘永卫,曹春锋,武彤,等. 活性炭纤维的生产工艺和应用[J]. 河北工业科技,2008, 25(1):57-61.

[2] 王茂章, 贺福. 碳纤维的制造、性质及其应用[M].北京:科学出版社,1984.

[3] 罗国民. 蓄热式高温空气燃烧技术[M]. 北京:冶金工业出版社,2011.

[4] 闫勇. 有机废气中挥发有机物(VOC)的净化回收技术——炭吸附和膜分离[J]. 化工进展,1996(5): 26.