流向、流量密封试验夹具设计

中航工业南方航空工业有限公司(湖南株洲 412002)张红丽 盛 波 夏 锟

航空发动机的润滑和燃油系统能否正常工作直接影响发动机的工作性能及使用寿命,故发动机产品设计对各油路喷嘴的尺寸及形状位置提出了明确的技术要求。它的检查项目包括外观、尺寸、技术条件等,并对影响喷嘴性能试验的各项目在机械加工及成品的检验过程中进行严格控制。其中,进出油孔位置则必须由专用夹具或量具来保证。又因油道分布复杂,尤其是焊接件和机匣等薄壁壳体内的油道,经常出现破壁或渗漏等状况,所以最有效的检查手段就是对其进行流向、流量分布及密封试验。

我公司现有的试验夹具设计都采用流向、流量及密封试验分开设计,即一个零件要完成流向、流量、密封试验,要用到三套工装也需装夹三次。笔者通过对已有工装、工艺要求及试验机床仪器设备的分析研究,针对某航机三篦齿封严环组件的三项滑油试验夹具的合并设计进行了探讨论证并实施,经现场跟踪调查,此合并设计完全能满足工艺要求,并具有很好的推广价值。

1.对象零件特性

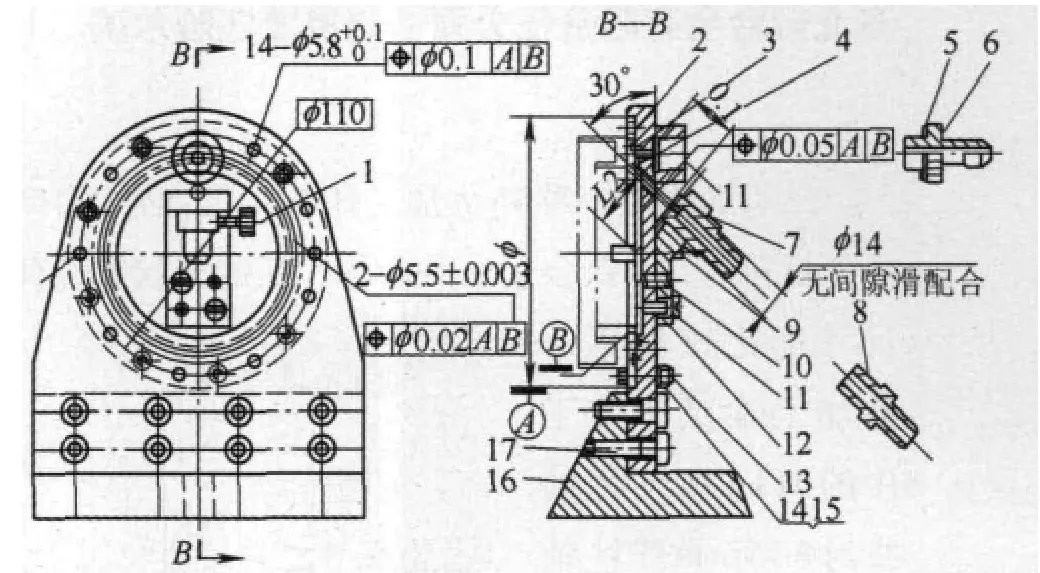

图 1

如图1所示零件是一个由五部件焊接成的盘形组件,所以在焊接堵盖工序后先做密封试验,再在后工序电火花加工出油孔后做流量、流向试验,而要做流向、流量试验的孔只有两个并呈对称公布,且两道工序的定位基准是一致的,故能初步确定三夹合一方案的可行性。

经对现场试验设备和操作流程的了解得出,此两道工序的试验是在同一个工作间里完成的,且流向和流量试验是在同一台机床(XXC单喷嘴流量试验器)上分别进行,而做密封试验的另一台设备的装夹与它相比只是换个进油嘴而已,所以只要把零件装夹好后换上各自的进油嘴即可,这也进一步确定了三夹合一方案的可操作性。

(1)流量试验原理 从航空发动机检验技术定义可知,流量指在单位时间内流经出油孔的润滑油容积。目前我公司对出油孔流量的测定采用容积测量法,即在给定油压下向大气喷射,用流量计计量单位时间内通过被测出油孔的流量,为保证测量的准确性,并要求用容器接住喷射出来的油。因此通过出油孔射出来的油要由导油管导出,再通过橡胶管流至容器内。由于油压增加到一定程度时出油孔口处的油会呈发散状射出,所以导油管要尽可能地接近出油孔口,且导油管接油口直径也要尽可能地大一点。由它的试验结果可以判断此零件油路是否畅通,能否满足发动机的润滑油需求量的技术条件。

流向试验实质上就是检查在一定压力下由出油孔喷射出来的油柱的方向(见图1中的角度α)及在某一段距离范围内油柱的发射状态(见图1中的孔径D)。因为润滑系统的基本功能是往发动机中供给润滑油,带走由于高速转动下产生的摩擦热以及周围高温零件传来的热量,以维持轴承、齿轮的正常温度状态,并起到液体润滑作用,以减少运动带来的摩擦与磨损,防止零件腐蚀。所以流向试验结果能很好地说明润滑油在发动机中的分布状况是否达到设计要求。

(2)密封试验原理 密封试验,顾名思义就是检查外壳(壳体)及其联接零件是否具有阻止壳体内外的气体或液体进行交换的能力。在发动机生产装配过程中,机匣等部组件密封试验方法主要有利用工作气体法、充气法、煤油白垩法和荧光法四种。利用工作气体(液体)检验密封程度,按技术规定的压力、时间为选择检验方法的原始依据,试验介质为工作液体——润滑油。

2.夹具设计

根据以上分析结果及对象零件的被测要素,对流量、流向、密封试验夹具进行合并设计,解决方案如下。

(1)零件装夹定位设计 因为此零件工艺要求为外圆(见图1的基准A)定位,大端面(见图1的基准B)支靠,故根据流量试验台上接油量杯的高度,设计了加高底座,并考虑到夹具的稳定性,加宽底盘以降低其重心高度,压紧方式则是借用此零件上的8个螺钉孔插入螺栓再以螺母压紧(见图2)。

图 2

(2)零件密封设计 为更好地模拟此零件的装配状态,笔者查阅了它的装配图,参照其对配件的密封槽的位置及尺寸大小在夹具本体上开对应的密封环槽,密封圈也要求采用其对配件或按照其对配件材料及尺寸大小设计。又因此工序因出油口尚未加工,不用堵孔,所以只要把零件装夹定位,能与打泵试验设备相连,往零件壳体内注油即可。

(3)可换管接头设计 根据前面分析可知,三项试验的关键在管接头上,密封试验的进油管接头与流量、流向的不同,于是解决办法就是设计一个既可以与夹具匹配又能与打泵(密封试验)机床相连的转接头6;流量与流向试验的出油接油管有区别,因此各设计了一个管接头,为更换方便及定位准确,对其采用了挡板定距及无间隙滑配合的结构并用螺钉压紧(见图2的件7、件8及件12)。

(4)角向定位设计 因为此零件要测量的孔有两处且为对称分布,为操作方便,本方案把定位销9与本体设计为0.005~0.01mm的间隙滑配合,测完一孔后拔出零件旋转180°后再测另一孔。

3.结语

此三夹合一的设计方案经现场多次使用效果很好,此设计理念现已推广应用到别的零件的流向、流量及密封夹具设计中去,夹具的合并设计已被越来越广泛地采纳。