组合秤中分布式测控算法研究*

任伟志

(山西汾西重工有限责任公司,太原 030027 )

0 引言

组合秤是一种先进的定量分装设备,现有的组合秤是通过一台上位计算机集中通过RS485采集多个称重单元中单片机采集的重量数据,在上位计算机集中进行组合计算。由于组合计算量很大,因而要使用高级的计算机才能胜任。本文提出了减少组合计算量的方法,直接用多个称重单元中的单片机进行分布测量、多个称重单元中的单片机组成CAN网,测量数据通过CAN网送各单片机分别进行组合计算。各称重单元的单片机将组合成功的组合也通过CAN通信存入上位组合计算机中,上位组合计算机则按FIFO方式完成对各称重单元组合斗的控制。

1 组合秤工作原理

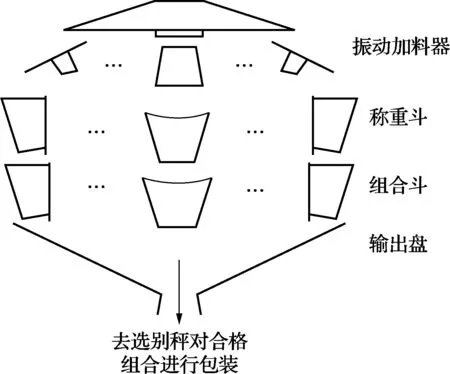

组合秤工作示意图如图1所示,通常它由若干个称重单元组成,每个称重单元由振动加料器、称重斗和组合斗组成。在各称重单元上方是主振动加料器,在称重单元下方是输出盘。组合秤由主控计算机对各称重单元的加料器、称重斗和组合斗等进行组合控制。组合过程是:首先主控计算机控制主振动器振动使粉状或粒状物料流向各称重单元的振动加料器,控制各称重单元的振动加料器振动,向各称重斗加料;各称重单元获得被测物料的重量后,进行组合计算得到组合重量,并检查是否处于目标质量的允许公差范围之内,若在允许公差范围之内则作为合格组合;最后从合格组合中选择出一个组合值最接近目标质量的最佳组合向输出盘输出。

图1 组合秤结构示意图

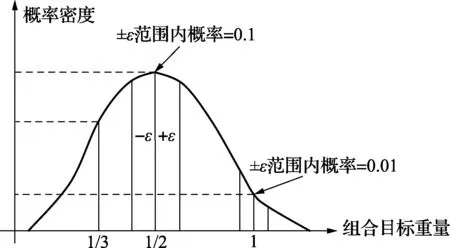

如果设一个称重单元符合要求的概率只有0.01,那么14个称重单元一起称则符合目标要求的概率是0.14。如将两个称重单元的称量组合,并且设一个称重单元符合1/2组合目标值的概率是0.01,则两两组合就使总合格的概率提高到了0.01×91,组合成功的概率就会大大提高。每称重单元称重量的概率密度曲线如图2所示。组合秤的性能分析可参考文献[1]。

图2 每称重单元称重量的概率密度曲线

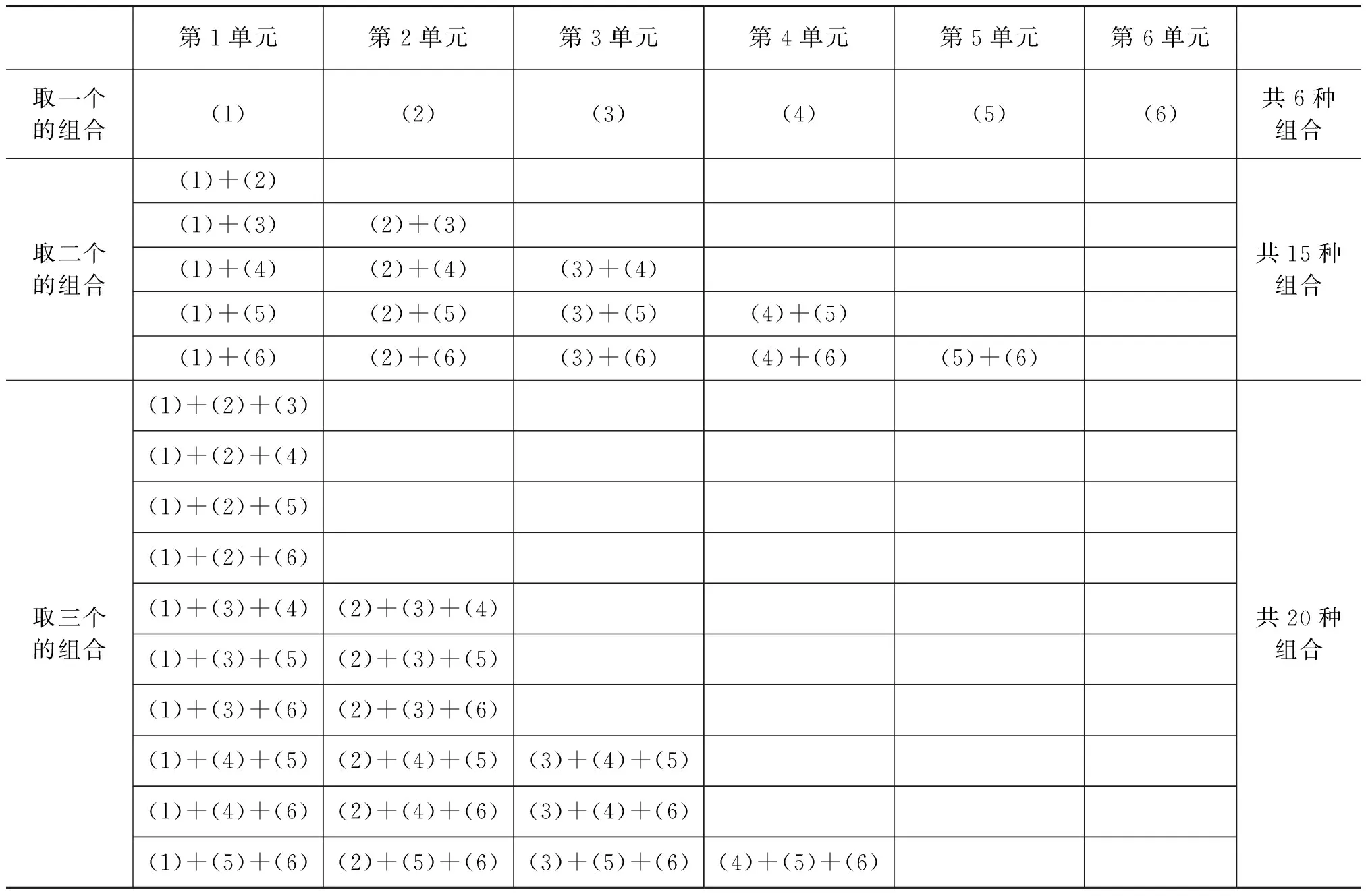

如果由6个称重单元组成组合秤,只进行1个、2个和3个称重单元的组合,则有如表1所示的各种组合。

6个称重单元按1个、2个和3个进行组合,其组合总数:

M个称重单元按1台、2台和3台进行组合其组合总数:

(1)

当组合秤中称重单元数很多时,组合计算次数就很多,例如14台称重单元的组合按式(1)计算就有469种组合,组合秤必须找出符合要求的组合,每一个组合数都要计算。如果由一台上位计算机进行组合计算,其计算量是很大的。为了满足实时要求,就要选用高速计算机,这样就增加了组合秤的成本。为此我们将计算任务分开由各个称重单元中的计算机分别完成,再用CAN网络将它们连接起来构成CAN网的组合秤系统。

2 分布式测控算法设计

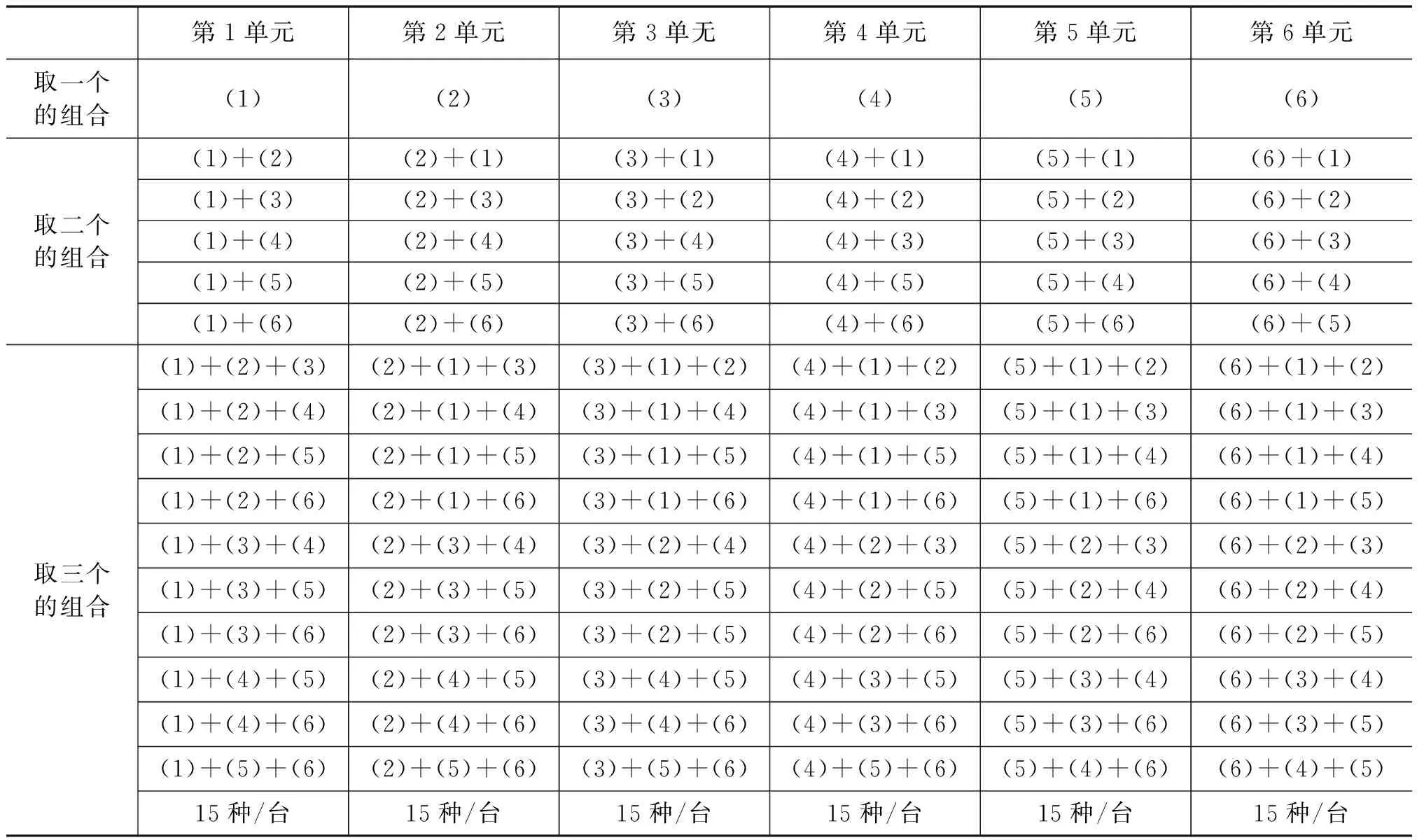

为了说明方便,我们仍以6个称重单元组成的组合秤进行分析,各称重单元产生新的数据时,只需更新与本秤相关的数据,如表2所示。每个计算机的计算次数都是15次。

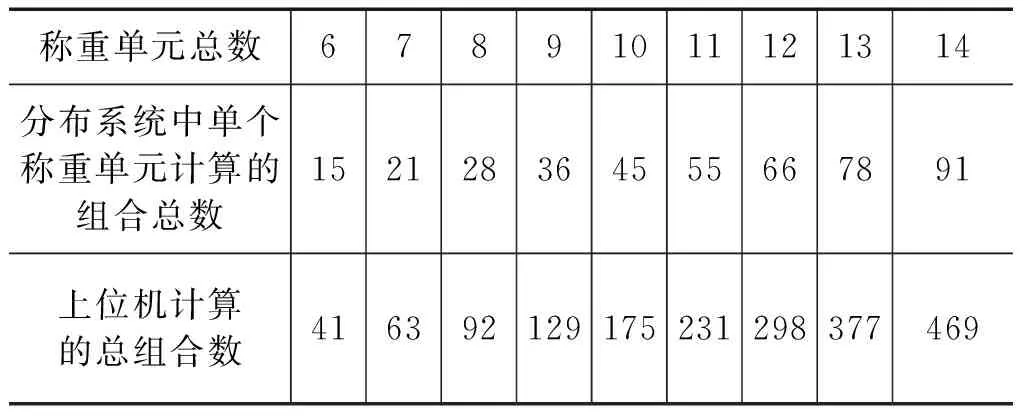

称重单元总数与每个称重单元按1个、2个和3个进行组合时要更新的总数以及由单个上位计算机计算的总组合数如表3所示。

表16个称重单元进行1、2和3个称重单元的组合数据更新时需计算的组合数

表26个称重单元数据更新时需计算的组合数

表3分布式中单个称重单元计算的组合总数和上位计算机计算组合总数

每个称重单元在计算中如得到了合格的组合就可以通过CAN总线发布其组合结果,上位机按收到的组合结果控制组合斗开启进行组合。从而实现了多台称重单元称重结果的组合。

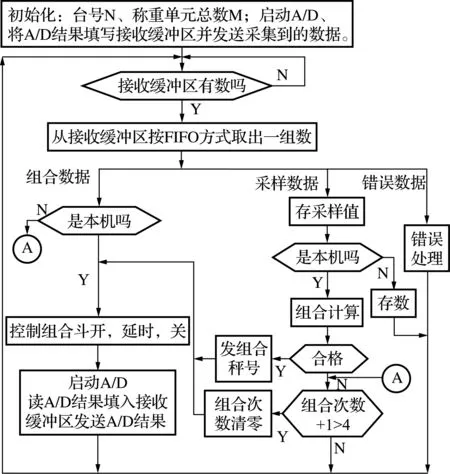

3 称重单元中单片机程序设计

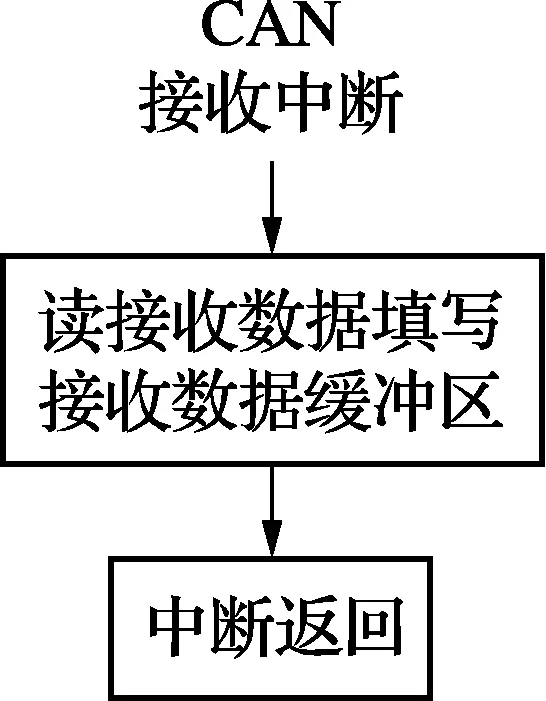

为了保证不丢失数据,程序设计时要有接收缓冲区,其容量为48字节,每组数据4个字节,则可以存储接收到12组数据,程序按FIFO方式对接收到的数据进行处理。每台称重单元在得到新数据后不仅要发给其他称重单元,还要将新数据填入接收缓冲区和进行组合计算。这样每台称重单元的程序如图3、图4所示。

图3 各称重单元称重、组合计算和控制程序框图

图4 CAN中断服务子程序

4 结论

本设计有效地减少了组合计算量,采用C8051F350单片机[3]作为称重单元中的单片机,而上位计算机也可采用C8051F350单片机或更低价的8位单片机,就能保证组合计算和控制的实时性。此方法已实际应用,降低了组合秤测控系统的成本,有利于组合秤的推广。

[1] 张西良,邓志辉,李萍萍.组合秤组合性能分析与仿真研究[J].农业机械学报,2005(12)

[2] 刘美兰.微机控制的定量包装电子称重系统[J].电气自动化,2O00(3)

[3] 张斌.基于C8051F350的高精度压力数据采集系统的设计[J].电工技术,2009(3)

[4] 姚永刚.提高定量包装称重精度的措施[J].粮油加工与食品机械,2003(10)

[5] 排列组合公式.http://wenku.baidu.com/view/932c8a62caaedd 3383c4d3af.html.2012

[6] 施大发,王辉.基于 C8051F020 单片机的配料控制器设计[J].计量技术,2006(5)