称量法脉冲流量测量系统*

谢 龙

(上海空间推进研究所,上海 201112)

0 引言

在液体火箭发动机试验中,普遍采用体积管对小脉冲流量进行测量,测量结果需利用推进剂的密度进行换算,因此其精度受环境温度的影响较大,同时体积管容积有限且工作压力需在2.5MPa以下,适用范围较窄[1]。为克服上述问题,本文设计了称量法脉冲流量测量系统。

1 系统原理与结构

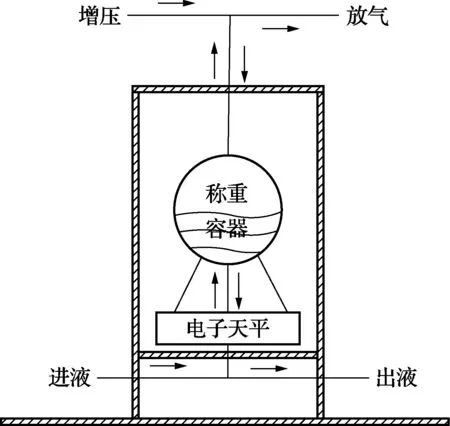

整个系统的工作原理与体积管类似,既可满足发动机脉冲试车的脉冲流量测量要求,又可以满足发动机稳态试车的平均质量流量测量要求,其系统结构如图1所示。系统加注时增压和出液关闭、放气和进液打开,推进剂流入称重容器;系统工作时放气和进液关闭、增压和出液打开,推进剂流出称重容器。

图1 系统结构示意图

为提高测量精度,减少风力、振动等外界因素对计量结果的影响,系统采取了封闭式结构,进行了减震设计;同时根据受力平衡原理对系统中的管路结构进行优化,减小了管路应力变化对电子天平计量结果的影响。

液体火箭发动机试车过程中系统通过电子天平对容器重量进行计量,试车结束后通过换算称重容器重量的变化量可得出推进剂总耗量,从而得出脉冲试车时的脉冲流量或稳态试车时的平均质量流量,计算公式如下:

qmv=Qm/n

(1)

(2)

2 系统设计

2.1 电子天平的选择

电子天平是整个系统的唯一的计量器具,它的精度直接关系到系统精度。系统中的电子天平采用了电磁补偿原理[2],即天平在受到外力作用时,天平可产生相应电磁力来平衡外力,保证了天平台面不发生位移,从而在每次加载相同力的情况下,天平输出一致性好,重复性、线性、角差等参数更加优秀。

2.2 称重容器的设计

本系统中,称重容器的设计应符合耐压高、容积大、重量轻的特点。根据压力容器设计规定[3],称重容器容积V可按下式计算:

V=V1+V2+V3

(3)

V1=qm,maxtmax/ρ

(4)

式中:V1为试车时推进剂的消耗量;V2为气垫体积;V3为安全剩余量,一般取V3=0.10V1;qm,max为推进剂最大质量流量;tmax为发动机最长工作时间;ρ为推进剂的密度(按20℃状态)。

称重容器的最大增压压力p可按下式进行计算:

p=piv+Δp-gHρ

(5)

式中:piv为在最大流量下工作时发动机入口压力;Δp为最大流量下管路压力损失;g为重力加速度;H为最大加注量时称重容器内液面高度。

2.3 工艺管路的设计

工艺管路包括称重容器的增压、放气、进液和出液管路,其内径可按下式进行计算[4]:

(6)

式中:d为管内径;qm为流体质量流量;ρx为流体(增压气体或推进剂)密度;v为流体的流速。

工艺管路作为连接称重容器与系统外壁过渡件,随着介质的充填、泄出和工作压力变化,其应力也随之发生变化,从而对电子天平产生力的干扰,并影响流量测量精度。因此可利用金属软管与弯曲硬管连接的方式,减小管路应力变化。

3 测量原理

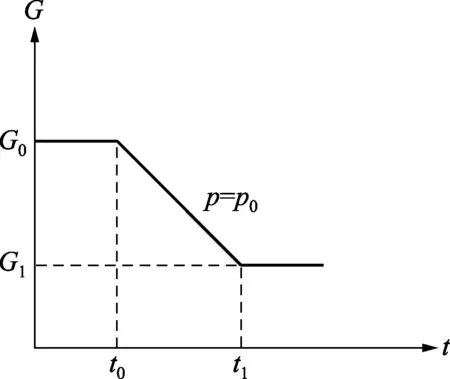

要计算脉冲流量或平均质量流量,需要得到推进剂总耗量,本文以液体火箭发动机稳态试车为例介绍了推进剂总耗量的测量原理。液体火箭发动机进行稳态试车时,称重容器内按要求完成推进剂加注和增压,之后在t0时刻打开阀门,发动机点火试车,在保持容器内压力p0不变的情况下,称重容器内的推进剂不断流出,电子天平的称量值从G0开始不断减小,至t1时刻试车结束,电子天平的称量值为G1,整个过程如图2所示。

图2 电子天平信号输出波形图

试车过程中,在t0~t1时间内从称重容器内流出推进剂质量等于称重容器的质量变化量和在此时间内对容器内补充增压的气体质量之和。在t0~t1时间内,虽然称重容器的质量发生变化,但容器位置不发生变化,推进剂和气体管路应力也保持不变,因此可确定称重容器质量变化量正好等于电子天平的称量值变化量,从而可以计算出其t0~t1时间内推进剂的总耗量,表达式为:

Gm=G0-G1

(7)

mL=Gm+mg

(8)

式中:mL为试车中t0~t1时间内推进剂的总耗量;Gm为t0~t1时间内称重容器的质量变化量;mg为t0~t1时间内流入称重容器的增压气体的总质量。

试车过程中采用高纯氮气作为增压气体,在压力p和环境温度T下,补充增压的氮气质量为:

(9)

式中:ρL为推进剂在压力p和温度T下的密度;ρg为增压氮气在压力p和温度T下的密度。

高纯氮气可视作理想气体,根据理想气体状态方程可得出:

ρg=p/(RT)

(10)

式中:R为氮气的气体常数;压力p和环境温度T的值可在试车过程中通过压力传感器和温度传感器直接获取。

由式(8)可以得出推进剂总耗量的测量精度为[5]:

(11)

式中:σL为推进剂总耗量的测量精度;σ0为电子天平的测量精度;σg为t0~t1时间内流入称重容器的增压气体总质量的计算精度。

通过式(7)至(10)可计算出t0~t1时间内推进剂的总耗量。同时通过式(9)至(11)可知,推进剂总耗量的测量精度取决于电子天平、压力传感器和温度传感器的测量精度。

4 试验结果

由式(1)可知脉冲流量测量精度取决于推进剂总耗量的测量精度,同时由式(2)可知,推进剂总耗量的测量精度可通过发动机稳态试车时的平均质量流量测量精度进行验证。

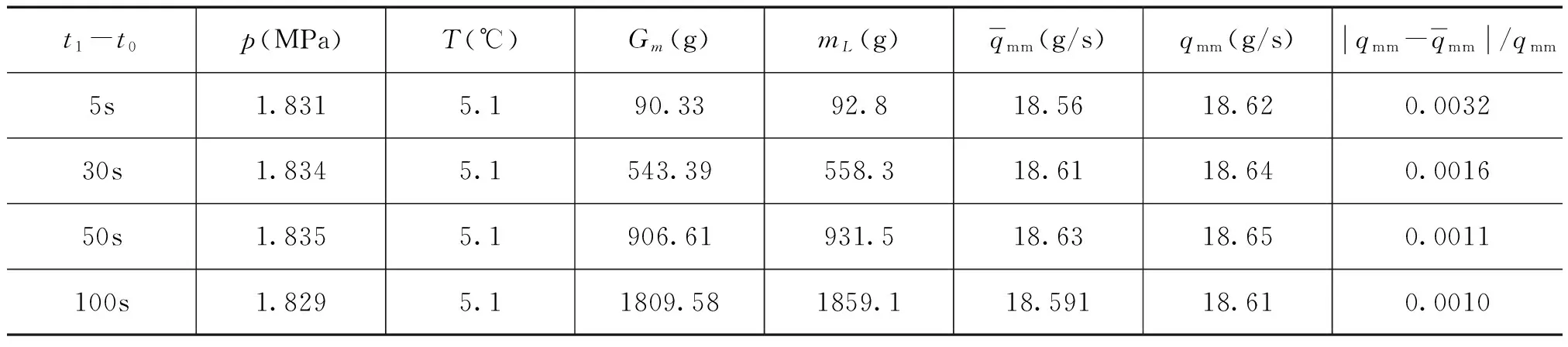

实际使用过程中,可将平均质量流量与质量流量计测得的质量流量进行对比,以验证系统测量精度[6]。验证试验中,称量法脉冲流量系统分别用于N2O4和MMH两种推进剂的流量测量,在进行多次液体火箭发动机稳态试车后,其流量测量结果与质量流量计测量结果对比如表1、表2所示。

表1用于N2O4时的对比结果

表2用于MMH时的对比结果

由表1、表2数据可以看出,在推进剂总耗量达100g以上时,称量法脉冲流量测量系统的流量测量结果与质量流量的相对偏差在0.4%以内,且推进剂总耗量越多,相对偏差值越小。可见本系统的流量测量结果满足脉冲流量测量要求。

5 结束语

在液体火箭发动机试车中,称量法脉冲流量测量系统比体积管的流量测量精度高,且允许工作压力大为提高,同时每次试车时推进剂最大总耗量可达体积管的10倍以上,因此本系统的适用范围更广,可满足500N以下多种类型液体火箭发动机脉冲试车或稳态试车时的流量测量要求。

[1] 高松.浅谈影响体积管流量装置检定结果的因素[J].石油工业技术监督,2011(09)

[2] K Lang,陈一管.采用电磁力补偿的称重传感器[J].国外计量,1985(02)

[3] 中国石油化工总公司.钢制石油化工压力容器设计规定[M].全国压力容器标准化技术委员会,1985

[4] 郭霄峰,等.液体火箭发动机试验[M].北京:宇航出版社,1991

[5] 徐萃薇.计算方法引论[M].北京:高等教育出版社,2001

[6] 成伟,张东飞.质量法在线校准液体科里奥利质量流量计的不确定度评定[J].工业计量,2011(04)