90万t/a减压渣油催化裂化装置改造设计及标定

刘艳苹,谷 峥,丁洪春,龙 钰

(中国石油工程建设公司 华东设计分公司,山东 青岛 266071)

格尔木炼油厂催化裂化装置,原由洛阳石化工程公司设计,于1990年投产。装置原设计处理量为60×104t/a,投产后的实际加工能力为54×104t/a。为了提高液化气收率,该装置于2000年进行了技术改造,改造后的处理量为60×104t/a。

本次改造原料油由原来的常压渣油改为大于460 ℃的减压渣油,装置处理量提高到90×104t/a,年开工8 400 h。

对于该装置,改造为全减渣进料且处理量提高到90×104t/a,需要解决以下几个问题:

(1)提升管线速较高,进料雾化喷嘴不适应全减渣进料要求;

(2)提升管出口为粗旋风分离器,沉降器内设置顶旋,反应油气的停留时间较长,对于减压渣油催化裂化装置沉降器系统结焦会更严重;

(3)待生催化剂汽提段汽提效率低;

(4)生焦量增加,原再生系统不能满足需要;

(5)现有主风机供风能力不能满足生焦量增加的需要。

1 装置改造内容及新技术的应用

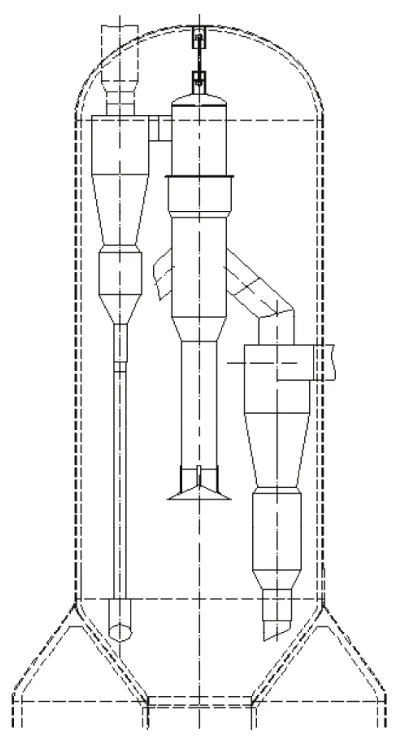

改造后反应再生系统的结构图。

图1 反应再生系统结构图Fig.1 Configuration of reactor-generator

1.1 提升管

根据反应时间、反应深度和产品分布等影响因素,这次改造重新设计了提升管。为了满足处理量提高的要求,提升管直径进行了扩大,为了使进料段催化剂和原料油混合均匀,在提升管下部设置了5.2 m长的预提升段,并增加了干气预提升管线。原料油进料采用CS高效进料雾化喷嘴[1],以预防反应系统结焦和降低干气和焦炭产率。

1.2 沉降器粗旋和顶旋直连技术[2]

由于改造后处理量增加,沉降器粗旋风分离器、顶旋风分离器线速超高,本次改造更换沉降器粗旋风分离器、顶旋风分离器,粗旋风分离器更换为两台,顶旋风分离器更换为4台。为了防止粗旋出口反应油气扩散到沉降器内,本次改造采用了图2所示的粗旋和顶旋的直连系统,同时也缩短了汽提蒸汽及防焦蒸汽在沉降器中的停留时间。

图2 沉降器内旋分器系统Fig.2 Cyclone separator system in FCC disengager

1.3 高效汽提段

本次改造扩大了汽提段筒体直径,并将筒体长度由原来的6 m加长到8 m,并采用带喷嘴的高效汽提挡板。高效汽提段增长了催化剂的汽提时间,降低了焦炭中的氢含量和焦炭产率,有利于提高目的产品收率。

1.4 防焦格栅

为防止沉降器结焦影响催化剂循环,沉降器内增加防焦格栅。

1.5 第一再生器

在第一再生器内为使待生催化剂均匀分布于再生器密相床上部,保证单段逆流高效再生[3,4],增加待生催化剂分配器。同时为强化逆流再生和消除一再床层中大气泡、改善气体和催化剂的接触情况,在待生催化剂分配器的上下分别增加格栅。

由于改造后烧焦量增加,更换一再主风分布管,更换第一再生器一、二级旋风分离器。

1.6 第二再生器

更换第二再生器,采用快速床+湍流床的再生形式。更换的二再旋分器为三组两级。新增二再内主风分布管及大孔分布板等内件。

1.7 烟气分流

本次改造后第一、第二再生器实行烟气分流。原一再烟气管道利旧,一再烟气通过烟气轮机(利旧)做功,回收压力能。新增二再烟气三级旋风分离器、降压孔板和双动滑阀及临界流速免维护喷嘴。新增一再烟气的CO锅炉,利旧改造原余热锅炉作为二再余热锅炉。

1.8 外取热器

由于原料油为大于460 ℃的减压渣油,残炭高达8.65%( wt),烧焦量增大,更换原一再外取热器,新增二再外取热器。通过一再、二再外取热器有效调节一再和二再的再生温度,从而控制烧焦比例及催化剂循环量和剂油比。

1.9 主风机

本次改造烧焦需要主风量最大约为 2 560 m3/min(N),原主风机流量不能满足需求,因此,主风机更换为一台AV63-15型轴流主风机。原主风机组作为备用主风机组。

2 减压渣油催化裂化装置的运行

2.1 改造后装置的运行情况

装置改造后自2009年11月26日开车。

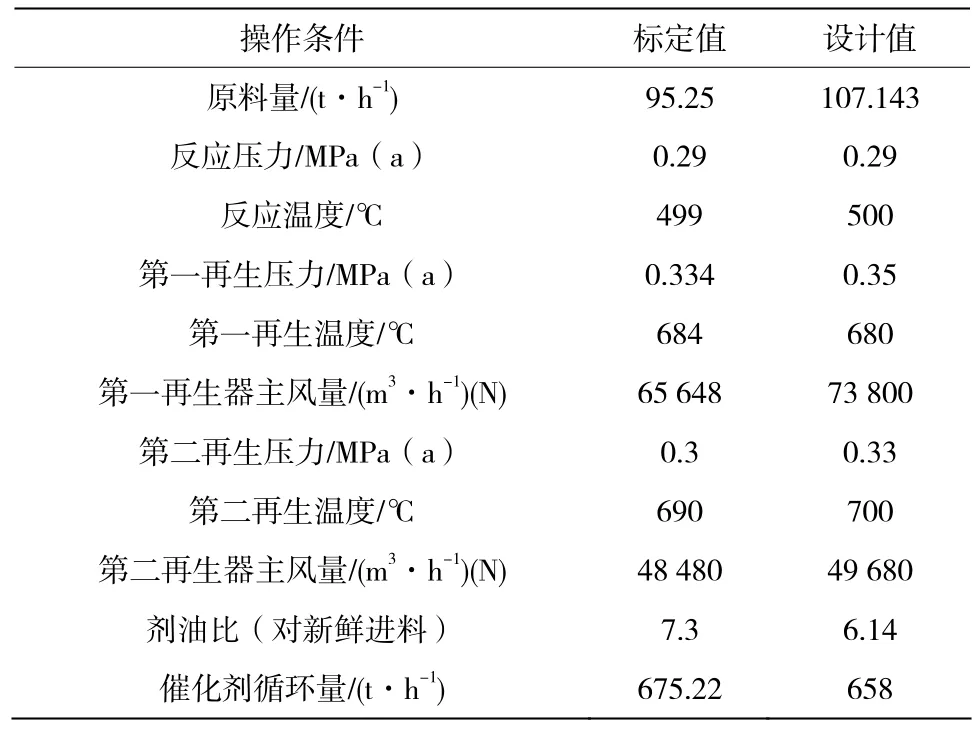

2010年6月14日至15日格尔木炼油厂对改造后的减压渣油重油催化装置进行了全面标定。结果见表1。

表1 主要操作条件Table 1 Main operating conditions

装置操作中两器流化正常,总体操作情况良好,从表 2可以看出,标定期间装置的年处理能力为95.25 t/h,比设计值107.143 t/h低了11.1%,属于正常负荷工作,实际操作条件和设计值基本一致。为了提高渣油的转化率,操作中提高了剂油比,以便为反应提供更多的活性中心。

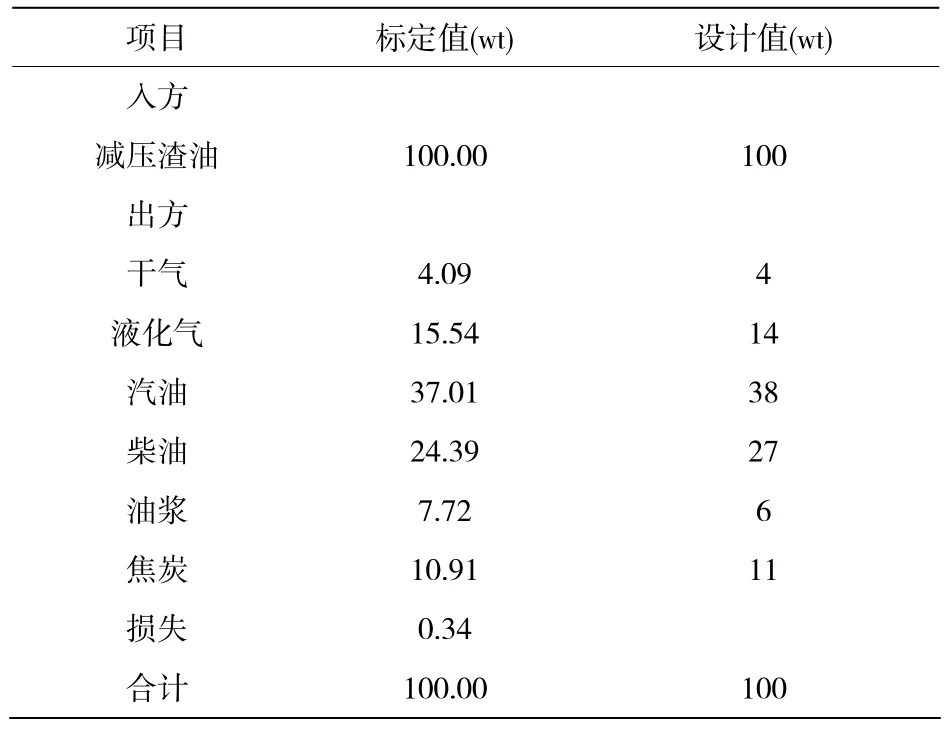

表2 物料平衡Table 2 Material balance %

此次标定的产物分布中,干气收率为4.09%,液化气收率为15.54%,汽油收率为37.01%,轻柴油收率为24.39%,油浆收率为7.72%,焦炭收率为10.91%,轻质油收率为61.4%,总液收率为76.94%。对减渣进料来说,产物分布比较理想,处于正常水平。

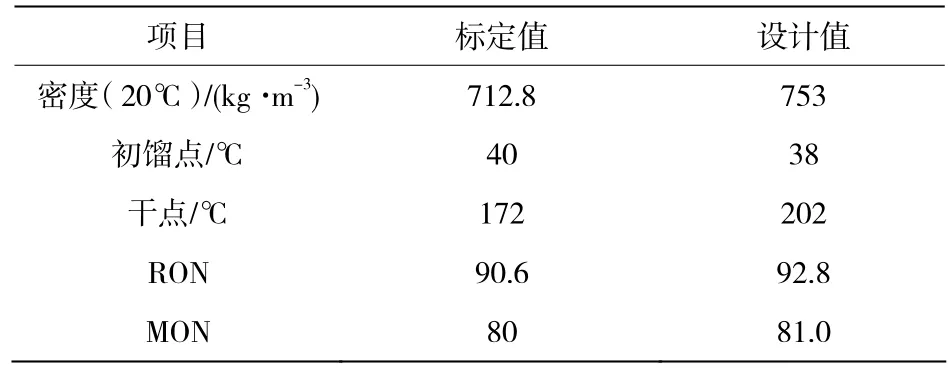

稳定汽油的馏程较轻,终馏点 <172℃,这虽影响汽油收率,但有利于汽油辛烷值的提高和柴油收率的提高(表3)。

表3 汽油性质Table 3 Properties of RFCC gasoline

2.2 装置能耗

装置能耗为70.79 kg Eo/t原料,主要有以下原因:

(1)装置为全减渣进料,生焦量大。

(2)利旧的烟气轮机负荷有限,因此一再、二再烟气分流,使二再烟气的压力能得不到回收。

(3)由于装置规模增大,主要的动设备均为利旧,操作点不在设备的最高效率点上,增加了蒸汽和电的消耗,如气压机组、烟气轮机及大部分机泵。

(4)部分冷却器和空冷器使用时间过长,未及时清洗,导致设备的传热系数很低,增加了循环水和电的消耗。

(5)高温设备和管线的保温不完善,热损失很大,如烟气自再生器至烟机入口的温降高达50 ℃。

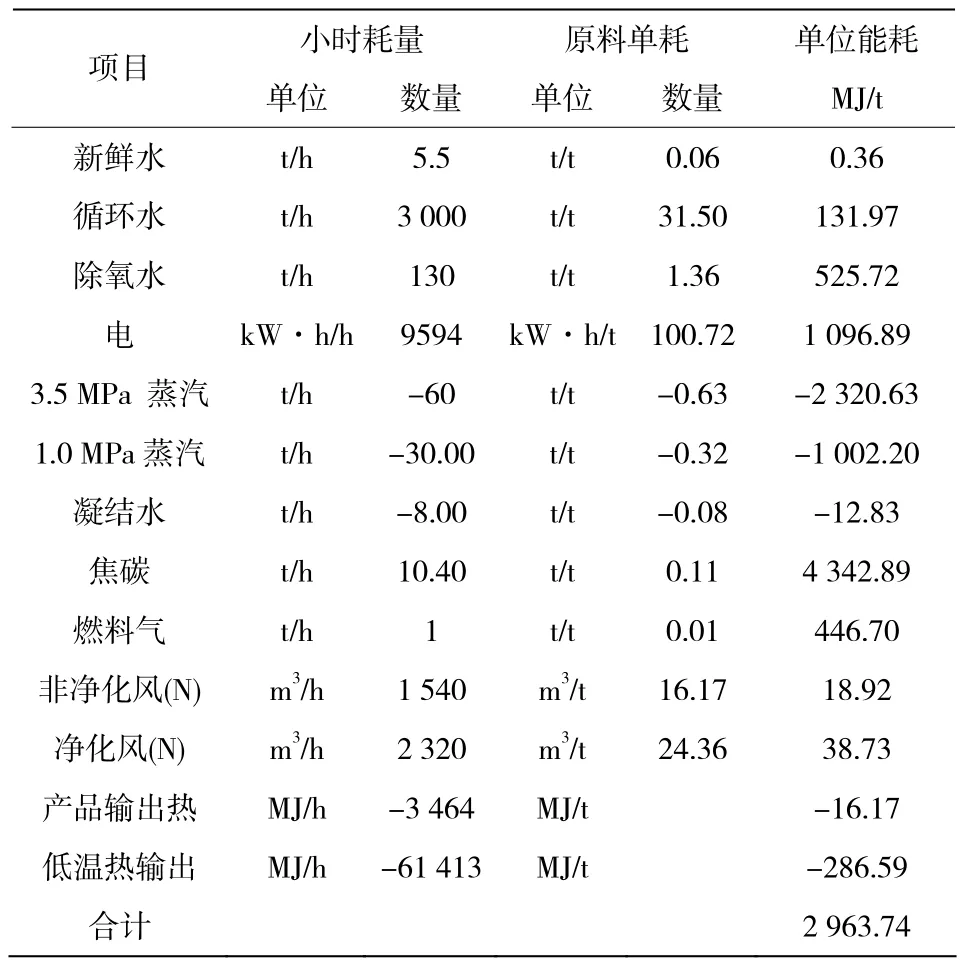

装置能耗见表4。

表4 装置能耗表Table 4 Energy consumption of the unit

2.3 沉降器粗旋和顶旋直连技术的应用情况

本次改造,沉降器内采用了石油大学(北京)开发的直连设备,主要由粗旋出口集合管、顶旋直连分配器与导流锥组成油气直连系统,粗旋出口油气直接进集合管,汽提段上升油气包括汽提油气、料腿排料泄放气、防焦蒸汽及飘散在沉降器空间的零星油气均由导流锥导入集合管,顶旋分配器将集合管的油气均匀分配到各个顶旋入口;集合管与分配器用活动承插方式连接方便吸收设备热位移,连接处填满陶纤防止在操作波动时油气外串,减少了油气进入沉降器引起结焦的可能。从装置停车后现场照片(图 3)可以看出,导流锥、集合管及旋分器料腿上没有出现结焦情况,沉降器器壁上仅有一层薄薄的焦炭,防结焦效果显著。

图3 沉降器内结焦情况Fig.3 Coking in disengager

3 结 论

(1)装置改造后,处理量达到了90万t/a,装置各部分的操作参数都在正常的范围内,标明总体操作状况良好。

(2)沉降器粗旋和顶旋直连技术的应用减少反应油气的二次反应,使沉降系统结焦情况大大改善,同时降低了油浆固含量。

(3)装置改造后为全减渣减料[5],产品分布比较理想。但由于焦炭产率高及利旧设备的限制,导致装置的能耗偏高。

[1]蒋强,刘志刚.CS-II型雾化喷嘴在重油催化裂化装置上的应用[J].炼油与化工,2007,21(1):36-38.

[2]刘美丽.毛羽.FCC粗旋与顶旋连接方式对顶旋气量分配的影响[J].石油学报(石油加工),2010,26(5):718-724.

[3]孙运起,刘宗良,郝凤丽.单段催化裂化再生器的设计与应用[J].石油机械,2000,28(7):33-36.

[4]李占宝.前置烧焦罐再生的改进[J].炼油设计,1994,24(3):27-35.

[5]王龙延,王国良,刘为民.石蜡基减压渣油直接催化裂化工艺的实践与探讨[J].石油炼制与化工,1997,28(10):1-7.