电火花线切割钼丝质量特性研究

李世伟,黄立峰,孟庆乐

(金堆城钼业光明(山东)股份有限公司,山东淄博 255300)

电火花线切割加工是利用连续移动的细金属丝作为电极,对工件进行脉冲火花放电蚀除金属、切割成形。往复走丝电火花线切割的应用广泛,由于钼丝具有良好的耐高温性能和强度,故被用作加工电极丝,俗称线切割钼丝。在使用过程中,钼丝最大的质量问题就是断丝,使加工中断,重新绕丝和穿丝会影响生产效率,使加工精度变差,甚至会造成废品[1]。发生断丝的因素主要有钼丝特性、运丝系统、冷却液系统、脉冲电源、工件材质等,本文重点研究钼丝质量特性对电火花线切割加工的影响。

1 线切割钼丝生产流程

目前,国内线切割钼丝的生产工艺流程主要有两种:一种是直径17 mm钼条的“旋锻+拉丝”加工,中间需焊接以提高单重,其加工流程为:钼条→旋锻→焊接→旋锻→粗拉丝→退火→细拉丝;另一种是大单重钼棒的“轧制+拉丝”加工[2],单根重量25 kg或50 kg,不需焊接,生产效率高,其加工流程为:钼棒→轧制→粗拉丝→退火→细拉丝。

这两种加工方式同属压力加工范畴,都能获得表面光滑、组织致密、机械性能和高温性能良好的各种规格钼丝[3],常用直径范围为0.10~0.25 mm,最主要的规格是0.18 mm。

2 线切割钼丝的质量特性分析和对比试验

2.1 钼丝主要质量特性

国家标准《钼丝》(GB/T 4182—2003)对线切割钼丝的技术要求并不明确,线切割钼丝的生产厂家根据各自多年的生产经验制定企业标准,主要质量特性包括:材质成分、直径偏差、抗拉强度、直线性、表面质量等[4]。

(1)钼丝的材质主要有纯钼和镧钼合金两大类,纯钼丝要求钼含量不低于99.95%,镧钼合金的镧含量一般在1.0%以下。

(2)直径偏差是保证切割工件尺寸精度的前提,一般要求在直径的±1.5%范围内,如直径0.18±0.002 mm。

(3)抗拉强度是钼丝在拉伸断裂前所能承受的最大拉应力,它与钼丝的材质成分、加工方式等有关。线切割钼丝的抗拉强度一般要求在2000 N/mm2以上,同种规格相比,合金钼丝的抗拉强度比纯钼丝高。

(4)直线性常用丝环直径来代替,丝环直径应大于钼丝线盘的尺寸,一般在80 mm以上。

(5)表面质量要求光滑均匀,呈黑亮色,无裂纹、划痕、毛刺、凹坑及严重的氧化现象。

2.2 对线切割加工的影响分析

往复走丝电火花线切割的工作原理是通过连续移动的细金属丝作为电极,对工件进行脉冲火花放电,电火花产生的瞬时高温使金属工件局部熔化、氧化而被腐蚀掉,从而实现对工件的切割。加工时,除了线切割机床电气参数、冷却工作液、工件材质等因素外,钼丝的质量特性尤其是抗拉强度和直线性,是影响线切割断丝的主要因素,合理控制这些质量特性,对减少线切割断丝、提高钼丝工作寿命有很大帮助。

2.2.1 钼丝抗拉强度的影响

钼丝的抗拉强度对线切割断丝的影响最直接。当进行切割加工时的钼丝承载电流量达到150 A/mm2时,其抗拉强度将被降低到原来强度的1/4~1/3。若钼丝本身抗拉强度较低,小于上丝时的张紧力(一般为12~15 N),钼丝就会被拉长,最终造成断丝。

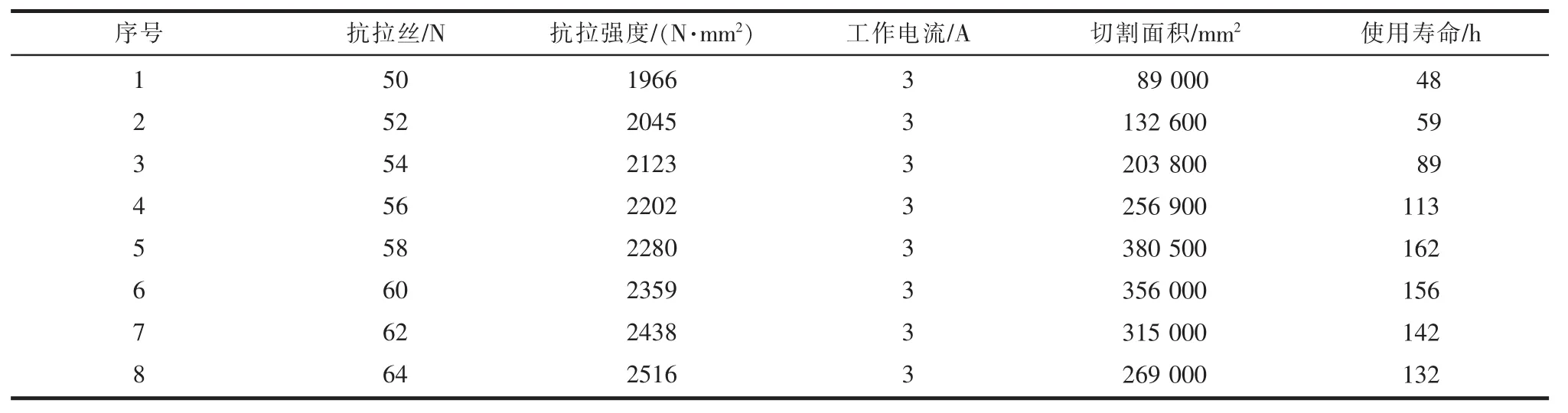

使用相同的线切割机床和工作参数(机床型号DK7740,钼丝直径0.18 mm,切割工件材质Cr12Mo,工件厚度150 mm),取样不同抗拉强度的钼丝进行线切割加工试验,对比数据见表1。

当钼丝抗拉强度超过2200 N/mm2时,钼丝使用寿命超过100 h,而强度低的钼丝寿命仅有50 h左右,差距十分明显。在钼丝生产过程中,可通过调整退火工艺、加工温度、拉丝速度来控制抗拉强度。此外,提高钼丝抗拉强度的方式还有掺杂合金元素强化和冷加工强化,都能使钼丝强度提高20%以上。

表1 不同抗拉强度的钼丝进行线切割试验对比

2.2.2 钼丝直线性的影响

钼丝直线性是指放开丝后的丝环直径大小,它会影响线切割机床贮丝筒的上丝质量。良好的直线性可保证运丝系统运行平稳和电火花放电间隙的稳定,不会造成因钼丝与工件的意外短路而导致的异常断丝。使用相同的线切割机床和工作参数(机床型号DK7740,钼丝直径0.18 mm,切割工件材质Cr12Mo,工件厚度150 mm),取样不同直线性的钼丝进行线切割加工试验,对比数据见表2。

可看出,直线性大于100 mm的钼丝,其使用寿命超过100 h,且直线性越好的钼丝使用寿命越长。在钼丝生产过程中,影响直线性的因素较多,包括加工温度、变形量的均匀性、拉丝模质量、拉丝“三点一线”平稳性等。

2.2.3 其他钼丝质量特性的影响

钼丝的材质、直径偏差和表面质量等特性,也间接影响电火花线切割的加工质量。钼丝材质的不同会使抗拉强度、高温性能发生变化,纯钼丝由于抗拉强度低、高温性能较差,在电火花线切割领域已逐步被钼合金丝代替。钼丝直径偏差是保证线切割工件尺寸精度的前提,直径偏差较大的钼丝只能用于简单的工件切割,直径偏差小的高精密钼丝可应用于模具加工。钼丝表面质量的好坏,影响线切割放电的稳定性,还会影响钼丝本身的耐磨损、耐腐蚀性。

表2 不同直线性的钼丝进行线切割试验对比

钼丝材质的不同在于粉末冶金原料的制取,主要通过对钼粉掺杂和烧结工艺控制来获得。钼丝直径偏差和表面质量与拉丝模具有直接关系,必须保证所用拉丝模的孔径偏差、压缩角、光洁度等参数良好,此外还与加工温度、拉丝润滑条件有关。

3 结论和建议

通过以上分析和对比试验,对于线切割钼丝本身而言,为保证电火花线切割工作正常、电极丝使用寿命良好,其质量特性需满足以下要求:

(1)直径0.18 mm的钼丝,其抗拉强度需>2200 N/mm2。

(2)放开后的丝环直径即钼丝的直线性需>100 mm,最好为大波浪的直丝。

(3)钼丝材质为镧钼合金,直径偏差控制在±1%以内,表面光滑,无裂纹、沟槽等缺陷。

对于线切割钼丝的生产工艺控制,建议重点加强加工温度管理、拉丝模使用管理、拉丝“三点一线”操作等,保证钼丝具有良好的抗拉强度、直线性、直径偏差和表面质量。

[1] 王冬生,李哲,胡桂珍.快走丝数控线切割加工中的断丝分析和预防措施[J].模具工业,2007,37(12):66-69.

[2] 薛康营.轧制钼杆在旋锻-拉伸工艺中的应用研究[J].中国钼业,2001,25(4):66-67.

[3] 白淑文,张胜华.钨钼丝加工原理[M].北京:轻工业出版社,1983.

[4] 詹志洪.钼丝质量的影响因素分析及工艺改进措施[J].中国钼业,2006,30(2):28-31.