煤直接液化装置减压塔底泵的改造设计

王 黎 张 浩 陈德泉

(神华鄂尔多斯煤制油公司)(上海福思特流体机械有限公司)

神华煤直接液化百万吨示范项目是世界首套煤直接液化工业示范项目,对保障我国的能源战略安全具有十分重要的战略意义。该项目主要由煤液化装置、加氢稳定装置、加氢改质装置、煤制氢装置构成[1]。其中,在神华煤直接液化装置中,用于高温煤浆输送的泵全部为进口产品。油煤浆混合罐底泵、煤浆催化剂混合罐底泵的作用是将油煤浆初步加压输送至煤浆进料泵的入口,同时部分油煤浆返回混合罐以保持油煤浆的循环,防止或减少浆料中固体颗粒的沉积。常压塔底泵将常压塔底的煤浆抽出,作为减压塔进料。减压塔底泵将减压塔底的含固高温物料抽出,一部分作为减压塔底循环油浆,另一部分送至油渣成型装置。本文就减压塔底泵的运行工况和介质条件进行了分析,并对泵的结构提出了优化和改造方案。

1 改造原因

减压塔底泵,其最高工作温度为345℃,所输送的残渣主要由煤中矿物质、催化剂、未反应的煤、沥青烯及少量的中油、重油组成。由于残渣中煤、铁系催化剂的存在,介质有很高的磨蚀性,而沥青烯等高黏度物质的存在导致残渣的输送很困难。

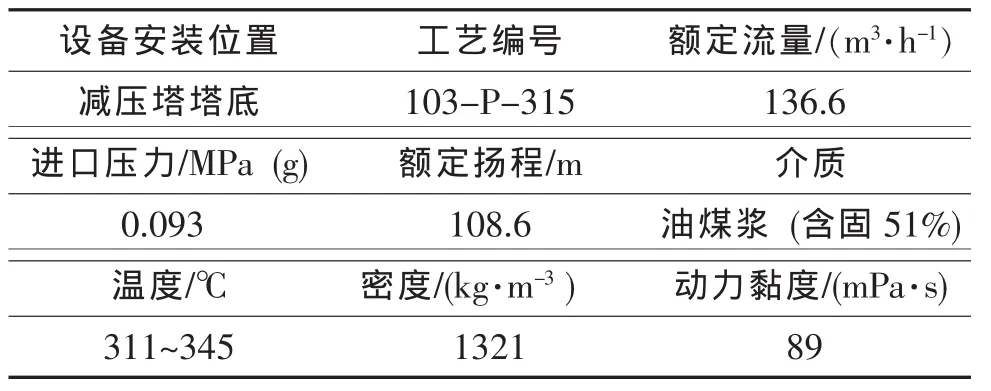

由于减压塔底泵 (因其工艺编号为103-P-315,故以下简称315泵)泵体无夹套,因此备泵的热备状态很难保持。另外由于工艺条件改变,原泵流量已不能满足要求,故在原315A、315B泵基础上增加一台315C泵,315C泵流量放大至200 m3/h,其他参数与原泵相同。315泵的工况及介质条件如表1所示。

表1 315泵概况

2 主要技术难点

根据315泵工况及介质条件,该泵的设计主要存在以下几个难点:

(1)由于泵在高温下工作,必须考虑泵从低温到高温的暖泵及热备方式。

(2)必须考虑对于高温高含固量介质机械密封的可靠性。

(3)对于全内衬双壳体泵的结构设计,由于泵的体积较大,需考虑泵的拆装简便。

(4)提高泵运行的自动化水平,对泵的各项运行参数进行监控。

(5)高温对泵配合尺寸的影响。

(6)高温条件下工作的耐磨材料,其材质较脆,在暖泵温升过程中易受温差应力的影响而开裂。

3 设计方案

3.1 暖泵方案

原泵采用的暖泵方式是利用外接的高温导热油注入泵体,通过控制流量来控制温升速度,以达到暖泵的目的。采用该暖泵方式存在一些不足:

(1)由于泵输送的介质含固体,尽管在泵的停车过程中有冲洗程序,但很难保证泵内的清洁程度,因此很容易污染导热油系统,降低导热油的使用寿命。

(2)温升速度由手动控制,为减少温升速度对泵零件的影响,通常暖泵时间长,因而操作强度大。

(3)暖泵时,高温导热油直接与脆性耐磨衬里接触,耐磨衬里很容易受温差应力影响而开裂。

针对以上不足,我们采用一种全新的暖泵方式。具体原理为利用泵的关死功率,在暖泵时将泵进出口阀门关闭,泵内注入柴油或其他热媒,然后启动泵,泵的关死功率直接转换为热能对泵内热媒加温,由泵内热媒来提升整个泵体温度,同时通过控制泵的转速来控制输入功率,以达到控制温升的目的。这种暖泵方式的好处是:(1)整个过程可通过控制系统由程序控制,自动完成。(2)由于泵体热媒与泵体同步升温,因而可将温差应力减小至最低,减少对泵零件的伤害。

此外,在泵体前后盖板上设保温夹套,通过注入高温导热油保持泵体温度,同时泵体外部覆盖微孔硅酸钙等保温材料,以维持泵的热备状态。

该暖泵方式已获发明专利授权。

3.2 机械密封

泵的机械密封系统参照API682标准的plan13、plan32和plan53结构设置。其中plan13的结构是将泵吸入口与密封腔连通,通过定期短时开启防止密封腔介质结焦。plan32为外接冲洗油系统,通过导向装置直接对介质端密封端面进行冲洗,以保护机封。plan53为双端面机械密封隔离液系统。为保证机封正常运行温度,除了系统热虹吸罐自带冷却外,还增加了外接油水换热器,并在系统管路配置强制循环泵,保证机封冷却效果。

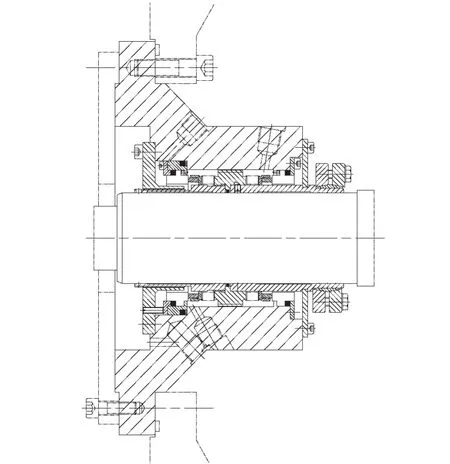

在机械密封结构方面,采用双端面背靠背设置,摩擦副采用硬质合金与碳化钨硬对硬,外接冲洗油注入后经过导向套对介质端密封端面进行冲洗。机封设两处螺纹泵,一处用于隔离液强制循环,另一处用于将对介质端密封端面进行冲洗的冲洗油送入密封腔,保证冲洗油的冲洗及隔离效果。机械密封结构如图1所示。

3.3 前后开门结构

双壳体全内衬泵内部结构复杂,并且机封系统管路较多。对于传统的后开门结构型式,开泵检修时需拆卸机封系统诸多管路及中间联轴器,将泵转子整体吊出后再检修维护,在现场空间狭小、管路走向复杂的条件下有诸多不便。为此对泵的结构进行调整,保留传统的后拆方式,增设前开门结构,这样只需拆除进口短接管即可更换除轴承外的所有易损零件。

3.4 自动化控制

根据泵自动化运行及暖泵程序要求,泵自动控制系统配置PLC,再通过通讯与用户DCS系统连接,系统PLC完成暖泵及自动运行所需的大部分工作,用户DCS只需处理PLC发送的报警信号。

图1 机械密封结构

3.5 有限元分析

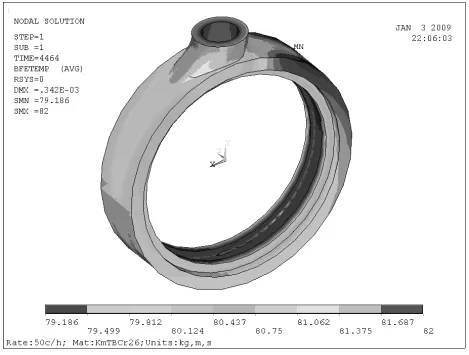

针对前述的技术难点 (5)和 (6),利用计算机软件对部分零件进行有限元分析。为避免温差应力对泵体零件的影响,对部分零件进行分析,确定安全温升速度,同时根据分析结果,修改零件的固定方式即约束条件,将应力产生的影响降到最小。温差应力对零件的影响如图2所示。

图2 温差应力对零件的影响

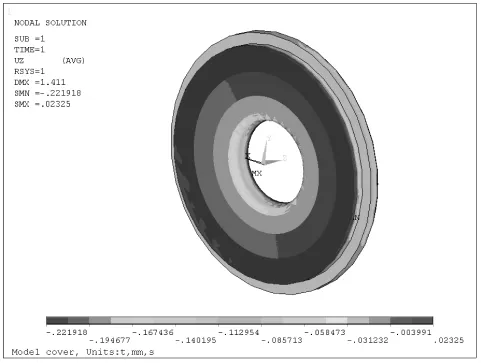

由于热膨胀导致泵内间隙变化,对泵的稳定运行有很大的影响,一方面通过对零件的有限元分析,确定零件的最大位移尺寸,在设计时就予以预留;另一方面设置泵转子的轴向窜动调整装置,以方便调节主轴的轴向间隙,同时补偿叶轮磨损,提高叶轮使用寿命及泵效率。高温对零件配合的影响如图3所示。

图3 高温对零件配合的影响

4 改造结果

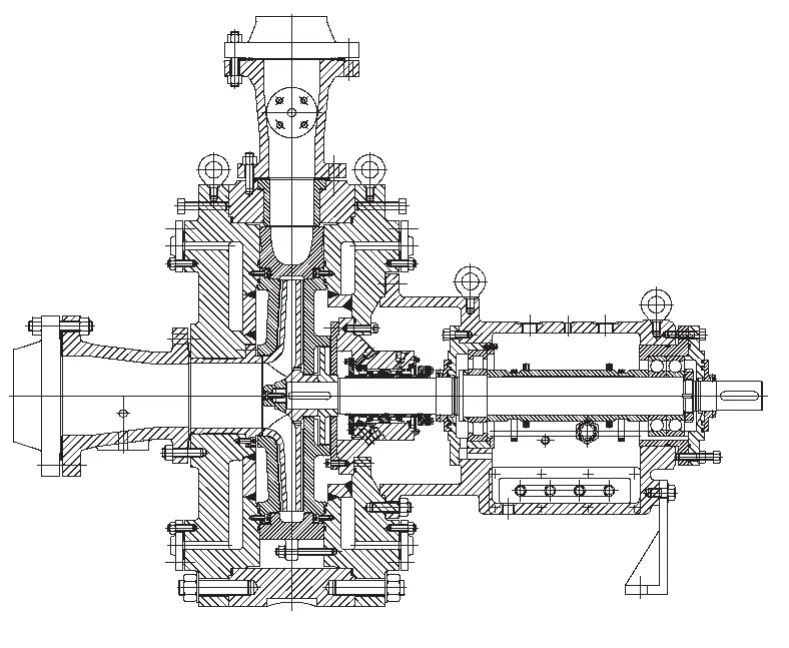

根据以上方案对泵进行改造,由上海福思特流体机械有限公司研制的MJ200-110型高温煤浆泵已在神华鄂尔多斯煤制油分公司第一条生产线上作为减压塔底泵使用,该泵的结构如图4所示。

图4 MJ200-110型泵结构

该泵从2009年8月22日起使用至今已运行了12000 h,且运行状况良好,完全可替代进口产品。由于减压塔底泵 (系高温耐磨离心泵,工艺编号为103-P-315)在煤制油装置中操作条件最为苛刻,所以该泵的改造成功意味着其他泵,例如常压塔底泵、油煤浆混合罐底泵等耐磨离心泵,完全可以实现国产化。

[1] 苟荣恒,胡聪.神华煤直接液化加氢改质装置能耗分析及优化 [J].化学工业与工程技术,2011,32(4):55-57.

[2] 陈德泉,周邵萍,邢改兰,等.锅炉油渣泵温度场分析[J].流体机械,2010,38 (9): 43-46.