纳滤膜深度处理棉针织品印染废水

马文涛,周 律,杨国茂,李思敏

(1. 河北工程大学 城市建设学院,河北 邯郸 056038;2. 清华大学 环境学院,北京 100084;3. 江苏坤风纺织品有限公司,江苏 宜兴 214200)

随着印染行业的发展,该行业的用水量和排污量均呈逐年增长的趋势。棉针织品印染废水不仅排放量大,还具有色度高、可生化性差、含盐量高、有机物成分复杂且难降解等特点[1-2]。膜技术在废水处理回用方面具有较好的发展前景[3-6]。纳滤膜能够截留相对分子质量高于200的物质[7-10]。

本工作采用纳滤膜深度处理棉针织品印染废水,对膜运行过程中的影响因素进行了研究,以期为纳滤技术在该废水回用处理中的应用提供技术支持。

1 实验部分

1.1 废水水质

废水为江苏某棉针织品印染企业废水处理装置的达标排放出水,COD为40~60 mg/L,色度为14~33倍,电导率为4 600~5 600 μS/cm,pH为7.62~8.44。

1.2 试剂、材料和仪器

实验所用试剂均为分析纯。实验采用芳香聚酰胺膜、复合膜和聚酰胺复合膜3种纳滤膜,分别记为NF-1#、NF-2#和NF-3#。圆形膜片直径为6.32 cm,从厂家购得。

EC400型笔式电导率仪:上海三信仪表厂。

1.3 实验流程及实验方法

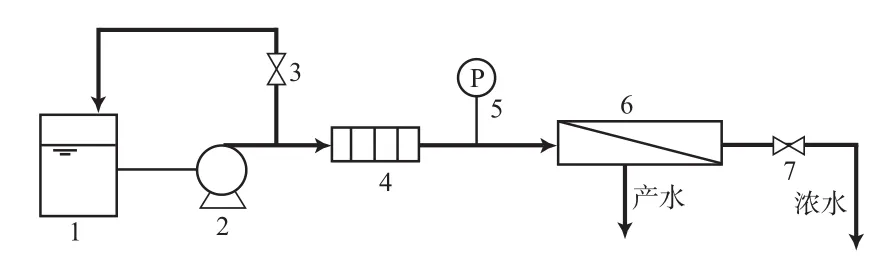

采用自制的纳滤平板膜小试装置,实验流程见图1。新膜在使用前先用去离子水过滤30 min,以去除纳滤膜表面的亚硫酸氢钠保护液。采用隔膜泵将废水输入自制的纳滤膜组件中,膜过滤后浓水送污水厂处理,产水回用于车间生产。通过浓水调节阀改变膜的操作压力,废水温度由温控装置调节,通过向废水中加入NaOH溶液或HCl溶液调节废水pH。每隔一定时间测定产水的COD和电导率。对运行8 h后的实验用膜进行膜阻力分析。

图1 实验流程

1.4 分析方法及参数计算

采用重铬酸钾法测定废水COD[11]211-212;采用稀释倍数法测定废水色度[11]91-92;采用电导率仪测定废水电导率。

膜透过通量(J,L/(m2·h))计算公式见式(1)[9]。

式中:Q为产水体积,L;S为纳滤膜的有效面积,m2;t为运行时间,h。

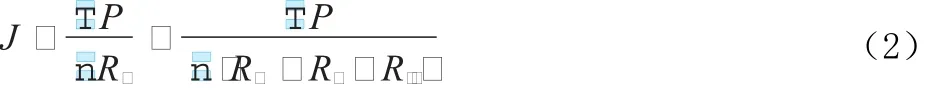

本实验将纳滤膜阻力分为3个组成部分:膜自身阻力、滤饼层阻力和膜内部阻力,由达西定律可得式(2)。

式中:ΔP为跨膜压差,Pa;μ为黏度,Pa·s;Rm为膜自身阻力,m-1;Rc为滤饼层阻力,m-1;Rif为膜内部阻力,m-1;Rt为膜过滤过程中的总阻力,m-1。

纳滤膜各阻力的计算公式见式(3)~式(5)[12-14]。

式中:Jw为膜的纯水透过通量,L/(m2·h);Jm为手工清洗膜表面后的纯水透过通量,L/(m2·h);Jf为过滤稳定状态时的透过通量,L/(m2·h)。

2 结果与讨论

2.1 纳滤膜的分离性能

2.1.1 膜的纯水透过通量

膜纯水透过通量与操作压力的关系见图2。由图2可见:NF-3#膜的纯水透过通量最大,且操作压力的改变对纯水透过通量的影响较大;NF-2#膜的纯水透过通量最小;NF-2#膜和NF-1#膜的纯水透过通量随操作压力的增长变化较为缓慢。有研究表明[15-16],纳滤膜的膜孔径越大,膜阻力越小,膜的透过通量则会增加。

图2 膜纯水透过通量与操作压力的关系

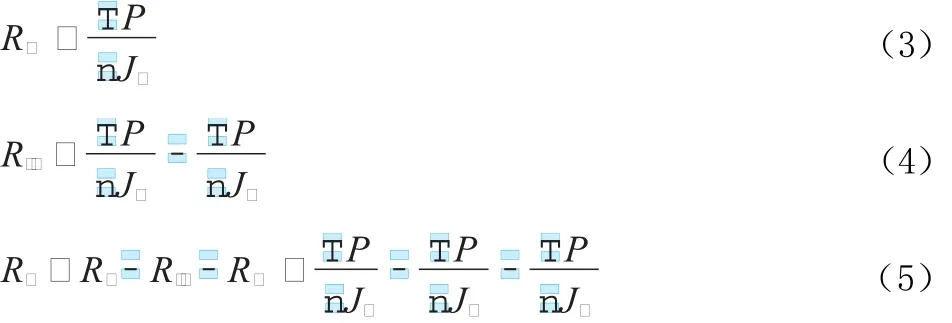

2.1.2 废水的COD去除率和脱盐率

在废水温度为(35±1)℃、废水pH为7的条件下,3种纳滤膜的COD去除率和脱盐率(以电导率去除率表示)见图3。由图3可见:NF-1#膜的COD去除率最高,为76.0%~85.0%;NF-2#膜的COD去除率最低,仅为58.0%~61.0%;3种纳滤膜的脱盐率均非常稳定,NF-1#膜的脱盐率高达90.0%; NF-2#膜和NF-3#膜的脱盐率分别为70.0%和75.0%。NF-1#膜具有较高的脱盐率,考虑到废水回用中主要要求是降低废水的含盐量,故在后续实验中均采用NF-1#膜。

图3 3种纳滤膜的COD去除率和脱盐率

2.2 操作压力对膜运行情况的影响

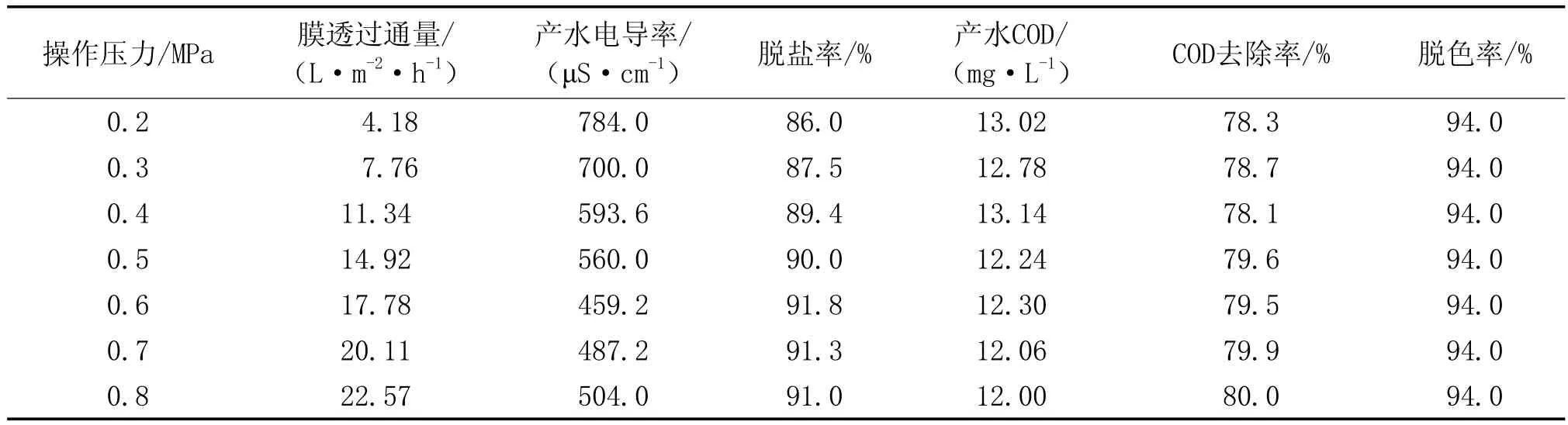

在废水温度为(35±1)℃、废水pH为7的条件下,操作压力对NF-1#膜的COD去除率及膜透过通量的影响见表1。

由表1可见:NF-1#膜的脱色效果不受操作压力的影响;随操作压力升高, COD去除率提高,但增长趋势较为缓慢。这是因为当操作压力升高到一定值后,膜孔径会因纳滤膜的分离层受到挤压而发生收缩现象所导致[17];当操作压力为0.6 MPa时,脱盐率达到最大值;当操作压力高于0.6 MPa时,脱盐率略有降低。通过纳滤膜分离机理中的溶解-扩散模型可知[8],膜的脱盐率与操作压力没有线性关系,当操作压力升高,膜透过通量增加,脱盐率升高,但随着膜透过通量的增加,更多的盐类会聚集在膜表面,使得膜两侧的盐浓度差增加。

由表1还可见:当操作压力由0.2 MPa升高至0.5 MPa时,操作压力每升高0.1 MPa,膜透过通量增加3.58 L/(m2·h);当操作压力大于0.5 MPa时,操作压力每升高0.1 MPa,膜透过通量增加值均在2.90 L/(m2·h)以下。这是因为膜透过通量随操作压力的增大而增加的同时,膜表面发生了浓差极化,同时膜透过通量的增大也会使膜表面形成凝胶层。

表1 操作压力对COD去除率及膜透过通量的影响

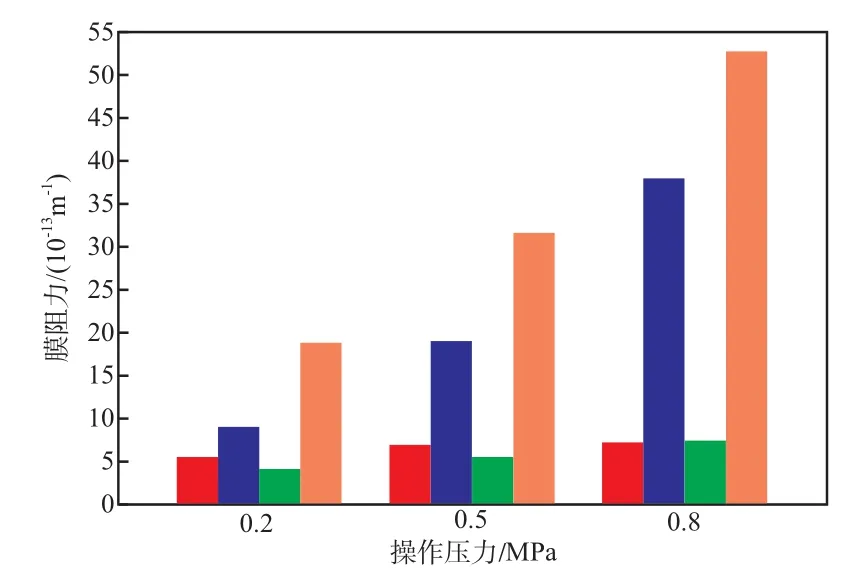

膜阻力随操作压力的变化情况见图4。

图4 膜阻力随操作压力的变化情况

由图4可见:Rc随操作压力的提高而增大,这与Abbas等[18]的实验结论相一致;当操作压力高于0.5 MPa时,膜表面发生了浓差极化现象并形成了凝胶层,因而Rc大幅度提高;随操作压力升高,Rif也增加,导致膜的不可逆污染增强。因此,本实验最佳操作压力为0.5 MPa。

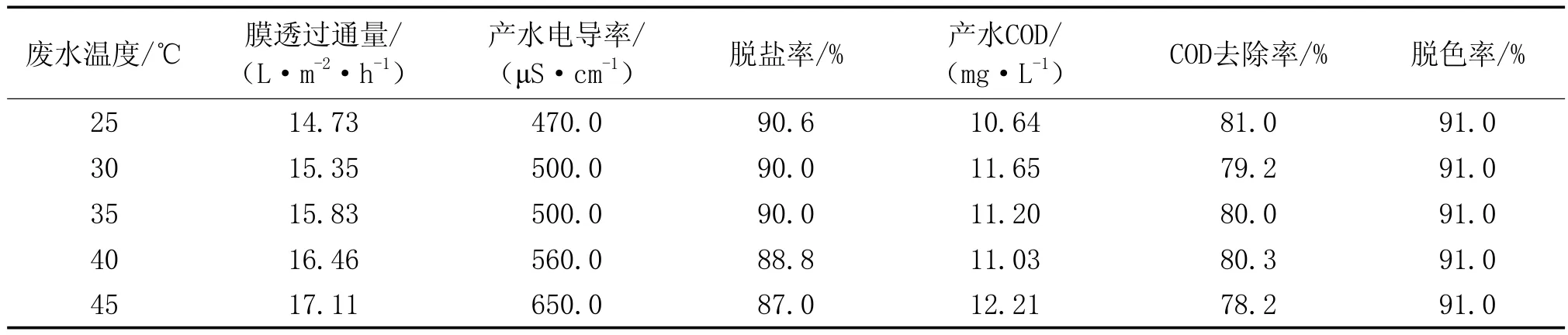

2.3 废水温度对膜运行情况的影响

在操作压力为0.5 MPa、废水pH为7的条件下,废水温度对NF-1#膜的污染物去除率及膜透过通量的影响见表2。由表2可见,随废水温度升高,废水的脱色率和COD去除率没有显著变化,但脱盐率却逐渐减小。在纳滤膜脱盐的过程中,废水温度的升高可以减小水合离子的半径[19]。在本实验废水中,二价的盐离子多以水合物的形式存在,废水温度的升高,使得以水合物形式存在的二价盐离子能够透过膜,故降低了脱盐率。而Maria[20]则认为,对于聚酰胺纳滤膜,温度的升高可以增强膜高分子链的柔韧度,溶质通过膜的阻力显著降低,使透过膜的盐离子增加,脱盐率降低。本实验最佳废水温度为25~35 ℃。

表2 废水温度对污染物去除率及膜透过通量的影响

由表2还可见,废水温度从25 ℃升高到45℃,膜透过通量增加了2.38 L/(m2·h)。废水温度每升高5 ℃,膜透过通量增大3%~4%。黄裕等[9]和谢明等[21]认为该现象的发生是由于废水的黏度随温度的升高而降低,导致溶剂扩散系数增大,增强了溶剂在膜内的流动性。

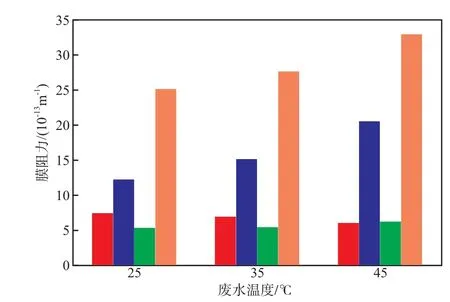

膜阻力随废水温度的变化情况见图5。

图5 膜阻力随废水温度的变化情况

由图5可见:随废水温度升高,Rm逐渐降低,因为废水温度升高会导致膜结构疏松,膜孔的溶胀使膜孔径增大,降低膜阻力;随废水温度升高,废水中某些有机物和无机盐的溶解度下降,分别在膜表面发生吸附污染和膜结垢现象,导致Rc增大。废水温度为25~45 ℃时,Rc/Rt均在0.5以上,表明Rc是Rt的主要组成部分,同时也是导致膜透过通量下降的主要因素。

2.4 废水pH对膜运行情况的影响

在操作压力为0.5 MPa、废水温度为25~35 ℃的条件下,废水pH对COD去除率及膜透过通量的影响见表3。由表3可见:废水 pH由3升高到7时,脱盐率增大;废水 pH由7升高到10时,脱盐率没有显著变化。因此本实验最佳废水pH为7。

由表3还可见,废水在碱性条件下的膜透过通量高于酸性条件下。废水在酸性条件下,纳滤膜的荷电基团被掩蔽,基团之间的排斥力减小;废水在碱性条件下,荷电基团之间的排斥力增大,膜结构由于膜孔的扩张而变得疏松,Rm减小,膜透过通量增大[22]。

表3 废水pH对COD去除率及膜透过通量的影响

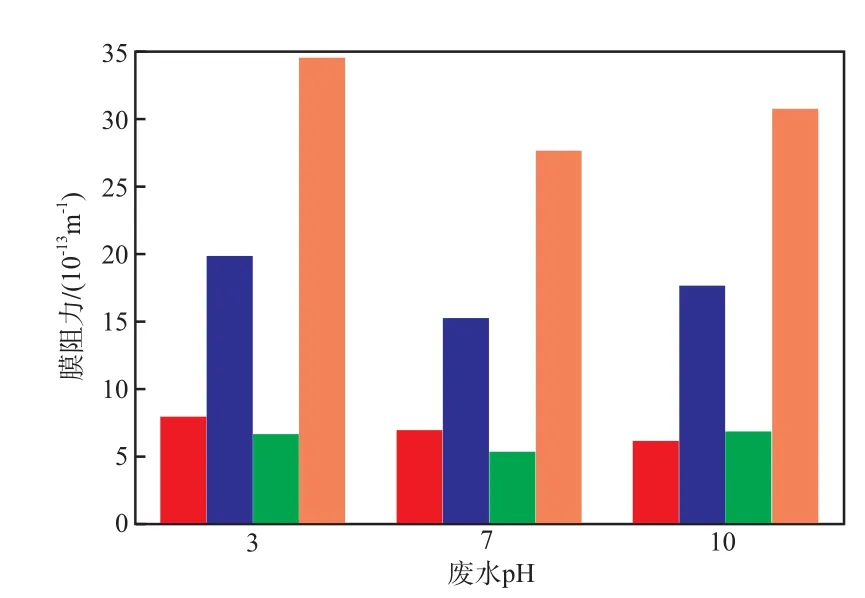

膜阻力随废水pH的变化情况见图6。由图6可见:废水pH为3~10时,Rc均为Rt的主要组成部分;废水pH较低时,Rc最大;废水pH为中性时,Rc最小。这是因为废水pH较低时,膜表面带正电,染料中的有机官能团显中性,进而增大了有机物在膜表面的沉积速率;废水 pH较高时,膜表面带负电,染料中的有机官能团也带电负性[23],相互之间产生排斥作用,有机物不易沉积在膜表面,Rc减小,降低了膜污染;当废水pH高于7时,废水中会含有碳酸根,在浓差极化的作用下,膜表面聚集大量的碳酸根和钙离子,其离子积大于溶度积后,膜表面出现无机盐结垢现象,导致碱性条件下的Rc大于中性条件;在废水pH较高或较低时,Rif都增大。

图6 膜阻力随废水pH的变化情况

3 结论

a)采用芳香聚酰胺膜(NF-1#)、复合膜(NF-2#)和聚酰胺复合膜(NF-3#)3种纳滤膜处理棉针织品印染废水。在操作压力为0.5 MPa、废水温度为25~35 ℃、废水pH为7的最佳工艺条件下,NF-1#膜处理效果最佳,COD去除率最高,为76.0%~85.0%;脱盐率也最高,达90.0%。膜过滤后浓水送污水厂处理,产水回用于车间生产。

b)操作压力增高和废水温度升高均导致Rc和Rt增加。Rc是Rt的主要组成部分,同时也是导致膜透过通量下降的主要因素。

[1] 汪晓军,顾晓扬,简磊. 纺织印染厂废水的深度处理中试及工程应用[J]. 环境工程,2009,27(6):3-5.

[2] 葛晓青,董永春,何陆春,等. 活性染料染色废水的回用研究[J]. 针织品工业,2006(4):63-65.

[3] 董佳,彭丽花,黄瑞敏. 纳滤膜技术回收印染废水试验研究[J]. 水处理技术,2011,37(4):102-104.

[4] 王美兰,刘维,刘耀驰,等. 无机陶瓷膜MBR处理己内酰胺生产废水[J]. 化工环保,2011,31(3):235-238.

[5] 李萌,朱彤,张翔宇,等. 纳滤膜处理含锰废水[J].化工环保,2012,32(3):260-263.

[6] 平春霞,邢琳. 纳滤膜处理炼油厂循环冷却水排水[J]. 化工环保,2012,32(4):339-342.

[7] 何毅,苏鹤翔,李光明,等. 纳滤膜在染料工业脱盐浓缩中的应用[J]. 水处理技术,2005,31(2):73 -76.

[8] 李雁博,韦江,王存文,等. 不同纳滤膜对苯酚的截留效果及其影响因素研究[J]. 膜科学与技术,2010,30(6):49-56.

[9] 黄裕,张晗,董秉直. 纳滤膜去除卡马西平的影响因素研究[J]. 环境科学,2011,32(3):705-710.

[10] 曹晓兵,李涛,周律,等. 染整废水深度处理纳滤工艺膜污染成因分析[J]. 环境科学,2012,33(1):117-123.

[11] 原国家环境保护总局《水和废水监测分析方法》编委会. 水和废水监测分析方法[M]. 4版. 北京:中国环境科学出版社,2002:211-212;91-92.

[12] Lee S,Lee C H. Microfiltration and ultrafiltration as a pretreatment for nanofiltration of surface water[J].Sep Sci Technol,2006,41(1):1-23.

[13] Choo K H,Lee C H. Hydrodynamic behavior of anaerobic biosolids during crossflow filtration in the membrane anaerobic bioreactor[J]. Water Res,1998,32(11):3387-3397.

[14] 薛罡,邱恒,刘亚男,等. 改性PES膜在MBR中膜阻力分析及膜污染机理研究[J]. 环境工程学报,2010,4(5):1089-1095.

[15] Bowen W R,Wel foot J S. Model ling the performance of membrane nanofiltration-critical assessment and model development[J]. Chem Eng Sci,2002,57(7):1121-1137.

[16] Shon H K,Smith P J,Vigenswaran S,et al. Effect of a hydrodynamic cleaning of a cross-flow membrane system with a novel automated approach[J]. Desalination,2007,202(1/2/3):351-360.

[17] Martin O C,Bouhallab S,Garem A. Nanofiltration of amino acid and peptide mechanisms of separation[J].J Membr Sci,1998,142(2):225-233.

[18] Abbas H,Hossain M M,Chen X. Modelling of anhydrous milkfat fractionation in an ultrafihration membrane process[J]. Chem Eng Process,2007,46(5):393-397.

[19] 时均,袁权,高从阶. 膜技术手册[M]. 北京:化学工业出版社,2001:23-26.

[20] Maria M D. Surface charge on loose nanofiltration membranes[J]. Desalination,2006,191(1/2/3):262-272.

[21] 谢明,刘志英,赵贤广,等. 草甘膦模拟废水的纳滤分离过程研究[J]. 环境工程学报,2010,4(7):1483-1487.

[22] Dipankar Nanda,Kuo Lun Tunga,Chi Chung Hsiunga,et al. Effect of solution chemistry on water softening using charged nanofiltration membranes[J].Desalination,2008,234(1/2/3):344-353.

[23] 侯钮,桑军强,李本高. 反渗透膜污染成因与防治[J]. 工业用水与废水,2008,39(1):23-26.