基于PLC技术的智能温室控制系统研究与开发

覃贵礼,潘泽锴

(广西职业技术学院,广西 南宁 530226)

本研究以广西职业技术学院智能化农业技术国家级实训基地建设为依托,基地建设过程中的一个重点项目是对原有温室进行智能化的改造和升级,使其成为在广西具有一定代表性的现代化智能温室,通过智能温室的示范作用来带动广西现代化智能温室的建设和推广应用。

在世界发达国家当中,如美国、以色列、荷兰等均大力发展温室产业,对温室环境中的温度、湿度、水分、光照度和CO2浓度等参数全面的实现了智能化和集约化的控制,其自动化水平程度非常高。国外的温室业发展非常迅速,正朝着高科技方向发展。特别是GPS技术、物联网技术、图像识别技术和遥感技术均不断地应用到智能温室控制系统中,采用GPS定位和遥感技术相结合,实现超远程控制,另外加上物联网技术和图形识别技术的应用,智能温室可以实现无人值守且完全自动操作的现代智能温室[1]。

目前,我国智能温室面积已经达到了588.4 hm2,其中国产智能温室约为403 hm2,进口智能温室面积约为185.4 hm2[2]。由于我国计算机技术水平的发展比较落后,直到20世纪70年代才开始有计算机应用于农业,80年代才将计算机应用于农业的控制。有鉴于此,以温室智能化改造为基础,开发出一套由PLC技术、组态技术、通讯技术和传感技术等技术有机相融合,且智能化程度较高的智能温室控制系统,使其能够满足温室控制系统的需求,保证温室内的温度、湿度、光照度、土壤水分和CO2浓度等重要环境因子达到预定要求,使作物能够生长在合适的环境当中[3]。

1 智能温室控制系统多因素变量检测分析

1.1 多变量因素控制关系

影响温室环境的变量包括温度、水分、日照和CO2等其它因素,在这些因素中并不是任何时候都是共同起作用,而且它们影响整个智能温室系统的权重不一,它们之间的影响也可以在因素间相互转化,其中只要抓住主要的一些因素,可以使复杂的问题简单化。

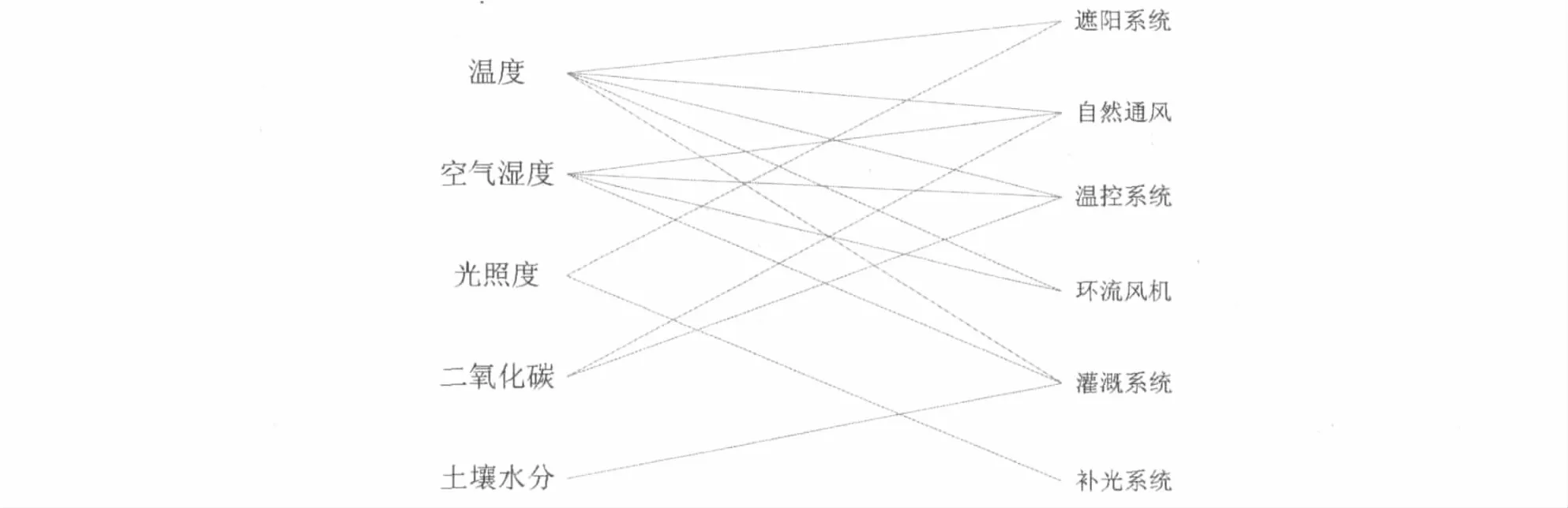

在现代智能温室发展的今天,温室控制系统也在不断地发展完善,在作物整个发育生长期所需要的温度、湿度、光照度、水和CO2等各种温室因子,智能温室将通过各种设备进行有效的调节。主要设备有:通风系统、灌溉系统、补光系统和内外遮阳系统等。环境变量因子与温室设备是一个复杂的关系,当调节一个环境变量时可能引起多个温室设备的动作,而一个温室设备的动作也同样可能是多个环境变量所引起的。所以环境因子温室设备是一个多对多的复杂对应关系[4]。

如图1所示,各环境因子和温室设备的对应关系比较复杂,从整个智能温室控制的流程来看,控制是一个多因素相互作用的结果,受到温室内多因素变量影响,在考虑实际效果的时候不能眉毛胡子一把抓,应是以其中的某个决定因素为重点考虑对象,由其引起的其他因素的反应为主线,同时还必须兼顾控制效率和成本代价。

图1 温室环境变量与控制系统关系

1.2 多变量控制系统理论

温室环境系统是一个复杂的大系统,温室内各种作物的生长所要考虑的参数并不要求十分精确,只要在一定的合理范围内,这个控制系统就是可控、可行的。智能控制技术已经广泛应用于各个领域,而温室控制也是智能控制应用的一个重要分支。在传统的控制中大多数是采用PID控制,但是温室中参数的整定比较困难,且参数要在比较小的范围内才有效。近年提出的模糊控制很好地克服该缺点,不必精确了解对象情况,在过程控制领域得到较为广泛的应用。

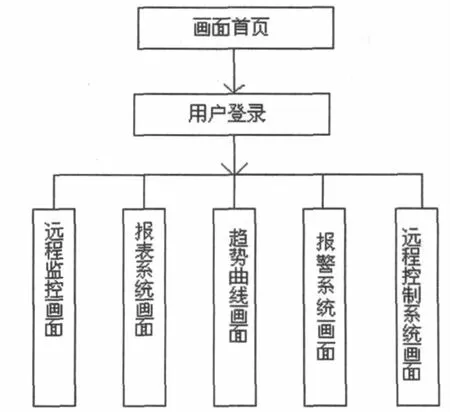

在实际的应用过程中,针对智能温室控制系统,采用模糊推理系统(FIS)方法设计通风控制系统,采用的加热—通风模型,在一定程度上可以实现温度和湿度之间的转化,建立符合温室控制系统的数学模型。Tout、T、ρ、Cp、qi、qh、V 这几个参数分别表示:温室的外部空气温度、内部空气温度、温室空气密度、空气比热、内部热量、内部的加热器输入热量、温室总体的体积[6]。

上述参数中温湿度和CO2浓度受到加热通风等系统的影响。温室内的温湿度、CO2和通风模型相互影响,因此在设计温室控制系统中要考虑鲁棒性的要求。

2 智能温室系统总体架构设计

本温室为玻璃连栋钢结构温室,在顶层设置外遮阳来控制光照,设置天窗来通气换气进而调节温度和湿度,设置补光灯系统来补充光照度的不足,设置喷灌系统来补湿和作物的叶面灌溉;在南面设置三个风机来调节温室内的温度和湿度;在北面设置湿帘系统来给温室降温和补湿;在地面设置滴灌系统给作物进行灌溉,以节约用水[5]。

根据智能温室系统功能要求,本系统采用的是上位机+下位机的系统结构方案设计,可以针对温室内部的各种环境因子进行有效控制,其系统总体结构如图2所示。

图2 智能温室控制系统总体结构图

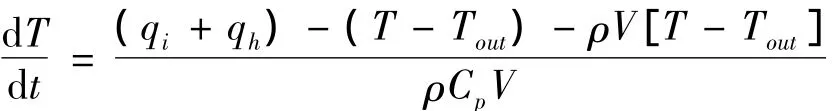

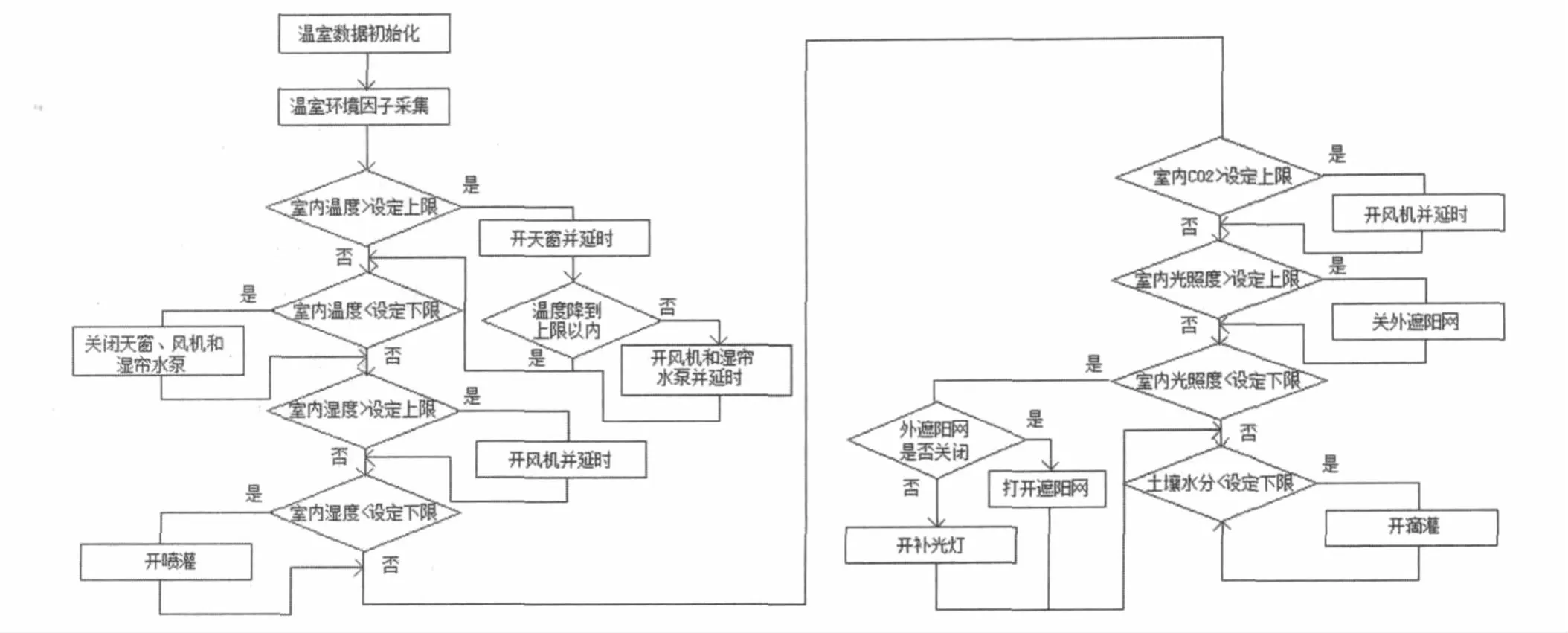

智能温室的控制系统主要由现场手动控制、远程手动控制和自动控制三部分组成,其系统控制流程如图3所示。

图3 控制系统流程图

根据控制系统流程图可知,PLC控制系统在开始阶段,首先进行温室参数数据的初始化,将各环境因子的上下限值写入寄存器中,并同时完成温室现场环境因子的采集,为上位机组态显示和PLC自动控制程序执行提供依据。当温室控制系统处于现场手动控制时,根据现场需要可以任意的调控各执行机构运行;当系统处于远程控制时,其控制原理与现场手动控制一致,主要区别是控制端在控制室中;当系统处于PLC自动控制时,系统将预先设定的环境因子参数值与当前值不断地进行比较,并将比较结果通过PLC输出来控制执行机构动作,以达到调节温室环境的作用。

2.1 下位机系统方案设计

下位机系统位于智能温室内,主要包括PLC控制器、各执行机构和各种传感器。其中控制单元主要由三菱FX2N-48MRPLC及相关扩展模块构成,下位机可以与上位机联机工作,也可以脱离上位机PC独立工作。在脱离上位机工作时,利用PLC不断的扫描各输入端子和特殊功能模块的信息,分别将温室中的温度、湿度、土壤水分、光照度和CO2的设定值与当前值进行不断地比较,根据比较结果采取不同的执行方案,各执行机构根据预先所设定的程序自主运行,完成对天窗、湿帘水泵、遮阳网等机构的控制。而在与上位机联机工作时,下位机的所有信号将通过RS-485总线上传到上位机中,在上位机中可以读取下位机的所有状态,并且还可以实现远程的控制作用,实现监视与控制的结合,极大地扩展了下位机的功能。

2.2 上位机系统方案设计

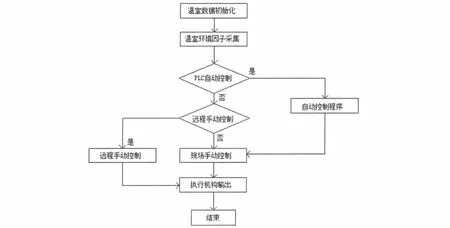

上位机采用PC+组态王(Kingview6.55)控制方式,组态王监控系统主要由远程监控画面、报表系统画面、趋势曲线画面、报警系统画面和远程控制系统画面所组成,如图4所示。

用户可以在监控室内通过远程监控画面来观察各个设备的运行状态,如启动或者停止,也可以通过远程控制系统画面来完成系统的手动/自动切换功能,对所有设备的启动/停止实现远程的控制功能。当需要对整个温室的运行状况进行分析和决策时,可以通过查看实时报表、日报表或者历史数据报表来输出当前或者过去一段时间的数据,也可以通过实时趋势曲线和历史趋势曲线来显示当前或者过去一段时间的曲线,这样可以分析温室的工作情况,可以调整各控制系统得出最优的控制方法。报警系统则实时对系统进行监控,当发生温度、湿度和光照度等相关环境因子低于或者高于设定值时及时提醒用户进行干预,使其回到正常值范围内,保证温室系统的正常运行[6]。

图4 上位机系统机构图

3 智能温室系统软件设计

3.1 温室系统下位机软件设计

将温室中的温度、湿度、CO2浓度、土壤水分和光照度的设定值与当前值进行比较,再根据它们的比较结果来执行不同的控制方案,其自动控制程序流程如图5所示。

根据温室系统控制要求,PLC系统程序主要完成手动/自动控制的任意切换,即在手动控制程序部分,温室控制系统不受环境因子的影响,可根据需要完全实行手动控制。而在自动控制阶段,可根据系统采集的信号进行比较,进行完全的自动控制,并不断的循环执行。根据相关要求,可把控制系统程序分为:数据初始化程序、温度参数采集程序、手动控制程序、环境因子高低判断程序和执行机构输出控制程序等部分。本控制系统的程序的编制采用三菱全系列编程软件GX DeveLoper Version8.34做为编程环境,使用梯形图语言进行整个程序的编制工作。

3.2 温室系统上位机软件设计

上位机选用PC+组态王KingView6.55来构成温室监视与控制系统,这样的系统配置可以很好的满足上位机的控制要求,也可以很好的实现系统控制、数据处理、通讯、实时数据显示、曲线显示、修改控制参数、保存环境参数数据、查询等各种所需功能。

图5 自动控制程序流程图

在智能温室监控系统主画面的设计中,主要由登录、退出、日报表、历史报表、实时曲线、历史曲线、报警系统和远程控制等图形按钮组成,这些按钮的设置,可以非常直观的引导操作人员进行操作进入相关画面,或者登录和退出系统。系统在运行时,首先进入智能温室监控系统画面,可在本界面下通过相关按钮任意的进入到日报表、历史报表、实时曲线、历史曲线、报警系统和远程控制等画面中,实施查看或者操作,远程控制系统画面如图6所示。也可以在不同的按钮中设置不同的权限,使不同的用户可以进入不同的画面进行操作。

图6 远程控制系统画面

由于组态王WEB版本采用B/S结构,客户只要在能够上网的地方,均可以通过互联网实现无地域限制的监视与控制功能。

4 总结

针对当前温室控制系统中的不足之处,本文在分析了温室环境控制中温度、湿度、光照度和CO2等几个因子的影响的基础上,通过对影响温室环境的多个变量进行研究,采用上位机+下位机的人机交互模式设计温室控制系统软硬件结构。完成了系统程序中的数据初始化、温度参数采集、手动控制、环境因子高低判断和执行机构输出控制等全部程序的设计工作,并使用软件对温室系统的智能温室监控画面、报表系统、趋势曲线系统、报警系统和远程控制系统进行了设计。实现温室内各环境因子调节控制,以及远程控制、数据记录和处理等功能,符合智能温室的控制要求。

[1]马万征,马万敏.智能温室环境控制的研究现状及发展趋势[J].北方园艺,2011,23:179-180.

[2]姚有峰,张斌.温室环境因子智能化控制系统的设计[J].计算机测量与控制,2011,19(12):2 955-2 957.

[3]狄敬国,李秀美.基于PLC、变频器和触摸屏技术的温室大棚控制系统设计[J].农业装备技术,2012(5):39-41.

[4]宁翠珍.自动控制技术与设施农业[J].农业工程,2007(5):47.

[5]降惠,李杰.农业专家系统应用现状与前景展望[J].山西农业科学,2012,40(1):76-78.

[6]宋永飞.基于PLC和组态思想的智能温室控制系统[J].工业控制计算机,2009(1):7-9.