改进钢铁常温发黑质量工艺研究

宋晓虹, 徐健雄

(1.黑龙江省机械科学研究院,哈尔滨150040;2.电子科技大学光电信息学院,成都611731)

1 引言

常温发黑液对前处理要求严格。本文针对发黑液不稳定、发黑膜结合力不高、耐蚀性能不好的问题进行了如下探讨:(1)为提高钢铁常温发黑的结合力和耐蚀性,通过对钢铁常温发黑的研究,优化常温发黑液配方。(2)研究出一种钢铁常温磷化发黑溶液,探究常温磷化发黑和发黑工艺下膜层的各方面性能。(3)以发黑膜性能作考核标准,分析发黑膜的组织形貌、结合力、耐蚀性,对比不同工艺下发黑膜的各方面性能,通过多组实验找出影响发黑膜性能的因素及这些因素综合作用的数量关系。

2 实验方法

2.1 发黑膜的制备

本实验采用铜-硒系常温发黑配方制备发黑膜,制备方法有多种。

(1)确定一种含有一定比例亚硒酸和硫酸铜的发黑液配方,对工件进行一定时间的有效发黑,制备常温铜-硒系发黑膜。

(2)二步法制备常温铜-硒系磷化发黑膜,首先选用一组基础的磷化配方,配制成磷化液,进行磷化处理,将磷化处理后的工件用水仔细冲洗干净,放入配制好的发黑液中进行发黑处理,处理后进行干燥。

2.2 发黑后的试样后处理

(1)在相同发黑工艺处理下,将工件浸入机油中,浸油时间为4.5h,浸油后的工件分三组处理:自然干燥、用棉纱轻轻擦干、用蘸酒精的棉纱轻轻擦干。

(2)在相同发黑工艺处理下,将工件浸入煤油中,浸油时间为4.5h,然后自然干燥。

2.3 试样检测

(1)基本形貌检测

外观观察:用肉眼观察发黑膜形貌,检测膜的均匀性,颜色。

金相观察:用金相显微镜观察工件表面成膜状况,观察成膜黑度、紧密程度等。

用干净的棉纱在试样表面用中等力度来回摩擦,直到某一点出现基体时记下摩擦次数。一般大于30次为合格。通过对比各组实验,探讨影响发黑膜结合力好坏的各种因素。

(2)硫酸铜点滴检测

硫酸铜点滴试验是一种测试工件耐腐蚀性的方法。采用5%的硫酸铜点滴,当硫酸铜溶液点滴到保护膜上时,硫酸铜将渗入到保护膜中,与基体中的铁发生反应,反应式为:CuSO4+Fe=Cu+FeSO4。当保护膜表面有褐色铜析出时,记下从点滴到铜析出的时间,时间的长短就说明了保护膜耐腐蚀性的好坏。

(3)盐雾测试

盐雾试验的目的是为了考核产品或金属材料的耐盐雾腐蚀质量,其结果判定可以按照腐蚀物的特征进行表述或按照重量增减进行表述。

3 实验内容

3.1 实验配方

表1 一步法发黑液配方

三组配方中配方1是通过查阅资料得出的各药品含量在合理范围内的配方,而配方2、3是通过配方1的实验进行的改良。

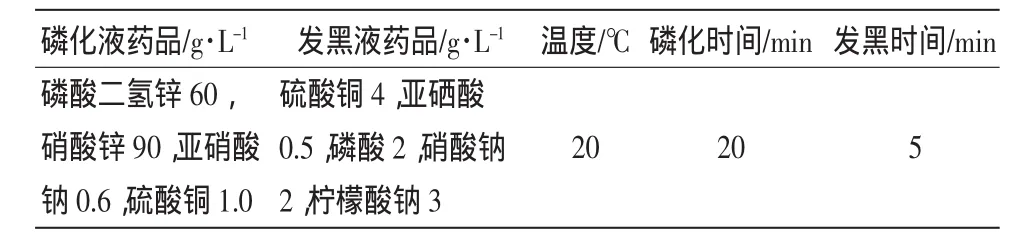

表2 二步法磷化发黑液配方

3.2 实验不同工艺研究

由三组发黑液配方中选出一组最优配方,配方药品为表1中的配方2:硫酸铜4,亚硒酸0.5,磷酸2,硝酸钠2,柠檬酸钠3,由此展开两组实验研究:第一组为相同发黑温度(20℃)、不同发黑时间(5min、6min、7min、8min)处理;第二组为相同发黑时间(6min)、不同发黑温度(20℃、25℃、30℃、35℃)处理,进而对实验结果展开分析。

3.3 成膜工艺简介

(1)一步法发黑处理:配制处理液→试样前处理→发黑处理→试样后处理→发黑膜检测。

(2)二步法磷化发黑处理:分别配制磷化处理液和发黑处理液→试样前处理→磷化处理→发黑处理→发黑膜检测。

表3 一步法发黑膜表面形貌观察结果1

4 实验结果

4.1 发黑膜外观形貌及组织观察

图1为宏观外貌展示图,发黑处理时间为5min的试样见图 1(a)、发黑处理时间为6min的试样见图1(b)、发黑处理时间为7min的试样见图 1(c)、发黑处理时间为8min的试样见图 1(d)。

图1 试样宏观外貌

表4 一步法发黑膜表面形貌观察结果2

表5 二步法磷化发黑膜表面形貌观察结果

4.2 保护膜金相的观察

图2 金相观察发黑膜表面

表6 一步法发黑液配方及各性能测试结果1

表7 一步法发黑液配方及各性能测试结果2

表8 二步法发黑液配方及各性能测试结果

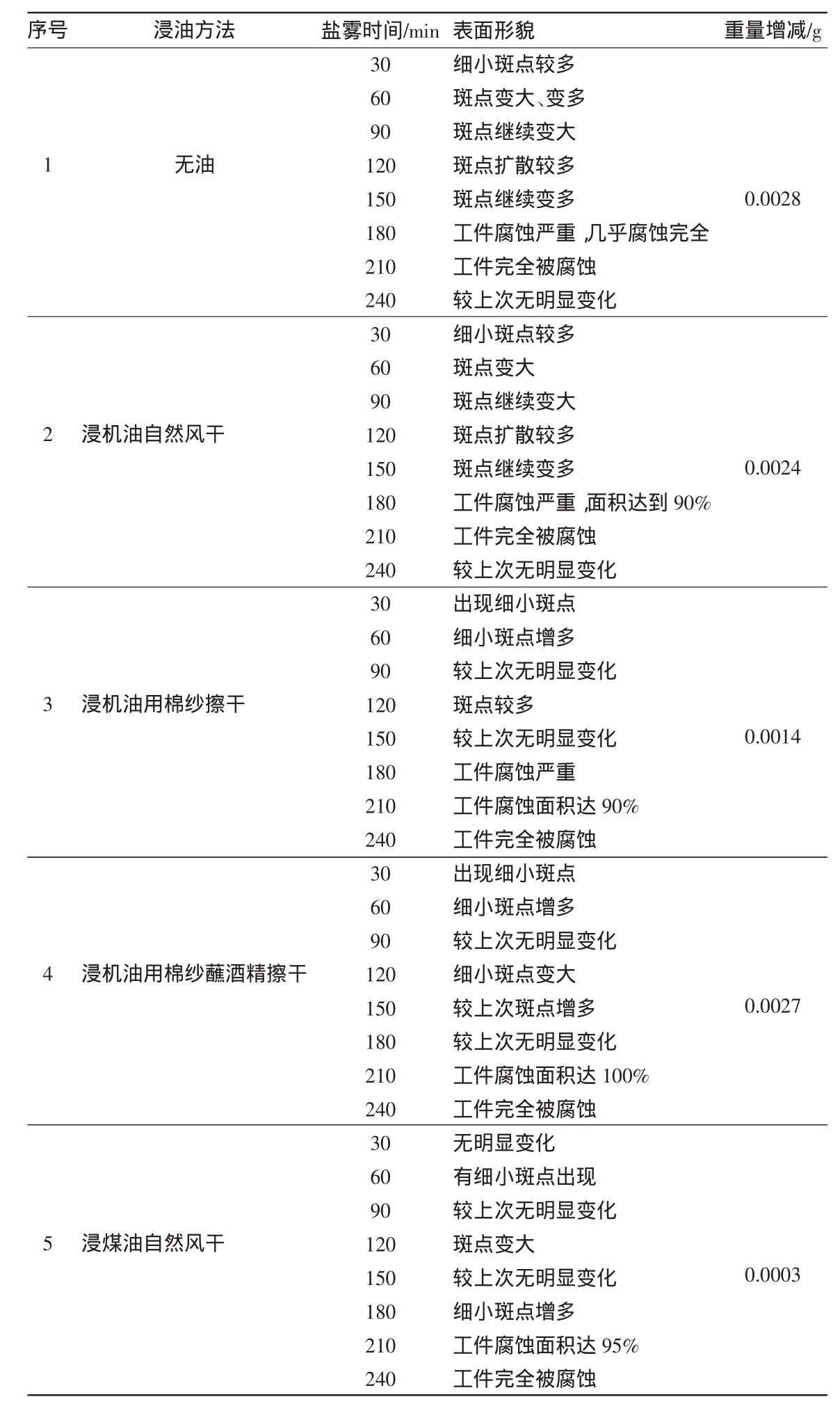

表9 不同浸油方法处理后发黑膜的性能检测

表10 不同浸油方法处理后发黑膜的盐雾试验耐腐蚀性能的检测

采用金相显微镜观察发黑后工件表面的形貌,并得到放大400倍的照片。发黑处理时间为5min的试样见图2(a)、发黑处理时间为6min的试样见图2(b)、发黑处理时间为7min的试样见图2(c)、发黑处理时间为8min的试样见图 2(d)。

4.3 保护膜耐腐蚀性能和结合力的测量

棉纱擦拭工件直至露出基体,记录擦拭次数,测试发黑膜结合力;5%的硫酸铜溶液点滴,记下从点滴到铜析出的时间,测试其致密度。

4.4 工件后处理浸油前后保护膜耐蚀性能和结合力的测试

后处理对发黑膜起到保护作用,不同的浸油方法对发黑膜的保护效果不同。

4.5 工件后处理浸油前后保护膜盐雾试验耐蚀性能的测量

盐雾试验测试发黑膜耐腐蚀能力,观察不同时间下表面变化情况及盐雾试验前后表面失重增重情况。表10所选用的试样的发黑配方均为:硫酸铜4g/L,亚硒酸 0.5g/L,磷酸 2g/L,硝酸钠 2g/L,柠檬酸钠3g/L,发黑温度为20℃,发黑时间为6min,主要检测不同后处理对发黑膜耐腐蚀性能的影响。

5 结论

(1)经过试验研究,得出最优发黑配方:硫酸铜4g/L,亚硒酸0.5g/L,磷酸2g/L,硝酸钠2g/L,柠檬酸钠3g/L;磷化发黑配方:磷酸二氢锌60g/L,硝酸锌 90g/L,亚硝酸钠 0.6g/L,硫酸铜5g/L,亚硒酸 0.5g/L,磷酸 2g/L,硝酸钠 2g/L,柠檬酸钠3g/L。铜-硒系中,硫酸铜是主要发黑成分,含量在2~4g/L为宜。过低,黑度不好,含量大于5g/L,膜呈红色,发黑效果较差。在保证较好成膜前提下,适当提高Cu/Se元素比,可充分利用价格较高的亚硒酸,并能提高发黑膜的结合力。

(2)对几组经过不同发黑工艺处理的工件的研究,得出发黑温度在20℃、发黑时间在6min工艺处理下的发黑膜性能最好。工艺中,发黑温度对膜层性能有影响,但影响不大;但发黑时间对膜层形成质量影响较大,发黑时间在6~7min范围内发黑膜厚度以及各方面性能最好,时间过长膜层结合力不好,过短发黑膜不均匀且膜层过薄。

(3)对发黑后的工件进行不同的后处理,结果是浸过煤油自然风干的工件的发黑膜性能、质量最好,其它依次为浸机油棉纱擦干的工件、浸机油酒精擦干的工件、浸机油自然风干的工件、无油处理的工件。