液压定心机三级调压回路的应用及故障处理

张帆,莫士广

(1.天津冶金职业技术学院,天津300400;2.天津钢管集团有限公司,天津300301)

随着生产自动化程度和控制精度的提高,机电液一体化技术渗透到了各行各业。许多钢铁企业的一些自动化生产线中,都大量用到了机电液联合控制技术。在大无缝的MPM 轧管机组,其定心机的工作过程就是采用机电液相结合,该控制方式实现了自动化连续生产,具有操作方便、动作可靠、响应快等优点,但由于电液控制系统的故障比较复杂,不易排除,从而给日常生产维护带来了一定难度。作者针对定心机在工作过程中电液控制系统的典型故障进行分析及处理。

1 热定心工艺简介

无缝钢管热轧生产线上的管坯定心机,布置在环形加热炉至穿孔机之间。其作用是在管坯出炉后进穿孔机之前,在管坯的端部冲一个孔,即定心。管坯定心使顶头能从管坯端面中心部位穿入,改善穿孔的咬入条件,减小毛管前端的壁厚不均,提高荒管壁厚的均匀性,保证了产品质量。

该定心机为立式自对中定心机,结构如图1所示,由机架、夹紧装置、自对中装置、冲头及驱动液压缸组成。

其主要控制过程为:由热检测信号控制将加热后的管坯拨到定心机→位置信号检测管坯到位后,夹紧缸带动夹模夹紧管坯→压力信号检测管坯夹紧后(包括增压完成),控制定心冲头对管坯前端面冲孔定心→定心冲头由延时控制返回→位置信号检测定心缸返回到位后,夹紧缸抬起→位置信号检测夹紧缸到位后,控制拨叉将定心后的管坯拨出定心机送往穿孔机。

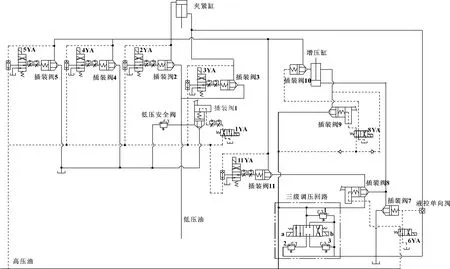

2 夹模液压控制原理

图2为夹模液压控制原理图,夹紧缸的供油由低压和高压两套供油系统完成,其夹紧与返回动作由SNH1700型的螺杆泵(q=1 350 L/min)供给低压大流量液压油。为了达到3 MN的夹紧力,保证定心时管坯被夹紧,该夹紧缸夹紧后再由增压缸增压,增压缸的供油由高压供油系统完成。此外系统中所有控制油也来自于高压供油系统。

(1)夹紧缸的低压供油回路

夹紧缸工作前,电磁阀1YA失电,插装阀1打开,低压大流量液压油经插装阀1直接回油,系统处于卸荷状态。

①夹紧缸夹紧动作(快速下降、慢速夹紧)

快速下降。电磁阀1YA、2YA、3YA得电,插装阀1关闭,插装阀2、3 同时打开,低压大流量液压油经插装阀2进入夹紧缸无杆腔,夹紧缸有杆腔回油经插装阀3 回到主供油回路,再经插装阀2进入到夹紧缸无杆腔,形成差动连接回路,实现快速下降。

慢速夹紧。当夹紧缸下降即将到位时,由PLC延时控制电磁阀3 YA失电、6YA得电,插装阀3关闭,液控单向阀打开,切断差动连接,夹紧缸有杆腔油液经液控单向阀回油箱,实现慢速夹紧,避免速度过快而将管坯砸瘪。

②夹紧缸返回动作

图2 夹模液压控制回路

电磁阀1YA得电、2YA失电、3YA得电、4YA得电,插装阀2关闭,插装阀3、4打开,低压大流量液压油经插装阀3 进入夹紧缸有杆腔,夹紧缸无杆腔油液经插装阀4 回油箱。当5YA得电,插装阀4、5 同时打开,夹紧缸无杆腔油液经插装阀4、5 同时回油箱,速度加快。

(2)夹紧缸的高压增压回路

当夹模夹住管坯后,低压系统处于保压状态,由高压系统继续供油增压。首先选定三级调压的任一挡压力,高压油经过三级调压后,电磁阀6YA得电,插装阀7关闭,插装阀8打开,高压油经插装阀8 进入增压缸大腔,增压缸活塞杆伸出,增压缸小腔油液增压后经插装阀10 进入夹紧缸无杆腔,实现对夹模的增压(其增压比k=D2/d2=2502/1802=1.93)。增压完毕由压力信号检测,控制定心机冲头动作。

增压缸的返回。电磁阀8YA得电、6YA失电、插装阀8、10关闭,插装阀9、7打开,高压油经插装阀9 进入增压缸小腔,大腔回油经由插装阀7 回到油箱。

(3)手动加压回路

当增压系统出现问题、不能对夹紧缸增压时,可由人为干预进行强制加压。按住电磁阀11 按钮,插装阀11打开,经三级调压后的高压油可超越增压缸回路直接给夹紧缸加以高压,此时供给夹紧缸的高压油为三级调压后的实际压力,并未经过增压缸增压。电磁阀11 不能自锁,当人为干预撤销后,手动加压即告结束。

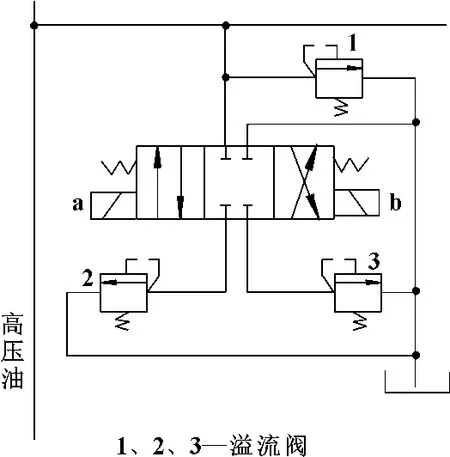

3 三级调压回路控制原理

(1)液压控制原理

图3为三级调压液压控制回路,此回路中三位四通换向阀的3个位分别对应于3个直动型溢流阀(DBDS6K1X型力士乐生产),当电磁换向阀的电磁铁a失电、b失电时,溢流阀1起作用,为高挡压力;当电磁铁a得电、b失电时,溢流阀2起作用,为低挡压力;当电磁铁a失电、b得电时,溢流阀3起作用,为中挡压力。但调整时要注意溢流阀1的压力必须高于溢流阀2和3,否则溢流阀2或3 不起作用。3个挡位由工人根据经验手动选择,以适用现场不同钢级和品种的需要。

图3 三级调压液压原理图

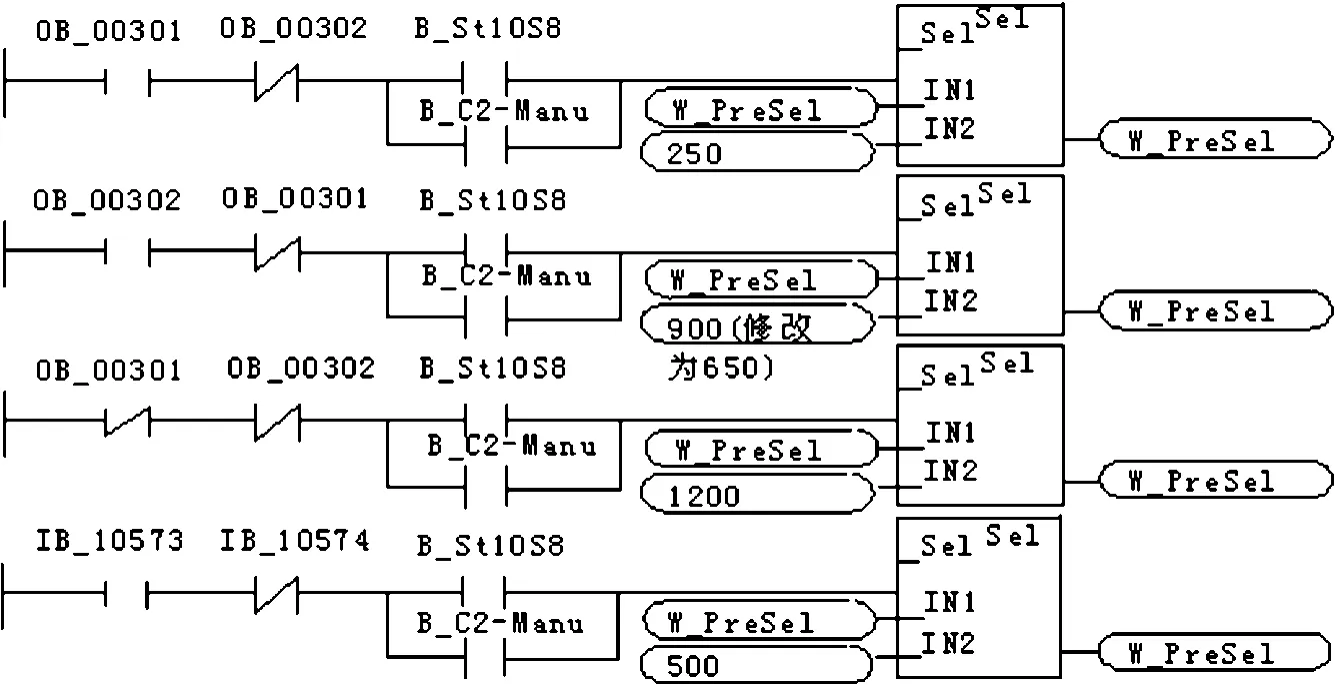

(2)PLC控制原理

图4为三级调压PLC控制原理图。当电磁铁a得电时,OB_O0301闭合,OB_O0302常闭,溢流阀2起作用,夹模选用低挡压力,PLC 设定压力比较值为250;当电磁铁b得电时,OB_O0302闭合,OB_O0301常闭,溢流阀3起作用,夹模选用中挡压力,PLC 设定压力比较值为900;当电磁铁a失电、b失电时,OB_O0301 和OB_O0302 都处于常闭状态,溢流阀1起作用,夹模选用高挡压力,PLC 设定压力比较值为1200。无论选用哪一挡,只要压力达到PLC设定的比较值,就会进入下一个步序。IB_10573闭合时为手动加压程序,PLC 设定压力比较值为500。

图4 三级调压PLC控制原理图

4 定心机夹模液压系统故障分析及排除

(1)故障现象

在热轧生产线中,定心机夹模液压系统以自动模式使用中挡压力工作。在一次生产过程中,发现夹紧缸下降到位后,定心冲头不动作,操作台指示灯闪烁报警,显示夹模夹紧压力低。改换手动模式操作,强制手动加压按钮,也不起作用,定心冲头仍不动作。机电人员停机检查,仍不能解决,随后当班操作人员先改用低挡压力维持生产,此次故障造成生产线停机40 min,造成了一定的经济损失。

(2)故障分析

夹模在夹紧时,首先由低压系统供油将夹模夹紧到位,再由增压缸增压,同时在夹紧回路中设置一压力采集点,采集到的夹紧压力由压力传感器(型号EDS1700 HDYIC)转化成PLC可识别的数字信号,当压力达到PLC 设定的比较值时,程序认为夹紧动作完成,可执行冲头定心的动作;若压力达不到PLC 设定的比较值,则程序认为夹模缸没有夹紧,条件不满足,不会进入下一步序,显示压力低报警。

此次故障时使用中挡压力,出现压力低报警,说明当时压力传感器采集到的压力没有达到PLC 设定的900数值,溢流阀3的压力偏低,使用手动管路加压也不会起作用,因为手动加压的压力也来自于三级调压的溢流阀3。

根据经验,中挡压力的使用范围可在2.8~4.2 MPa之间甚至更大的范围内调整,可适用于大部分钢级和品种的坯料。但程序里中挡压力设置成900,这就要求液压系统的中挡压力必须大于3.8 MPa 才能满足要求。而实际使用中,中挡压力又不能高于4.2 MPa,否则会将管坯夹癟。这样中挡实际使用压力就被限制在3.8~4.2 MPa之间,使用范围受到严重制约,同时对三级调压回路中的溢流阀3 也提出了更高的要求,致使经常出现故障。在随后的检查中发现中挡实际压力为3.8 MPa,比设定的理想压力值有所下降,从PLC 在线监控画面可以看到压力传感器传来的数值在870 左右达不到900,不能满足PLC的控制要求,定心冲头动作的条件不具备,冲头自然不动了。

当改换成低挡时,由溢流阀2实际调定的压力为2.8 MPa,PLC 设定的比较值为250,只要当时低挡压力能满足现场需要,无论中挡压力如何,溢流阀3是否故障,都不会影响低挡压力的使用。

(3)故障排除

这次故障从表面上看是由于中挡压力偏低、没有达到PLC的设定值而造成的。PLC的设定值作为一个比较值,只是一个检测信号,用来检测夹模是否夹紧,作为下一个动作启动的条件,并不控制现场实际压力大小,其实际压力由三级调压的3个溢流阀决定,PLC 比较值的改变不影响实际使用效果。

根据现场实际情况,管坯已经被夹紧,这说明PLC程序里中挡压力设置的比较值900 有些偏高。若将其改成650,中挡压力可调范围的下限将从以前的3.8 MPa 降低到2.6 MPa,不但扩大了中挡的适用范围,还可避免再次出现类似故障。经过调整后,定心机在使用过程中再也没有出现过此类事故。

5 结论

在实际生产中,机电设备控制参数应以现场需要为依据,服务于现场。该定心机在初期使用过程中,经常出现中挡压力低不能正常定心的情况,造成三级调压的功能不能正常使用,每次更换规格品种或压力状况不理想时需要工人手动调整压力值,费时费力,人为增加了工作量。后来经过对三级调压的反复调整试验,总结出各挡位压力经验值:低挡2.8 MPa 左右,中挡4.0 MPa 左右,高挡7.0 MPa 最为宜。同时找到了中挡压力受限制于PLC 设定的比较值900 而不能正常发挥作用的原因。这一问题圆满解决后,该系统运行平稳可靠,从而保证了整个自动生产线的正常生产。

【1】李群,高秀华.钢管生产[M].北京:冶金工业出版社,2008.

【2】童强.液压定心机的改进[J].钢管,1997(3):41-43.

【3】徐灵.典型液压系统故障的排除[J].浙江冶金,2004(2):38-40.

【4】中国金属学会热轧板带学术委员会.中国热轧宽带钢轧机及生产技术[M].北京:冶金工业出版社,2002.

【5】于俊.大管坯热定心机投产[J].轧钢,1987(5):63-64.