基于结构分析的升压油泵优化设计

杨林建,朱英,赵发贤

(1.四川工程职业技术学院,四川德阳618000;2.东方汽轮机集团公司,四川德阳618000)

主油泵是汽轮机组供油系统中重要设备之一,作为供油系统的动力源,其性能对于汽轮发电机组的安全运行有决定性的影响。随着汽轮机组单机组容量的不断增加,对汽轮机组油系统的适应性和可靠性的要求也不断提高,同时对主油泵的设计提出了更大的挑战。随着汽轮机组朝巨型化方向迅速发展,不仅要求主油泵具有大流量,而且要求在较宽的运行工况范围内具有高效率、高稳定性和高可靠性。油泵系统作为火电和核电机组重要的组成部分之一,从国内外发展趋势看,大功率汽轮机的机组大都采用“主油泵和油涡轮升压泵供油系统”的设计和制造方式,而目前在国内该类油系统的关键部件主要从国外进口或引进国外技术生产。作者主要针对600 MW级机型的升压油泵的系列关键技术进行研究。

升压油泵性能对汽轮发电机组油系统的性能有决定性影响。大型汽轮机组油系统对升压泵性能提出了非常严格的要求,不仅要求泵具有较高的效率和优良的空化性能,而且要求具有平坦的性能曲线和良好的变工况稳定性。升压油泵的流体动力学设计是其核心技术。

1 过流部件型面分析与造型

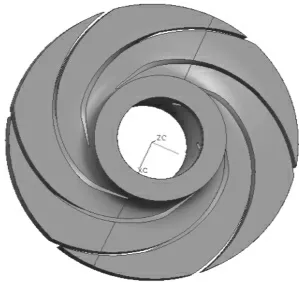

依据主油泵流道设计方案,采用Unigraphics软件对过流部件进行结构几何造型和优化设计,采用该方案可以检查流道设计表面光顺性能,叶轮三维模型结构见图1,叶轮计算区域设计模型见图2。

图1 叶轮三维模型结构并去掉一盖板

图2 叶轮计算区域设计模型

在建立叶轮和蜗壳内壁表面三维模型后,在GIMBIT 中分别将其流动区域设为空间体,对叶轮和蜗壳内壁表面进行有限元分析。

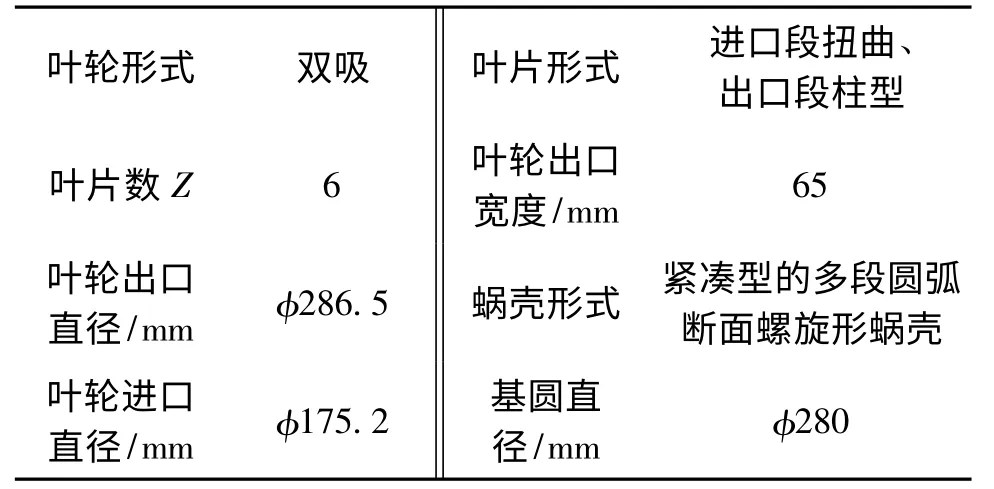

2 流道设计

经过计算和分析,油泵压力分别选择为:升压油泵入口压力为0,升压油泵出口压力为0.25 MPa,额定流量为5 800 L/min;额定转速为1 600 r/min,该泵采用单级双吸泵,按设计参数计算其比转速大约为140 r/min,属于高比转数离心泵。流道几何参数设计与计算结果见表1。

表1 升压油泵几何参数

升压油泵流道设计包括叶轮、吸入室和蜗壳流道系统设计。吸入室为直锥管结构。叶轮包括轴面流道和叶片绘形设计,依据几何参数,采用相应的设计软件在各流面上绘形后组合成三元扭曲叶片。依据蜗壳设计的几何参数,采用设计软件设计出蜗壳流道单线图。

2.1 叶轮的三维几何造型

三维几何造型是进行数值模拟的基础,叶轮类零部件的几何造型必须采用曲面造型技术。升压油泵的叶轮为高比转数离心三元叶轮,其叶片在空间上扭曲度大。在叶轮三维几何造型时,应该注意到叶片曲面的准确性和光滑性问题。叶片和叶轮三维造型见图3、4。

图3 叶片三维造型

图4 叶轮结构图

2.2 计算区域的有限体积网格化

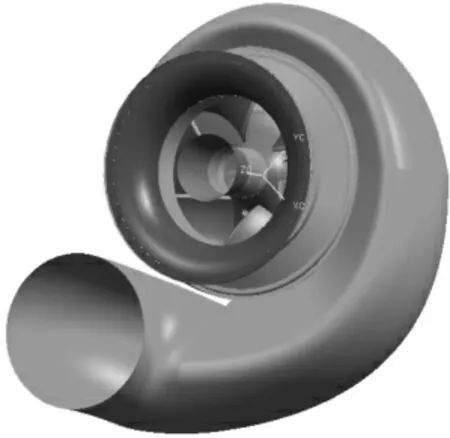

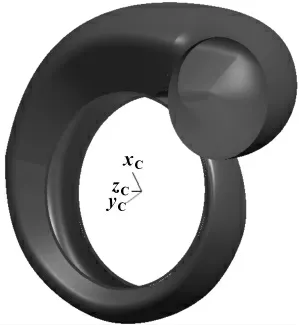

因升压油泵放置在油箱中,油泵的计算区域以泵进口断面作为设计基准。油泵进口断面的压力选取为0。升压油泵叶轮的旋转轴定义为z轴,双吸叶轮中心对称面取为z=0 平面。升压油泵整体流道设计见图5。

图5 600 MW 升压油泵整体流道

图6 蜗壳的计算区域

在完成叶轮和蜗壳内壁表面三维造型的基础上,在GIMBIT 中分别将其流动区域作成空间的体,叶轮和蜗壳内壁表面选择为计算区域的固体表面。蜗壳的计算区域见图6。

2.3 流场数值模拟工况

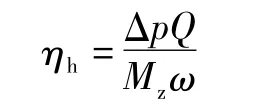

基于前面的流场数值模拟分析计算,可以计算出油泵的相关性能参数。根据各计算工况的给定流量和进口压力,计算出油泵的进出口压力差、作用在叶轮上的压力矩、流体摩擦力矩,从而预测油泵需要输入的轴功率及流体动力学效率等。流体动力学效率(不包括机械损失、容积损失)的计算方法:

式中:ηh为流体动力学效率;Δp为油泵的进出口压力差;Q为流量;Mz为流体作用在叶轮固体壁面上力产生绕旋转轴的力矩;ω为叶轮绕旋角速度。

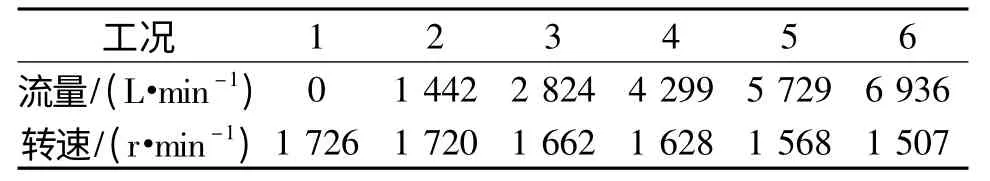

为研究流道的优化设计,以便更好掌握600 MW机组升压油泵内部流场状况。并与日立公司提供的试验结果对比,以验证性能预测的准确性,其数值模拟工况与试验工况一致,具体工况见表2。

表2 数值模拟工况

2.4 流场分布

通过流场数值模拟,可以得到油泵内部流场的静压、动压、流速大小及各分量矢量分布、流动迹线及流体作用在油泵固体壁面上的压力分布等。

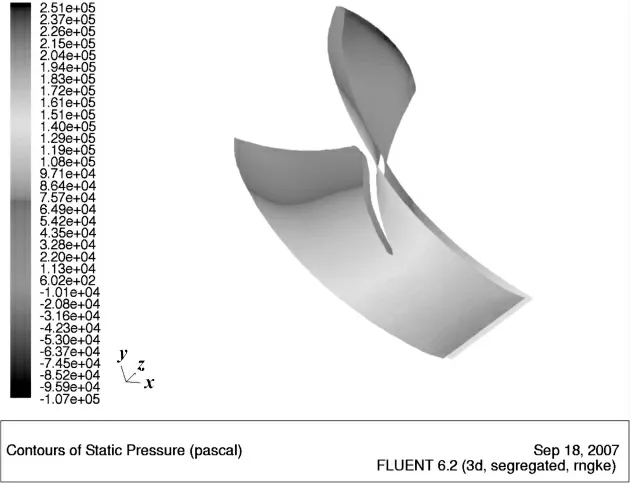

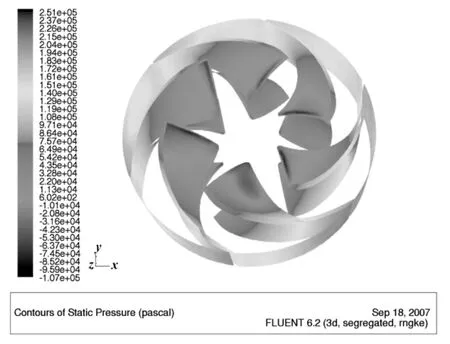

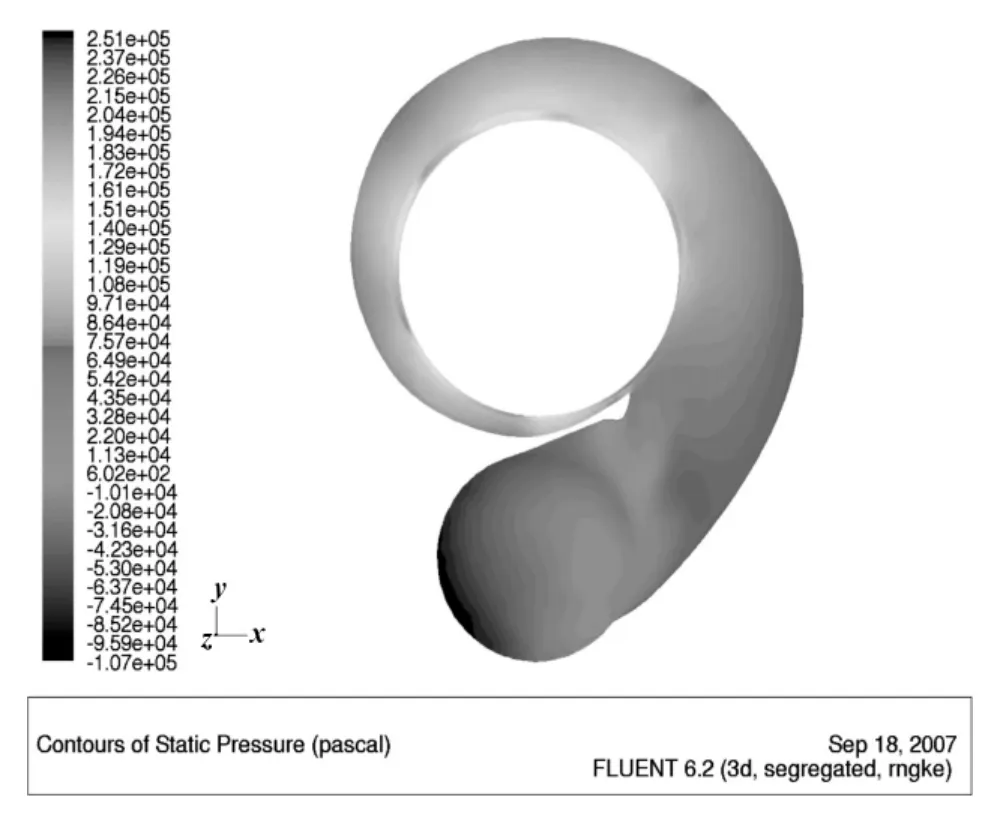

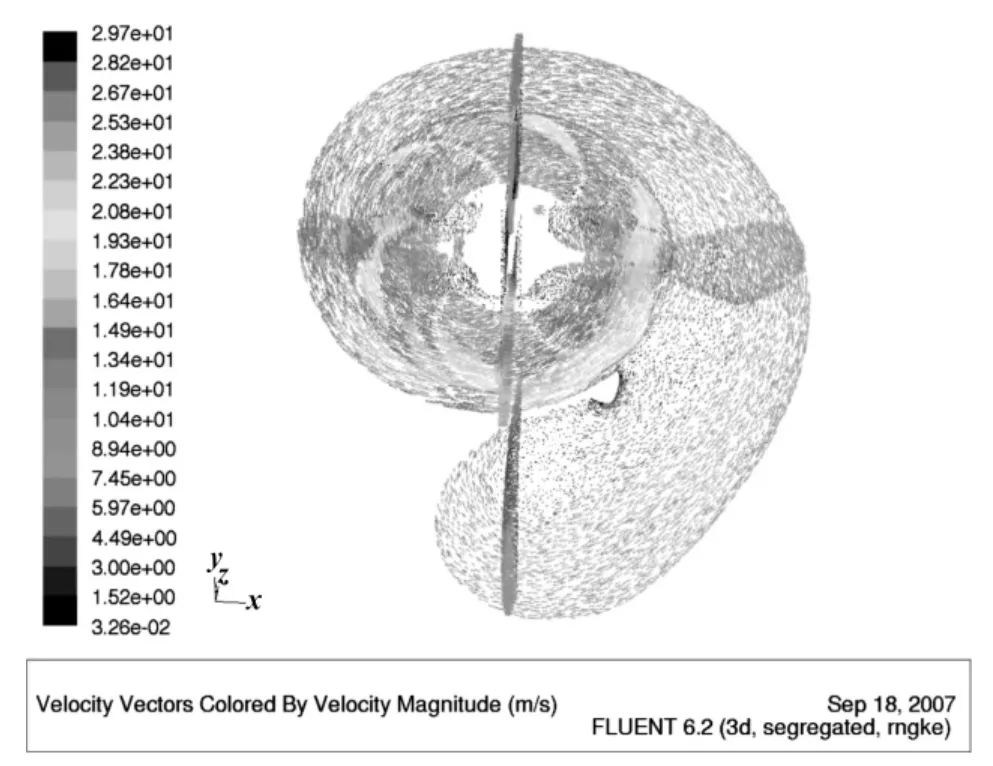

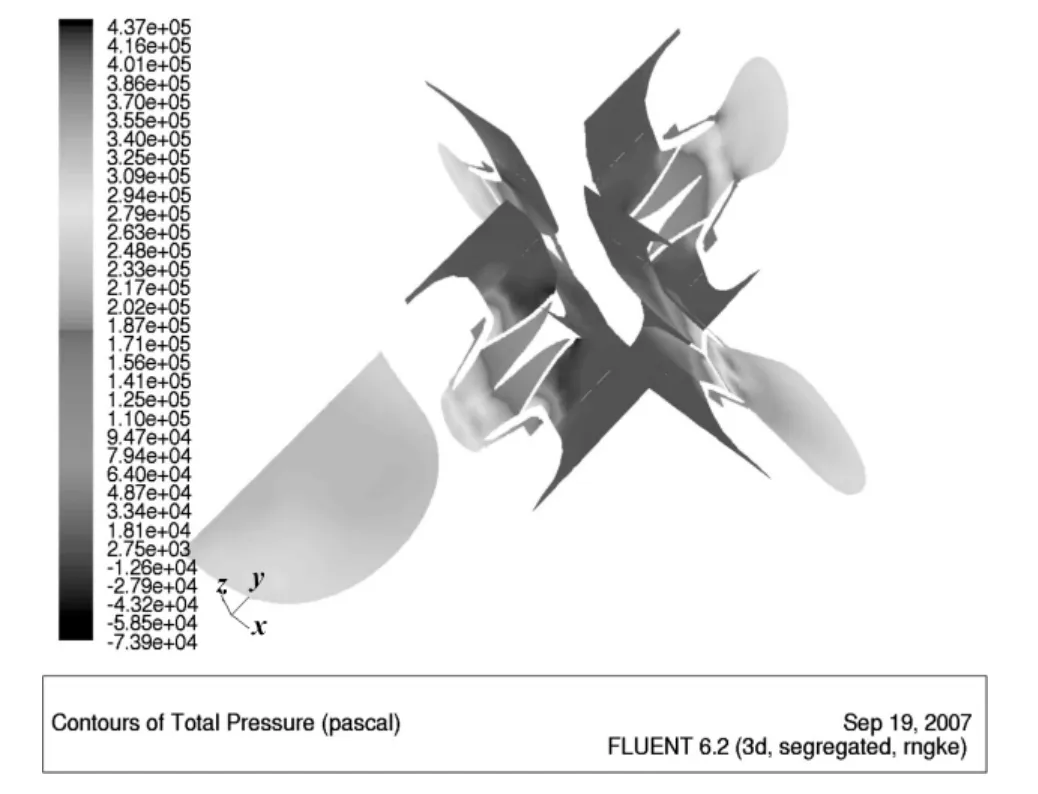

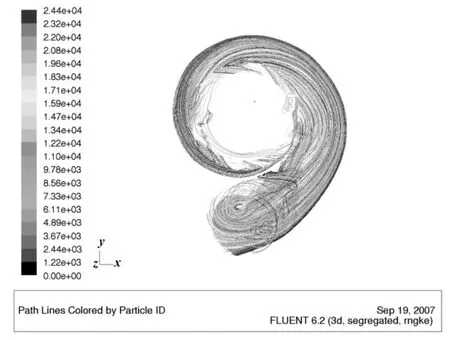

为了节省篇幅,仅给出Q=5 729 L/min、n=1 568 r/min 流场工况的分布,其他流场工况的分布省略。各文件夹按流量命名,图片为该流量工况下数值模拟计算后取得的压力、速度矢量、流动迹线分布。后面的性能预测计算是以这些数值模拟计算结果为基础。压力分布、速度矢量分布、总压力分布及轨迹分布分别见图7—12。

图7 叶片静压分布

图8 油泵叶轮壁面上的静压分布

图9 涡壳壁面上的静压分布

图10 泵截面的速度矢量分布

图11 油泵某截面的总压分布

图12 油泵某截面的迹线分布

3 结论

对600 MW机组的升压泵进行研究,采用目前该领域的先进研究手段和技术,解决该类设备研制过程中所涉及的重要共性问题。

研究的大型机组能实现单机容量600 MW机组及其配套产品的大部分部件国产化设计和制造。设计的“主油泵供油系统”的系统效率经过计算和验证大于49%,大大高于传统的“主油泵与射油器组成的供油系统”的效率。

设计和优化的升压泵可用于超临界参数及常规的600 MW级的发电机型,可替代国外进口的部分产品,产生较大的经济效益和社会效益。

目前,600 MW级机型仍为国内主要发电机型,该研究对国内发电设备制造技术和能源工业的进一步发展有重要的参考意义和一定的应用价值。

【1】许乃同.大功率汽轮机组润滑油系统的可靠性[J].动力工程,1992,12(3):8-12.

【2】GONZALEZ J,BLANCO E,SANTOLARIA C.Numerical Simulation of the Dynamic Effects due to Impeller-volute Interaction in a Centrifugal Pump[J].ASME Journal of Fluids Engineering,2002,124:348-355.

【3】胡婉,赖喜德,符杰,等.基于多工况性能预测的主油泵改型及优化设计[J].热力发电,2009(8):118-121.

【4】徐朝晖,吴玉珍,吴玉林,等.高速离心泵内部流动数值计算结果研究[J].水泵技术,2003(1):16-20.

【5】赖喜德,邵国辉,王建录,等.基于性能预测的主油泵优化设计[J].西华大学学报:自然科学版,2008(6):1-5.

【6】郑善合,徐鸿,胡三高,等.汽轮机轴向胀差实时在线监测的研究[J].华北电力大学学报,2007,34(6):51-56.