基于MasterCAM的等牙顶宽变螺距螺杆的数控四轴铣削加工

孔杰,覃岭,高文博,揭晓

(1.贵州电子信息职业技术学院,贵州凯里556000;2.顺德职业技术学院,广东顺德528333;3.台州科技职业学院,浙江台州318020)

变螺距螺杆广泛应用在塑料、橡胶、造纸、饮料灌装、航空机械、船舶工业等领域[1]。所以,此类螺杆的加工也日益成为工程技术人员需要考虑的问题。

变螺距螺杆的加工方法较多,目前主要有如下几种:(1)仿形铣削加工法[2],这种方法是铣刀在绕自身轴线旋转的同时,工件一方面作旋转运动,另一方面作不等速的轴向移动,刀具在工件上加工出变螺距螺旋槽;(2)刀具变速移动加工法[3],这种方法采用普通车床加工,在工件作匀速旋转的同时,刀具根据螺杆螺旋线变化的规律沿工件轴向作进给运动;(3)数控车削加工[4],是用数控加工程序控制刀具运动轨迹,得到要求的变螺距螺杆;(4)数控铣床加工法[5],特别是四轴联动数控铣床加工,由于可以降低夹具、刀具成本,同时提高产品加工精度,因此应用越来越多,已逐步成为企业加工变螺距螺杆的主要方法。

1 等牙顶宽变螺距螺杆结构分析

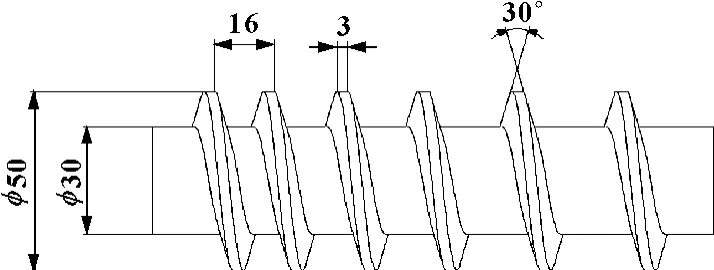

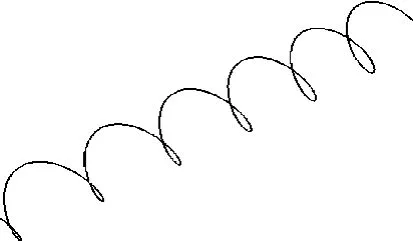

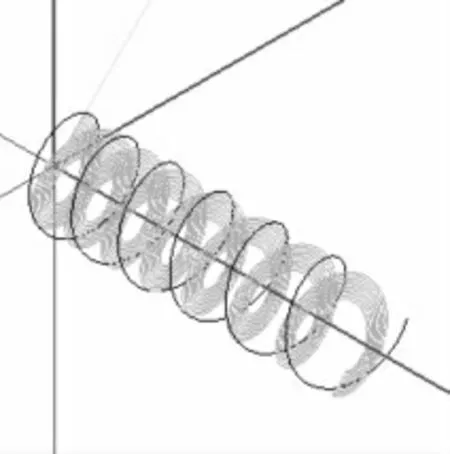

这里以图1所示等牙顶宽变螺距螺杆进行螺杆的结构分析。

图1 等牙顶宽变螺距螺杆

该螺杆为右旋变螺距螺杆,螺杆的初始螺距为16 mm,螺杆螺距增量为2 mm,螺旋线为8圈,牙顶宽为3 mm,螺杆螺距的排列符合等差数列规律,即:

式中:Pn为第n圈螺旋线的螺距,单位为mm;

n为螺旋线圈数;

P1为初始螺距,单位为mm;

K为螺距增量,单位为mm。

将已知条件代入式(1),得到螺杆的最大螺距为:

Pn=16+(8+1)×2=34 mm

螺杆螺旋线上任意点至螺旋线起始点,在螺杆轴线方向上的距离为Sn,Sn符合等差数列前n 项和规律,即:

将已知条件代入式(2),得到螺杆螺旋部分轴向总长为:

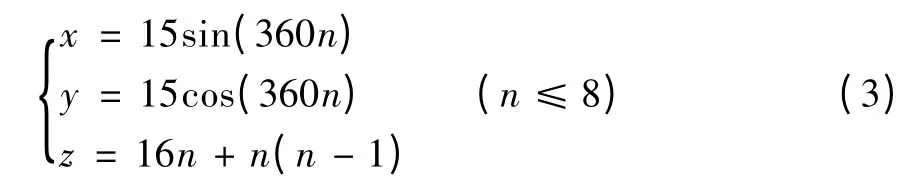

由计算机图形学及解析几何学可知,螺杆螺旋部分是由一梯形截面绕螺旋线导动形成,根据圆的参数方程得到螺旋线参数方程为:

2 等牙顶宽变螺距螺杆四轴加工工艺

2.1 数控加工工艺流程分析

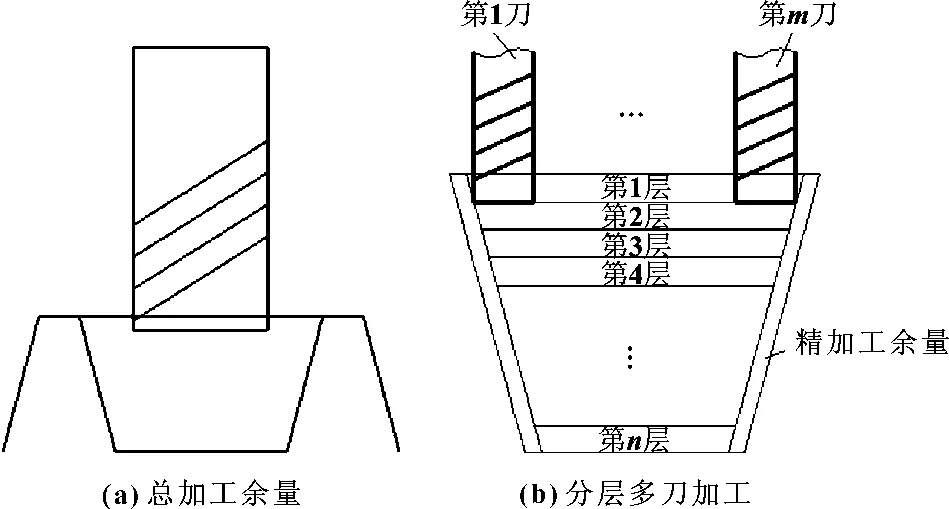

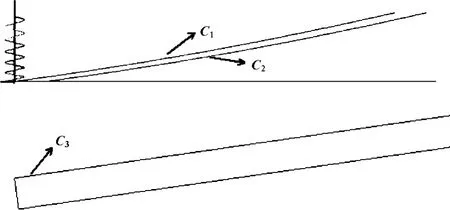

采用四轴立式加工中心进行螺杆螺旋槽的铣削加工,通过x轴与A轴的联动完成铣削螺旋槽的加工任务(即A轴旋转一周,铣刀x 向走刀一个螺距),用分层斜进法通过z轴进给进行分层铣削[6]。由于径向加工余量较大,应采用径向(即z 向)分层法进行铣削,又因为其最大螺距已达34 mm,为了减小刀具加工时的切削力,保证刀具安全,沿螺杆轴向 (即x向)的切削余量必须分为多次进刀加工。在加工工艺上,把径向(即z 向)加工余量分为若干层,如图2所示(图中的梯形为螺杆中一个牙槽的总余量),首先在螺旋槽中线上粗加工,再由外至内分层加工,具体层数可由铣刀背吃刀量确定,各层加工沿梯形牙槽左侧向下斜进,斜壁锥角为15°。

图2 分层铣削法图解

为了保证螺旋槽的加工质量和精度,在加工工艺上分为螺旋槽整体形状的粗加工、螺旋槽侧面的精加工、螺旋槽底部精加工和槽底部清根等几个工序。

2.2 装夹方法

在螺杆的加工过程中,为保证工艺系统具有足够的刚度,在工艺上采用一端用卡爪夹持、另一端用顶尖支撑的方法进行装夹。

2.3 刀具选择

根据不同的加工工序,选择不同的刀具。粗加工螺旋槽整体形状时,应优先考虑刀具的硬度和耐磨性,通过选择合理的刀具角度和切削用量来弥补刀具强度和韧性的不足,所示粗加工工序选用刀具材质为硬质合金YT15、直径为φ8的四刃平底刀进行立铣粗加工;精加工时选择R3 球刀精加工螺牙两侧,φ6 平刀精加工牙槽底及清根。

2.4 切削用量的选择

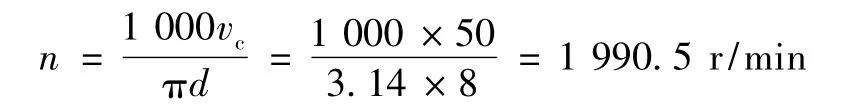

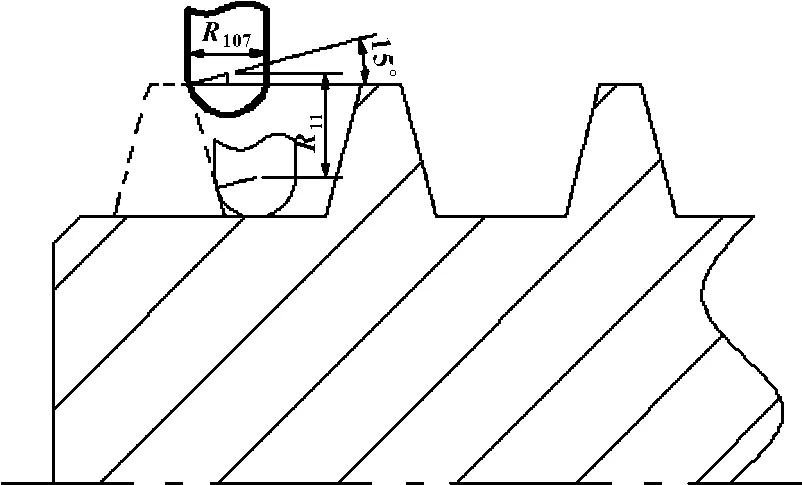

粗加工时,每齿进给量fz=0.02 mm,切削速度vc=50 m/min,切削深度为ap=1 mm。则主轴转速为:经圆整后为n=2 000 r/min。

进给速度F=fz×z×n=0.02×4×2 650=212 mm/min。

精加工时,可选择n=3 500 r/min,F=300 mm/min。

2.5 工艺路线

(1)选择φ8 平底刀进行粗加工,螺牙两侧及底边留余量0.2 mm。由于牙高H=10 mm,设置切削深度ap=1 mm,因此,径向分10层进行切削加工。

(2)选择R3 球刀进行侧面精加工,φ6 平底刀精加工底面及清根,如图3所示,图中R107与R11均为宏程序中参数而非尺寸。

图3 精加工示意图

3 图形绘制与加工程序编制

3.1 绘制螺旋槽的二维图

按照图纸要求,利用MasterCAM软件的几何图形设计工具,绘制等牙顶宽变螺距螺杆的引导螺旋线[7],如图4所示。为方便使用四轴数控铣床进行铣削加工,该螺旋线需展开成平面曲线,如图5所示。

图4 螺杆螺旋线图形

图5 螺旋线的展开曲线

平面曲线C1为0°位置的螺旋线展开线,平面曲线C2为位置角度180°的螺旋线展开线,将平面曲线C1左右偏置1/2 牙顶宽后形成两条平面曲线,联接两曲线形成封闭曲线C3。

3.2 粗加工数控程序的编制

螺杆螺旋槽的粗加工必须除去螺旋槽里的大部分加工余量,避免精加工时加工量过大,影响零件的加工精度、表面质量和加工效率。

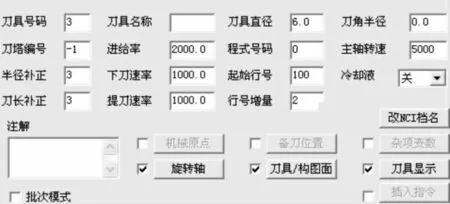

数控加工程序采用MasterCAM软件编制,在加工工艺参数的选项中设置有关参数,其中加工中刀具参数设置如图6所示。

图6 刀具参数设置

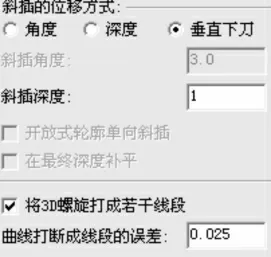

由于螺旋式渐斜垂直下刀的加工方式能有效减少空刀,提高效率,所以采用螺旋式渐斜进刀方式。其参数设置如图7所示,产生的刀具路径如图8所示。

图7 渐降斜插参数设置

图8 螺旋槽中线粗加工刀路

3.3 二次粗加工

对变螺距螺杆螺旋槽中线进行粗加工后,螺旋槽内的加工余量还是比较大而且不均匀,如果接着对螺旋槽进行精加工,将会影响零件的精度和表面质量,因此还需要对螺旋槽进行二次粗加工。

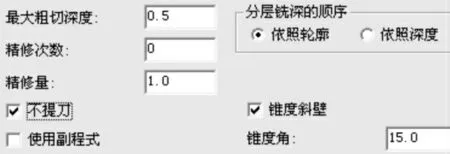

串联平面曲线C3,对螺旋槽进行二次粗加工,分层加工的参数设置如图9所示。

图9 分层加工参数

3.4 精加工

串联平面曲线C3进行螺旋槽侧壁的精加工,刀具选R3 球刀,在z轴进行分层铣削,切削深度设为0.2 mm,φ6 平刀精加工牙槽底及清根,清根最大切削深度设为0.1 mm。

3.5 模拟实体验证

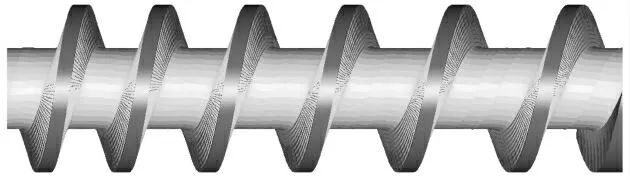

进行相关的设置后,模拟仿真加工后的效果如图10所示。

图10 模拟实体加工效果

4 结束语

使用MasterCAM 编制变螺距螺杆零件的加工程序,采用四轴数控铣床进行加工,与使用手工编程的数控加工相比,大大缩短了加工程序的编写和输入时间,降低了手写加工程序因不便检测而造成加工损失的风险,因此,提高了编程的效率。应用计算机编程技术,使刀具路径的密度合理增大,这有利于保证零件的加工精度及表面质量。通过应用后处理生成的加工程序,在四轴数控铣床上加工该零件,顺利完成了试切加工,达到了零件图纸规定的精度和表面质量要求。

【1】孙伟,范成岩.基于变螺距螺杆加工的普通机床改造[J].机床与液压,2006(1):167-168.

【2】白宇,王平.变螺距螺杆的加工方法[J].现代制造工程,2008(1):24-26.

【3】王永康.变螺距螺杆加工方法[J].食品机械,1987(2):7-8.

【4】刘伟,余英良.大尺寸变螺距丝杆的数控加工[J].农业机械学报,2006,37(5):148-152.

【5】张延.等牙顶宽变螺距螺杆的数控四轴铣削加工[J].金属加工,2011(2):66-69.

【6】揭晓,覃岭.大导程、变螺距螺杆的研制[J].机床与液压,2011,39(24):31-33.

【7】李云龙.MasterCAM9.1数控加工实例精解[M].北京:机械工业出版社,2004.