螺栓球定心卧式钻攻机床构型设计

张建忠,沈艳河,李自鹏

(黄河水利职业技术学院机电系,河南开封475004)

大量工程实践[1-2]和理论计算[3-4]表明,螺栓球的加工质量是决定空间结构网格安全稳定性的主导因素。其中,螺栓球的形位误差和螺纹误差是加工中影响质量的最主要问题,依照标准,目前行业中螺纹孔精度和角度误差的合格率普遍不超过30%,有的误差甚至超过国家规定标准10倍以上[4],施工时多采用强迫安装,使局部受力过大,应力集中显著,严重影响空间结构的安全。随着大型、超大型空间结构日益增多,对螺栓球精度的要求越来越高,安全性问题日益突出。

造成以上结果的原因是行业内采用改造的普通机床和人工加工方式,不能适应螺栓球加工的特点,补偿繁琐,劳动强度大,生产效率低。随着数控技术发展,采用数控加工中心是一种解决方案,行业上曾出现利用美国辛辛那提数控中心加工螺栓球的生产方式,采用普通立式加工联合2轴数控转台进行加工,但螺栓球受力巨大,为维持加工刚性需减少进给速度,而无法在行业中推广。

开发螺栓球专用加工机床,适应螺栓球加工特点,提高加工精度和效率,是空间网架结构行业亟需解决的问题。

作者针对螺栓球加工的特点,分析了螺栓球加工中的受力情况和误差来源,提出了定心加工方案和卧式机床设计,依据分析结果计算了各个功能部件的受力以及装配要求。

1 加工条件

设计螺栓球时,依据专用软件的计算结果决定单个螺栓球中螺栓孔的尺寸和方位,属于单件生产。螺栓球直径为120~300 mm,加工进给量150 mm以内,属短进给加工。

不考虑基准面和孔,螺栓球中每一个螺纹孔加工分为4步:铣平面→钻孔→倒角→攻丝。其中,受力或力矩最大的步骤是钻孔和攻丝。随着建筑大型化,螺栓球最大孔直径已经达到M50以上。以M40为计算实例,钻孔的轴向钻削力接近1×104N,攻丝力矩达到200 N·m,属于重力切削加工。因此,加工中应使用锁紧装置和静态加工方法增强加工稳定性和刚性,并应尽可能实现加工中各个部件的受力基本均匀。

另一个现实条件是:由于螺栓球为单件加工,应尽可能使用自动设备加工,减少人工使用量和编程量,以提高效率。

2 球心定位结构设计

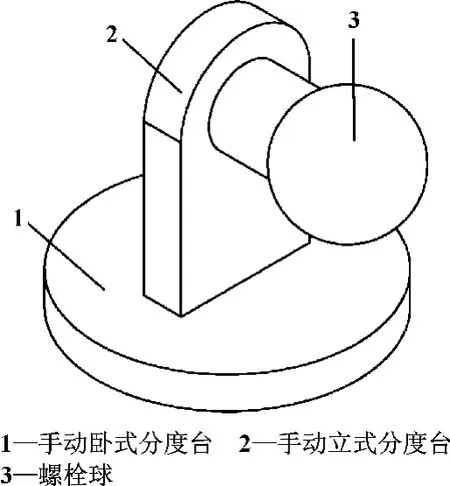

根据加工条件,螺栓球和钻孔等刀具的相对位置和姿态调整装置是加工中心的主要部件。目前采用规格较大的卧式转台(轴线竖直)上直接放置立式转台(轴线水平)的普通分度转台,两个转台的台面转动轴线在空间上相交布置(或交叉),螺栓球通过专用夹具利用基准平面和螺栓孔安放在立式转台盘面上,两转台轴线交点与螺栓球心不重合,这种螺栓球姿态调整形式如图1所示。

图1 传统姿态调整形式示意图

以上布置方式的缺点是:(1)在调整螺栓球姿态时,需另设直线进给装置补偿螺栓球球心位移,增加控制轴数量;(2)加工时由于球心位置不确定,增加了相邻球面螺纹孔的形位误差;(3)加工误差对螺栓球加工的初始姿态敏感,转台姿态角度需严格以初始位置为基准,调整关系多为超越函数,且随着螺栓球规格变化,复杂性显著提高。

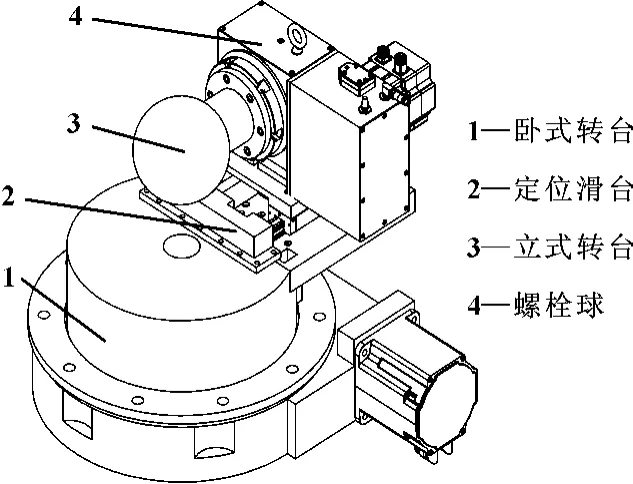

为减少误差,以卧式和立式转台转动轴线在空间相交的空间固定点作为基准点定位螺栓球球心位置。螺栓球利用专用夹具固定在立式转台的转动面,通过专用夹具使螺栓球球心穿过立式转台的转动轴线,调整滑台前后位置,利用装配关系使球心和空间固定点重合。设置滑台的另一个作用是可使用一个夹具通过调整位置的方法实现全规格螺栓球加工。

采用球心定位方式如图2所示,卧式转台1 上安置滑台2,滑台上设置立式转台3,在立式转台上装夹螺栓球4,形成以空间固定点为加工基准的结构,消除上述误差因素,提高加工精度。

图2 球心定位

3 球心定位误差分析

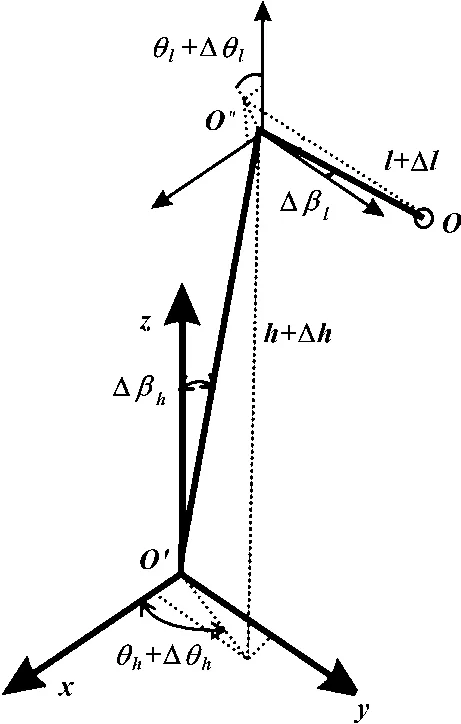

加工机构中误差传递建模往往是设计中的重点[5]。以传统姿态调整装置为基础,建立误差分析坐标系如图3所示。

图3 误差分析示意图

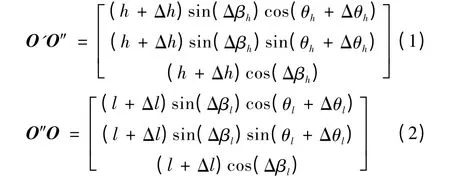

图中,点O表示球心位置,定位误差取决于卧式分度台底面轴心到分度台轴线交点的矢量O'O″,以及从分度台轴线交点至点O 矢量OO″,两者的矢量和即为球心点O 相对于底面轴心的矢量,矢量中的误差项即为螺栓球球心点定位误差。以图3下方所示建立坐标系,两个矢量分别为:

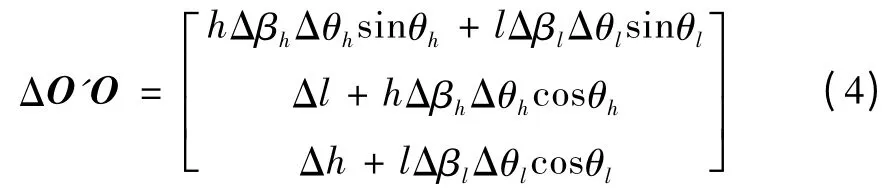

式中:h为无误差情况下底面轴心点至分度台轴线交点的距离;l为无误差情况下分度台轴线交点至螺栓球球心点的距离;Δh为底面轴心点至分度台轴线交点的误差;Δl为分度台轴线交点至螺栓球球心点的距离误差;θh、θl分别为卧式和立式分度台(转台)转动角度;Δθh、Δθl分别为卧式和立式分度台角度定位误差;Δβh、Δβl分别为立式和卧式分度台(转台)轴线摆动误差。

球心点的误差矢量为:

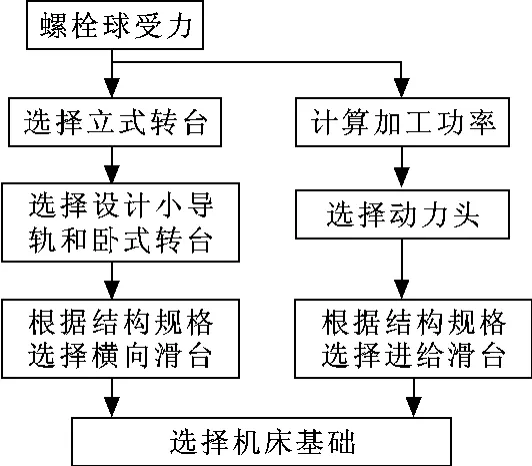

根据式(3),使用泰勒级数化简,略去高阶小误差值,所得球心点误差矢量值为:式(4)显示:球心点误差值随卧式(立式)分度台转动角度不同而发生变化;转台的摆动角度误差Δβ和转动角度误差Δθ与设计中心距离h 和l 共同作用影响球心点误差。值得注意的是:减少中心点距离,可有效减少球心定位误差。

以图2球心定位结构为模型,得到l=0,球心点误差为:

式(5)显示:由于采用球心定位结构,较传统定位减少了两个误差项,定位精度提高。

4 机床布置结构设计

另外一个影响加工设备刚性的关键因素是机床布置形式,目前螺栓球加工设备普遍采用普通车床改造小刀架进行人工分度补偿,为行业主流加工设备形式。

较一般立式加工中心或龙门铣床等加工设备,车床等卧式加工设备更易获得高刚度和低成本,适应长时间高强度的切削加工;且结构紧凑,适应前述机床受力极大和螺栓球进给较小的特点,以及螺栓球的多工序加工。且要求刚性好的机床多采用卧式加工方式[6]。

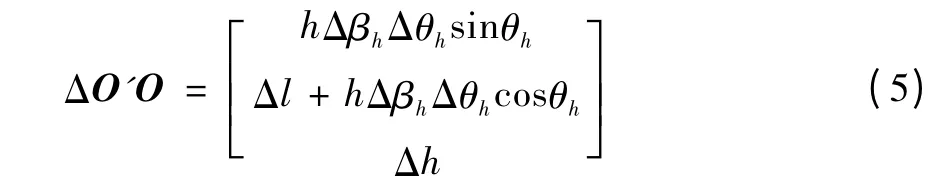

综上,专用加工机床采用卧式布置是一种合理形式。设计如图4所示,主要由4个功能部件构成:联合数控转台1,钻铣攻丝动力头2,进给滑台3 和横向进给滑台4。各功能部件功能为:联合数控转台控制螺栓球的姿态;钻铣动力头装夹切削刀具提供切削主运动,经改造可自动换刀;进给滑台沿纵向进行进给,为加工切削的主要进给,亦可作为自动换刀装置部分;横向进给滑台用于铣削平面时的进给。卧式数控转台的有效转动角度为120°,立式数控转台的有效转动角度为360°。立式数控转台的定位孔需要安装专用夹具,调整并使得螺栓球心和转台轴线交点相交于一点。需要指出:数控转台在加工时处于静止状态,因此需液压锁紧装置以增强系统刚性和承载力,即“静态加工”。

图4 卧式布置形式

以上布置方式简单易行,各个功能部件任务明确,无需过高配合要求,显著降低机床精度要求,且均有标准化产品,只需根据加工空间和受力情况进行选择即可。

5 机床功能部件设计

确定机床结构形式之后,需要计算机床规格尺寸。在加工螺栓球的4个工序中,受力最大的为钻孔和攻丝。自直攻法被普遍采用以来,钻孔攻丝均一次成型,所需动力扭矩较大,是选择主轴电机功率和传动机构的主要因素。

以加工螺纹孔径为基本设计条件,依据文献[7]中钻削力和攻丝扭矩计算公式给出最大钻孔轴向力和攻丝转矩,作为选择主轴动力的基础条件。其中,轴向钻削力计算公式:

式中:F为钻削过程中所需钻削力,N;CF为660;d0为工件加工的孔径,10~50 mm;xF为1;yF为0.7;f为0.2 mm/r;KF为1。

周向攻丝转矩计算公式:

式中:T为攻丝过程中所需力矩,N·m;CT为0.264;P为螺纹螺距,取偏于安全的较大值3 mm;d0为工件加工的孔径,10~50 mm;xT为1.4;yT为1.5;KT为1。

计算结果表明:以最大孔径50 mm为例,最大受力超过10 000 N,最大转矩超过300 N·m。

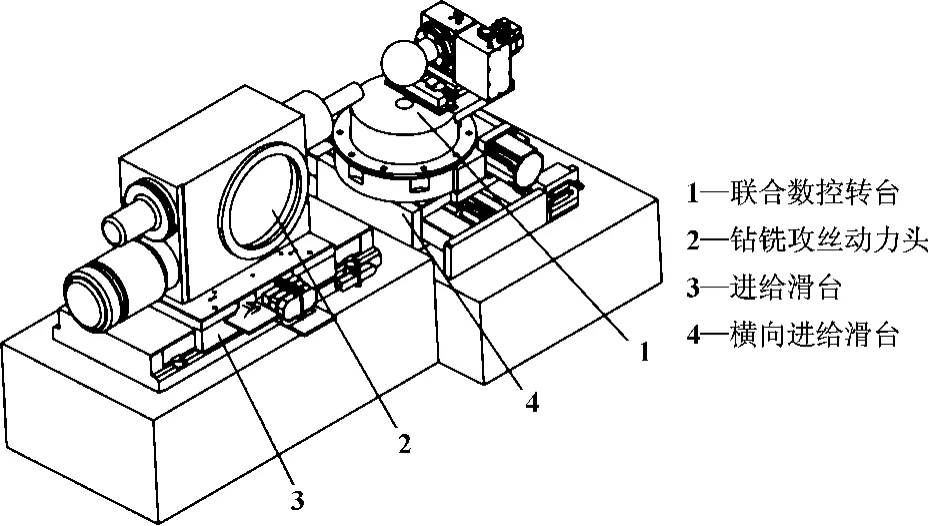

以上述计算为基础,计算并选择进给滑台和数控转台规格,进而选择伺服电机和机床基座。计算顺序如图5所示。

图5 各个功能部件计算选择顺序

功能结构件的设计原则:从调整螺栓球姿态的核心部件出发,逐步计算和选择各个功能部件。需要说明:设计中动力头主轴轴心与立式转台轴心重合,各功能部件装配中需增加连接件,保证精度。

6 部件刚性设计

有限元分析可以有效地解决刚性优化问题[8]。由于最大受力超过1×104N,机床各功能部件均为串联连接方式,其受力变形对最终的加工精度影响巨大,需要进一步设计以保证最终加工精度。

对薄弱部件的薄弱环节进行刚度设计是机床刚性设计的重点。由于结构尺寸因素,与滑台和动力头等部件相比,较薄弱的环节是联合数控转台装置,因此,可用以此部件作为刚度设计的主要内容。同时,数控转台装置也是力传递链的起点,以分析结果为条件可对力传递路线中的其他部件进行分析计算。

联合转台中,由于蜗轮蜗杆副和制动机构的存在,受力状态复杂,难于进行真实分析。考虑到受力总会传递至数控转台的壁面,因此,忽略其他如涡轮等因素,以立式转台壁面厚度和转台转动角度为变量,分析计算在极限受力状态下的球心点位移,进行限制性设计,是合理可行的,以此作为刚性设计的主要内容。

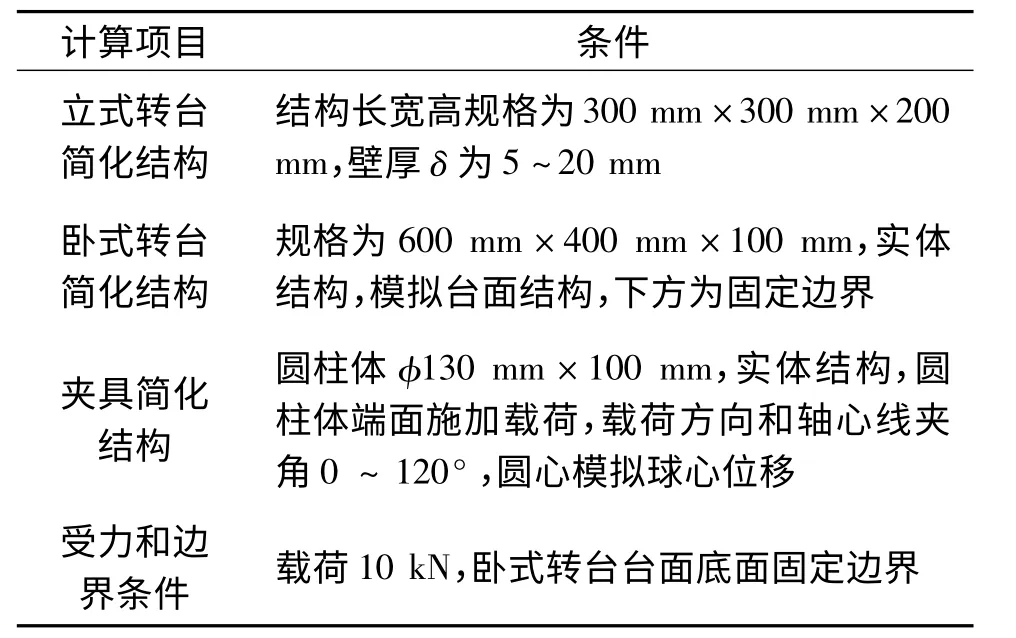

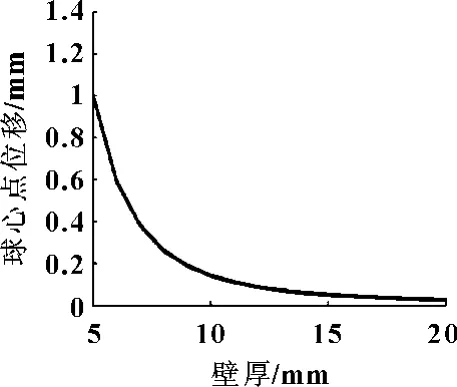

计算案例简化条件如表1所示。

表1 计算案例条件

计算简化和有限元模型如图6所示。

图6 计算简化图

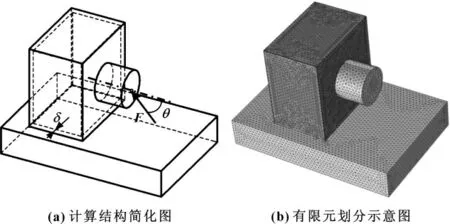

如图6(a)所示,以立式转台壁厚δ和受力角度θ为影响因素,利用COMSOL有限元软件研究球心点位移情况,铸铁材料,划分12万单元数量如图6(b)所示。计算结果显示:在δ=15 mm时,转台转动角度θ 和球心点位移关系如图7所示,当受力方向与立式转台轴线垂直时,球心点位移最大,达到48.6 μm。

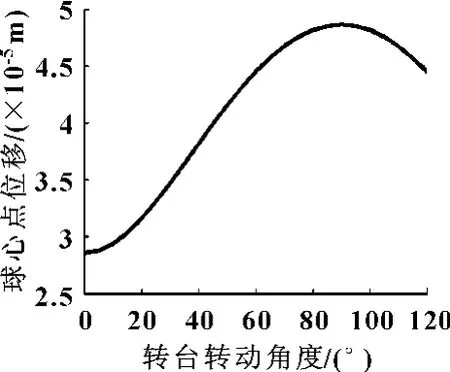

δ=5~20 mm时球心点位移的变化规律如图8所示。当壁厚增加至15 mm以上时,球心点位移减少至0.05 mm以下。考虑到立式转台内部主轴分担受力,可认为加工精度基本上得到保证。

图7 转台转角与球心点位移关系

图8 立式转台壁厚与球心点位移关系

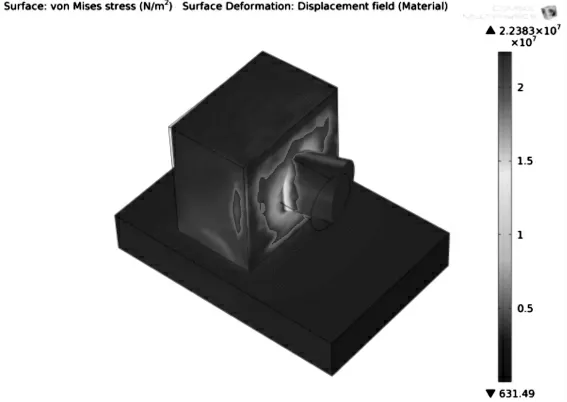

壁面厚度δ=20 mm条件下,Mises 当量应力示意图如图9所示。主要危险载荷分布于立式转台与夹具的连接处,事实上也是球心点位移的主要驱动变形,而卧式转台受力不大,由此也可证明忽略其形状的假设是合理的。图中显示:应力最大22 MPa,远小于允许强度。在δ=7 mm时受力最大值上升为204 MPa,说明立式转台壁面和夹具连接处结构对机床刚性影响巨大,需要加强措施。

图9 应力示意图

7 结论

针对45号钢螺栓球的直径为10~50 mm 螺纹孔全系列加工特点,设计专用加工机床,采用球心定位结构和卧式机床布置形式,进行了误差影响因素分析和受力状态下的机床刚性有限元分析,提出了机床的设计思路。结果表明:

(1)采用卧式转台和立式转台的轴心交点和螺栓球球心重合,实现球心定位,能够减少两项设计和避免补偿加工误差;

(2)球心定位结构的薄弱环节在于立式转台,将立式转台结构简化为空心体,当壁面厚度在15 mm以上时,球心点位移在0.05 mm以下,考虑内部减速机构的分担作用,可认为刚度能够保证加工精度;

(3)有限元简化模型中,立式转台的台面和夹具连接部分为应力集中区域,在设计中需要加强;

(4)机床设计应以联合转台结构为出发点,依据机床受力逐步扩展。

设计螺栓球加工机床时,应考虑的因素较多,包括摩擦刚度和辅助构件等构型设计,需要进一步研究。

【1】阮斌,张平,尹志明,等.螺栓球节点网架偏心对杆件影响分析[J].建筑技术开发,2007,34(5):8-9,17.

【2】易贤仁,陈绍元,司敏,等.发电厂干煤棚螺栓球节点网架节点破坏分析[J].华中科技大学学报:城市科学版,2009,26(3):71-74.

【3】梅倩,龚景海.螺栓球加工精度对网格结构受力性能的影响[J].施工技术,2011,40(8):30-32.

【4】牛书静.螺栓球的制造质量不容忽视[J].科技资讯,2006(2):172-173.

【5】林洁琼,邱立伟,卢明明.基于多体系统理论的精密加工中心综合误差建模[J].机床与液压,2011,39(21):39-43.

【6】张凯,刘春时,李焱,等.HMS125p型四轴联动精密卧式加工中心的研制[J].机床与液压,2011,39(24):1-4.

【7】杨叔子.机械加工工艺师手册[M].北京:机械工业出版社,2001.

【8】王延忠,吕晓宇,孙红梅,等.基于ABAQUS的高速立式加工中心床身的优化设计[J].机床与液压,2011,39(5):64-67.