臭氧处理小麦生产低菌粉的研究

周建新 张杜鹃 林 姣 包月红 吴萌萌

(南京财经大学粮食储运国家工程实验室,南京 210046)

小麦粉作为人们的主食和食品工业的重要原料,对保证人民身体健康和食品等工业制品的质量安全至关重要。但由于小麦粉中含有碳水化合物、蛋白质、无机盐等丰富的营养成分,因而它们为微生物的生长繁殖提供了良好的营养条件。一旦条件适宜,微生物即生长繁殖,造成小麦粉的发热霉变,甚至会产生真菌毒素,对品质和食用安全造成严重的影响[1]。但我国以往的小麦制粉重点放在原料的可见杂质清理、加工成品的“细”、“白”等外观及谷物自身品质特性上,没有对微生物污染作任何处理,而且小麦粉标准中没有微生物的限量指标。基于对小麦粉储藏安全和消费者食用安全保障的需求,衍生出低菌小麦粉的概念,即在传统的小麦制粉过程中增加“去除携带的微生物、抑制过程繁殖、杜绝新增污染”等功能,保证加工出的小麦粉中微生物指标达到要求[2](如澳大利亚小麦粉微生物限量指标:菌落总数≤104CFU/g,大肠菌群≤102CFU/g,蜡样芽孢杆菌≤10 CFU/g,嗜温芽孢菌≤102CFU/g,酵母菌与霉菌≤103CFU/g[3])。由于我国小麦的带菌量高,在目前国内尚无低菌小麦制粉技术与装备的情况下,难以用国产小麦加工出满足低菌要求的小麦粉。研究人员通过对小麦制粉过程中微生物污染及其变化规律的研究,明确了影响小麦粉微生物数量的主要因素为原料小麦和润麦过程[4-5]。因此,降低小麦微生物含量,控制润麦环节的微生物增殖,是生产低菌小麦粉的关键。而臭氧作为一种广谱高效消毒剂,可快速杀灭各种细菌繁殖体和芽孢、真菌等,且由于其稳定性差,很快会自行分解为氧气,不存在任何残留[6]。近年来,臭氧在食品行业的应用得到快速发展[7-8]。因此对国产小麦采用臭氧处理以减少原料小麦表面的微生物数量,并控制润麦环节的温度生产低菌小麦粉,对我国小麦粉及其制品的储藏和食用安全具有重要的现实意义。

1 材料与方法

1.1 材料

小麦:白硬麦,二等,2011年收获,常规储藏3个月,含水量为12.5%,南京铁心桥国家粮食储备库石埠桥库区。

1.2 仪器与设备

JR-Y10氧化灭菌箱:南京金仁环保科技有限公司;101-3AS电热鼓风干燥箱:上海苏进仪器设备厂;Quadrumat Junior磨粉机:德国 Brabender公司;JJ-2B组织捣碎匀浆机:江苏省金坛市荣华仪器制造有限公司;SW-CJ-1F单人双面净化工作台:苏州净化设备有限公司;SYQ-DSX-280B不锈钢压力蒸汽灭菌器:上海申安医疗器械厂;GNP-9160隔水式恒温培养箱:上海三发科学仪器有限公司;HY-4调速多用振荡器、HH-4数显恒温水浴锅:国华电器有限公司;TP-214电子天平(精度0.000 1 g):丹佛仪器(北京)有限公司。

1.3 试验设计与方法

1.3.1 臭氧处理小麦对小麦粉微生物量与脂肪酸值影响的因素分析

1.3.1.1 臭氧处理浓度的影响

经清理的小麦1 kg,每份分别用臭氧浓度55、75、95 mg/kg处理 15 min,以未用臭氧处理小麦对照,放入1 000 mL的无菌烧杯中,添加规定量的无菌水进行润麦[9],要求边喷洒边搅拌,使水和小麦充分混合均匀,无菌保鲜膜密封烧杯口,放置于避光处。每隔一段时间颠动烧杯使润麦均匀,室温润麦24 h后,制粉过筛80目,小麦粉置于无菌袋中,进行指标检测。

1.3.1.2 臭氧处理时间的影响

经清理的小麦1 kg,每份分别用臭氧浓度75 mg/kg处理10、15、25、35 min,以未用臭氧处理小麦对照,以下操作同1.3.1.1。

1.3.1.3 润麦温度的影响

经清理的小麦1 kg,每份分别用75 mg/kg臭氧气体经15 min处理,以未用臭氧处理小麦对照,放入1 000 mL的无菌烧杯中,添加无菌水混匀,无菌保鲜膜密封烧杯口,分别置于10、20、30、40℃恒温培养箱中润麦,以下操作同1.3.1.1。

1.3.2 臭氧处理小麦生产低菌粉的工艺条件优化

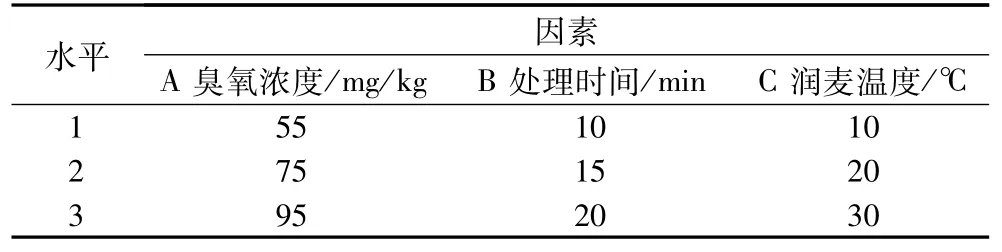

在单因素试验的基础上,按表1选取3因素3水平,对臭氧处理小麦生产低菌粉的工艺条件进行优化。

表1 正交试验因素水平表

1.4 测定指标与方法

小麦粉的测定指标包括:菌落总数、需氧芽孢菌数、蜡样芽孢杆菌、霉菌量、大肠菌群和脂肪酸值。菌落总数的测定按照GB 4789.2—2010;需氧芽孢菌数的测定按照NY/T1331—2007;蜡样芽孢杆菌的测定按照SN 0176—1992;霉菌量的测定按照GB 4789.15—2010;大肠菌群的测定按照GB 4789.3—2010平板计数法;脂肪酸值的测定按照GB/T 15684—1995。

1.5 数据处理方法

每个试验重复3次,每个指标测定重复3次,测定数据通过Excel处理,结果报告采用平均数±标准差,并用SPSS软件进行显著性分析。

2 结果与分析

2.1臭氧处理小麦对小麦粉微生物量与脂肪酸值影响的因素分析

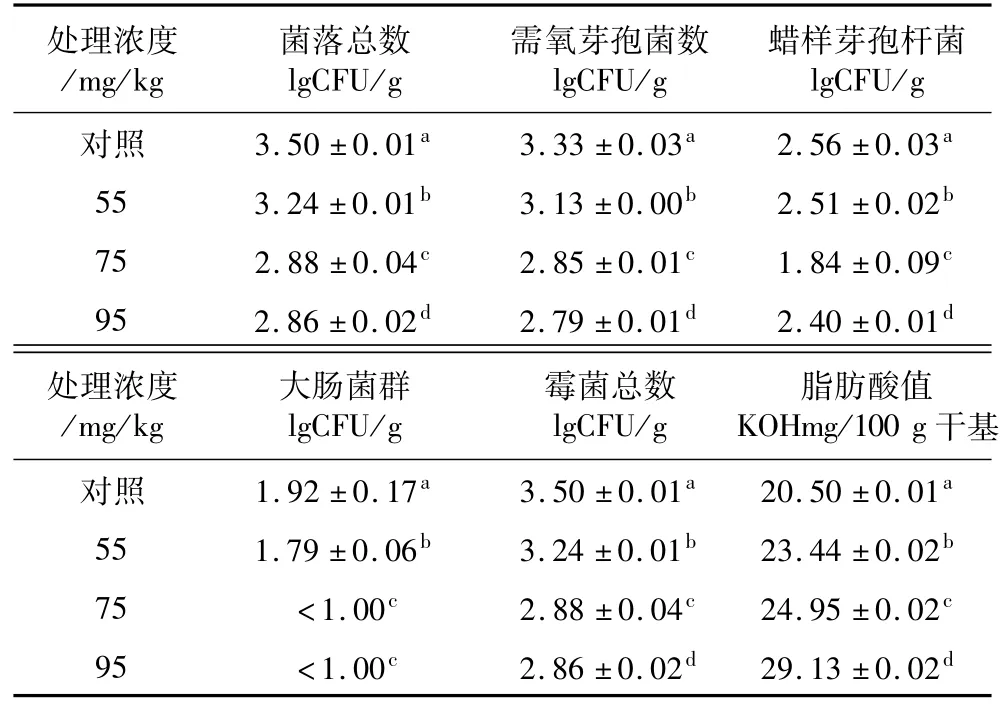

2.1.1 臭氧处理浓度的影响

臭氧处理浓度对小麦粉微生物量与脂肪酸值影响的测定结果如表2所示。由表2可知,小麦经臭氧处理、加工后小麦粉中的微生物量均有所下降,当臭氧浓度达到75 mg/kg时,小麦粉中菌落总数、需氧芽孢菌数、蜡样芽孢杆菌、霉菌量和大肠菌群达到最低水平,分别比对照下降了17.7%、14.4%、28.1%、25.0%和100%,均有显著降低。而脂肪酸值比对照有所增加,增加程度与臭氧处理浓度呈正相关,这是因为臭氧对有机物以及无机物具有极强的氧化能力,从而导致脂肪酸值升高,且浓度越高,氧化作用越明显[10]。

表2 臭氧处理小麦浓度对小麦粉微生物量和脂肪酸值的影响

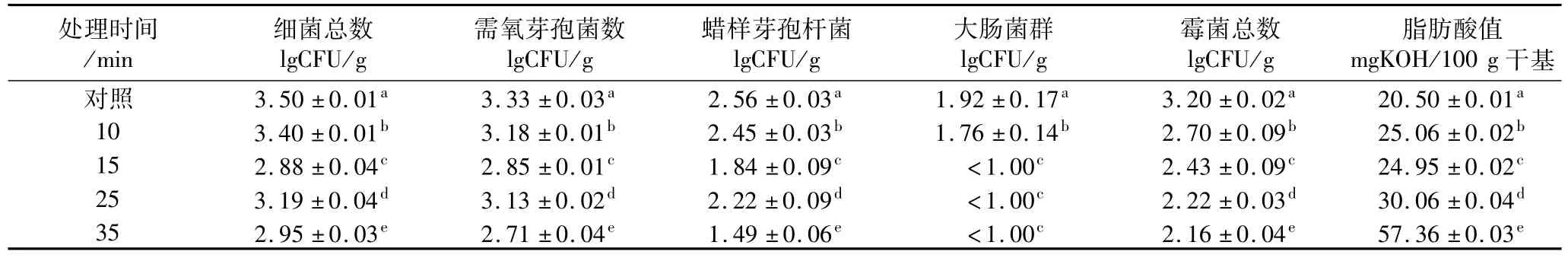

2.1.2 臭氧处理时间的影响

臭氧处理时间对小麦粉微生物量与脂肪酸值影响的测定结果如表3所示。由表3可知,小麦经臭氧处理,加工后小麦粉中的微生物量均有所下降。当臭氧处理小麦15 min时,小麦粉中菌落总数、需氧芽孢菌数、蜡样芽孢杆菌、霉菌量和大肠菌群基本达到最低水平,与对照小麦粉相比,这些指标显著降低。但臭氧处理小麦时间达到25 min,微生物量比处理15 min时有所增加,35 min时,微生物含量又有所下降,这可能与臭氧气体的不稳定性有关。臭氧在常温下即可分解为氧气,半衰期17~23 min[11]。在臭氧杀菌时间较短时,由于臭氧氧原子的氧化作用可以抑制微生物的生长,但随着臭氧杀菌时间的延长,臭氧转变的氧气又会促进微生物的生长[12],从而使得微生物含量出现波动的状况。同时随着臭氧处理时间的延长,小麦粉的脂肪酸值显著增高。脂肪酸对小麦粉的气味、口味以及熟制食品的品质影响较大,当臭氧处理35 min时,脂肪酸值已经超出了小麦粉国家标准的规定[13]。

表3 臭氧处理小麦时间对小麦粉微生物量和脂肪酸值的影响

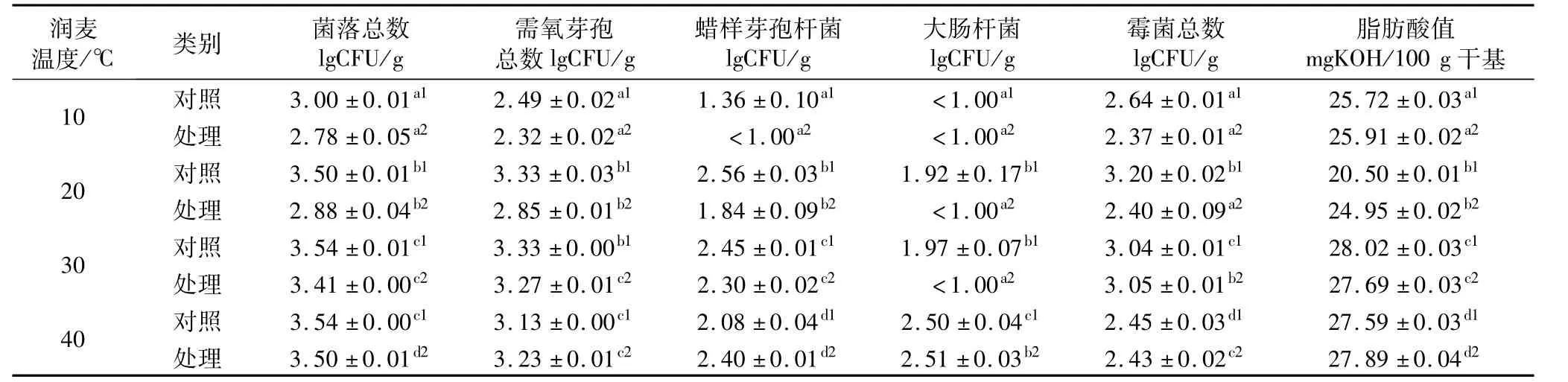

2.1.3 润麦温度的影响

润麦温度对小麦粉微生物量与脂肪酸值的影响结果如表4所示。由表4可知,随着温度的升高,对照组和处理组的菌落总数均呈上升趋势,40℃时的细菌含量与10℃时的相比有显著增加;对照组的需氧芽孢总数和蜡样芽孢杆菌含量均在20℃时达到最大值,而在处理组中,芽孢杆菌和蜡样芽孢杆菌则分别在30℃和40℃时含量最多;对照组的大肠菌群含量随着润麦温度的升高直线上升,尤其是由10℃上升至20℃时,差异显著,而处理组中的大肠菌群在10、20、30℃条件下未检出,说明臭氧处理确能抑制其生长繁殖;对照组和处理组的霉菌量在10℃和40℃时较少,分别在20℃和30℃时含量最高,这与微生物最适生长温度基本一致。因此润麦温度对小麦粉中的微生物含量有显著影响。而在30℃和40℃润麦温度下,小麦粉的脂肪酸值有一定增加。

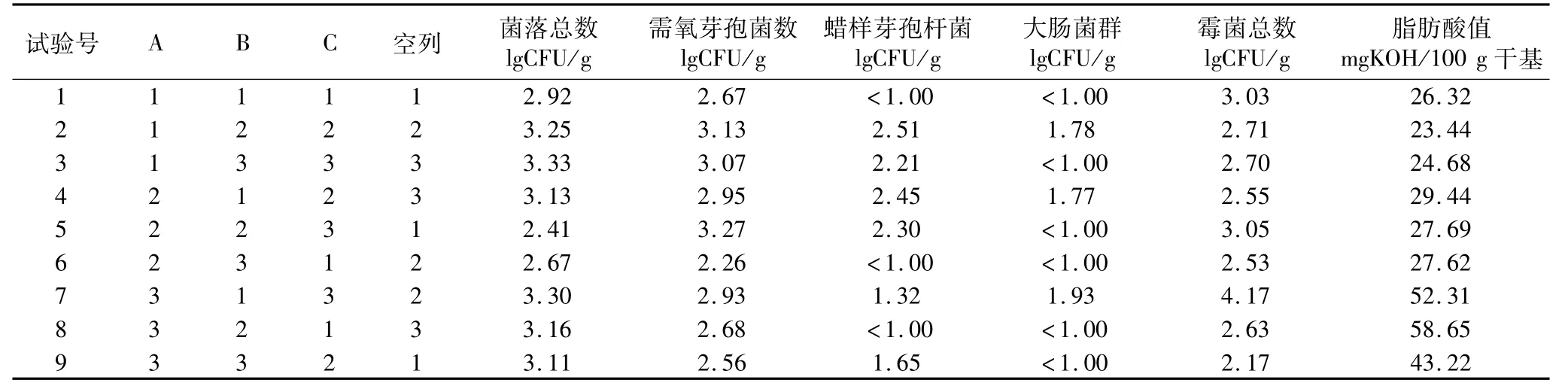

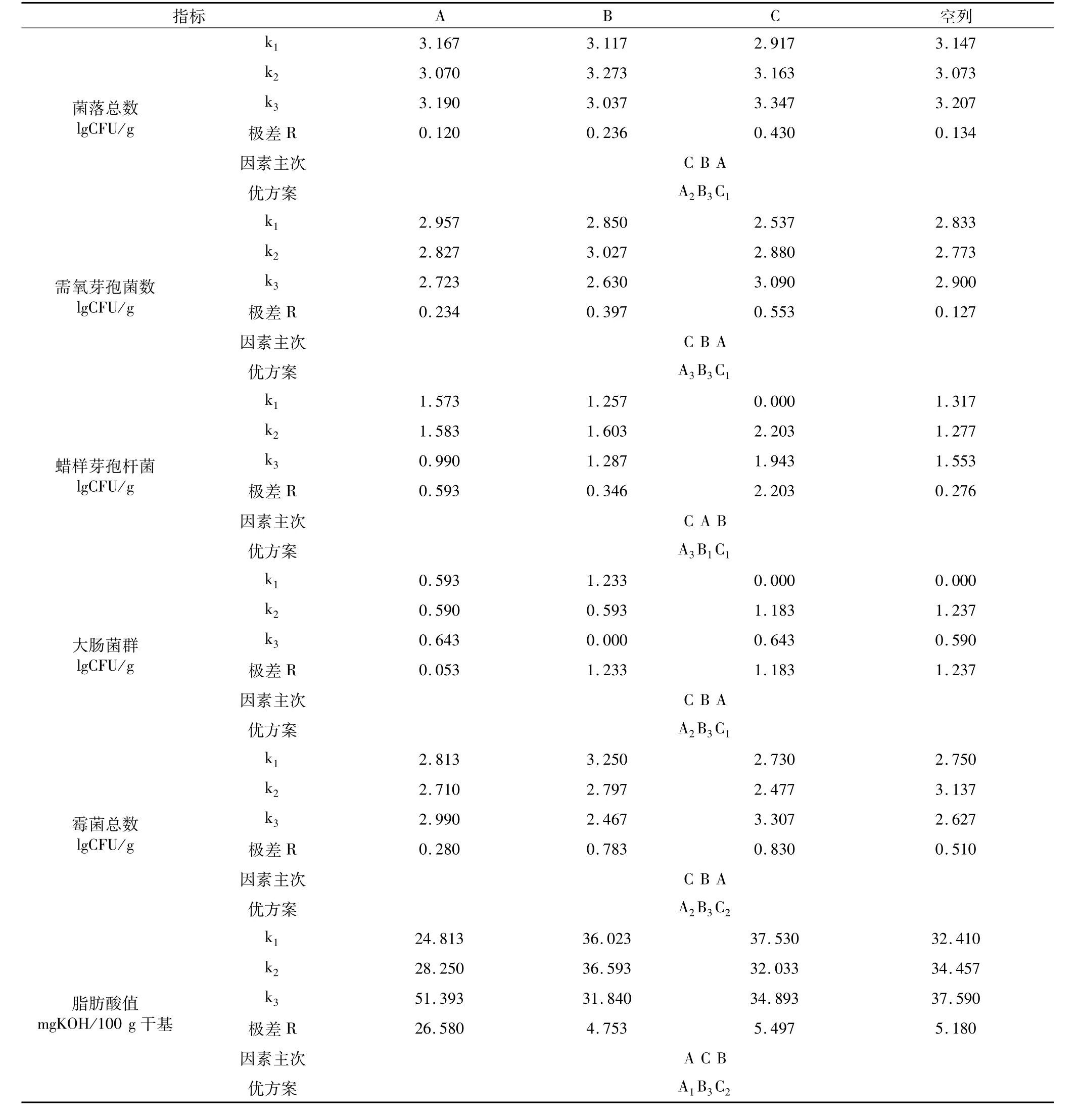

2.2 正交试验

选取3因素3水平对臭氧处理小麦生产低菌粉工艺条件进行优化。结果与分析如表5、表6所示[14]。正交试验结果分析表明,对于A(臭氧浓度)因素,菌落总数、大肠菌群、霉菌总数均在75mg/kg时最少,而需氧芽孢菌数和蜡样芽孢杆菌在95mg/kg时最少,但对于需氧芽孢菌数和蜡样芽孢杆菌含量,A因素不是最主要影响因素,而且经75mg/kg和95mg/kg臭氧处理后,两者数量相差不大,但对于脂肪酸值,A因素是最主要影响因素,A1与A2时相差3,因此选取A为(臭氧浓度)75mg/kg;对于B(臭氧处理时间)因素,菌落总数、需氧芽孢菌数、大肠菌群、霉菌总数均在20 min时最少,而对于蜡样芽孢杆菌量和脂肪酸值指标,B因素是次要因素,因此选取B(臭氧处理时间)20 min;对于C(润麦温度)因素,菌落总数、需氧芽孢菌数、蜡样芽孢杆菌、大肠菌群含量在10℃时达到最低,而霉菌总数在10℃和20℃润麦相差并不大,对于脂肪酸值,C为较次要因素,因此选取C(润麦温度)为10℃;综合上述分析,优方案为A2B3C1,即臭氧浓度75mg/kg、处理时间20min、润麦温度10℃。

表4 臭氧处理原料小麦后润麦温度对小麦粉微生物量和脂肪酸值的影响

表5 试验方案及试验结果

表6 正交试验结果分析

3 结论

为了保障小麦粉及其制品的食用安全,以菌落总数、需氧芽孢菌数、蜡样芽孢杆菌、大肠菌群和霉菌量以及脂肪酸值为指标,研究了臭氧处理国产小麦生产低菌粉的影响因素,并对工艺条件进行了优化。结果表明,臭氧浓度、处理时间和润麦温度对小麦粉带菌量均有显著性影响。臭氧处理小麦生产低菌粉的优化工艺条件为臭氧处理浓度75mg/kg、时间20min、润麦温度10℃,在此工艺条件下,小麦粉中菌落总数、需氧芽孢菌数、霉菌量分别为:470、180、340CFU/g,蜡样芽孢杆菌和大肠菌群均 <10 CFU/g,比对照小麦粉的带菌量明显下降。本研究成果为利用国产小麦生产低菌小麦粉、制定我国小麦粉微生物限量指标提供了科学依据。

[1]彭雪霁,周建新,鞠兴荣,等.小麦及小麦粉中微生物污染与控制研究进展[J].粮食储藏,2009,38(3):37-42

[2]刘小平,王璐.新型除菌设备在小麦制粉中的应用研究[J].现代面粉工业,2011,25(3):21-24

[3]Lana K B,Ailsa D H,Miskelly D,et al.Microbiology of wheat and flour milling in Australia[J].International Journal Food Microbiology,2003,85:137-14

[4]曾朝珍,张晓琳,贠建民,等.小麦粉生产过程中微生物的变化规律研究 [J].现代食品科技,2008,24(9):861-864

[5]李彪,李国长,柳琴.微生物对小麦及其加工品污染的调查分析[J].粮食储藏,2003,32(5):36-38

[6]孔凡真.臭氧灭菌的原理和优点[J].肉类研究,2002(2):51

[7]Algirdas R,Albinas L,Dainius S,et al.Application of ozone for reduction of mycological Infection in wheat grain[J].Annals of Agricultural and Environmental Medicine,2006,13:287-294

[8]Wu J N,Doan H,Cuenca M A.Investigation of gaseous ozone as an anti-fungal fumigant for stored wheat[J].Chemical Technology and Biotechnology,2006,81:1288-1293

[9]GB/T 20571—2006小麦储存品质判定规则[S]

[10]王瑾.臭氧对鲜切花椰菜保鲜及农药残留降解的研究[D].江西:南昌大学,2008

[11]徐威威,郑学玲.臭氧处理对小麦粉色泽影响分析[J].粮食与饲料工业,2008(5):7-9

[12]耿玉秋,农绍庄,伊霞,等.臭氧对脱水蔬菜杀菌效果的影响[J].保鲜与加工,2006,6(5):40-42

[13]GB 1355—2005小麦粉[S]

[14]李云雁,胡传荣.实验设计与数据处理[M].北京:化学工业出版社,2008:129-134.