车体铝合金线槽无焊丝塞焊工艺研究

乔 卓,李 周

(1.中南大学材料科学与工程学院,湖南长沙 410083; 2.株洲联诚集团有限责任公司,湖南株洲 421001)

铝及铝合金由于具有质量轻、强度高和优良的导电性、导热性及耐腐蚀性等特点,广泛应用于航空、航天、汽车、化工等行业[1~3]。在铝合金产品的制造中焊接是重要的一种加工工艺,而钨极氩弧焊因其焊接特点,广泛应用于碳钢、合金钢、不锈钢、铝及合金等金属的焊接,特别是薄板的焊接[4]。

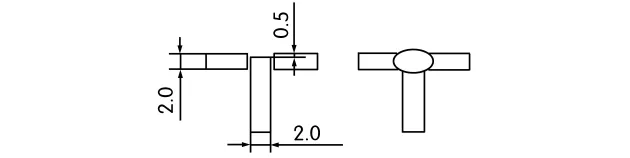

目前的地铁车辆用铝合金线槽的成分主要为AlMg4.5Mn0.7,其厚约为2 mm,其焊接接头的的表面质量和焊缝区的熔合性是其考核的关键。图1为现有车体铝合金线槽塞焊的焊丝填充示意图。由于薄板铝合金焊接是非常困难的,生产研究试制结果表明目前的焊接工艺存在一些缺点:工作试件熔深一直达不到要求,曾出现塞焊熔合不好,焊缝部分脱落的现象;焊缝突起比较高,需要将突起的焊缝打磨平整才可进行后续的装配;由于设计的塞焊本身的焊缝接头特点:塞焊孔下陷0.5 mm,但焊接整体空间为2.5 mm,间隙只有0.5 mm,导致焊缝的熔深不够,影响了焊接质量;为了避免电流过小而熔深不够,填充焊丝焊接的电流比较大,导致板材容易焊穿,形成背部焊瘤,需要清除,非常不利于生产。

因此,试验开发了一种新的钨极氩弧焊焊接工艺,并在试件上进行了应用。

图1 现有工艺焊丝填充示意图

1 工艺方法设计

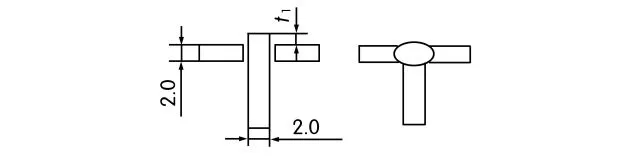

改进工艺的焊丝填充示意图如图2所示。如图所示,采用突出的母材代替焊丝作为填料以降低焊接成本,同时控制母材突出部分的尺寸以达到控制焊缝突起部分尺寸,使得焊后不需打磨焊缝,从而可以提高工作效率,同时采取增大塞焊的焊接间隙的方法,增大熔液的流动空间,以达到增大焊缝熔深;另外降低焊接电流以减轻焊接变形,并使得焊接后的焊穿现象减少。

图2 改进工艺焊丝填充示意图

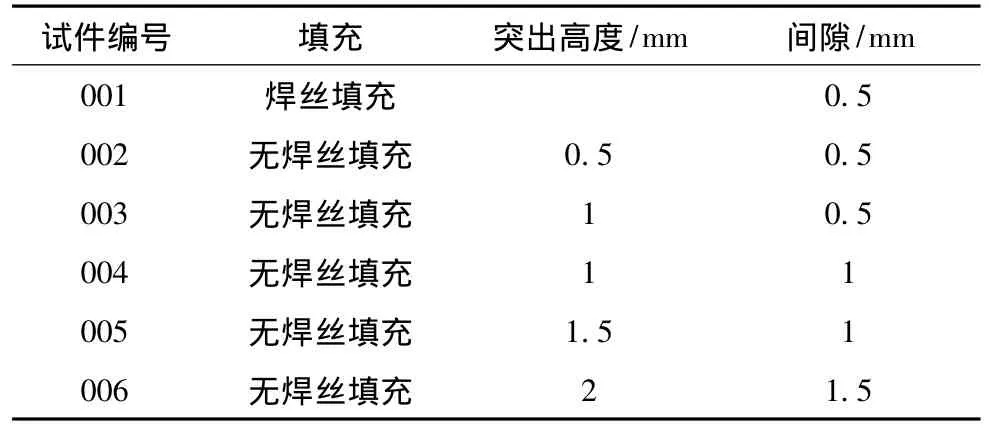

通过上述方法进行焊接的时候,需要对实验合金进行不同工艺参数的试验,实验从两方面进行参数调整,以获得最佳的焊接效果。一方面,从填充材料的需要考虑,为了使焊缝既不会有填充不够的现象又不会有填充突出过高导致的后果,适当地设计塞焊板材的突出尺寸;另一方面,从增大焊缝的熔深需要考虑,适当设计塞焊板材的焊缝间隙尺寸以加大焊缝的间隙。表1为焊接试验样板的尺寸。

表1 焊接试验样板的尺寸

2 实验方法

采用Fronius Magic Wave 3000设备进行钨极惰性气体保护焊,001号样件焊丝为SG-AlMg4.5MnZr (ER5087)。对于焊接间隙为0.5 mm的001号、002号、003号和004号样件,电流采用100 A;对于焊接间隙有所增大的 005号、006号样件,电流采用90 A。

3 结果与讨论

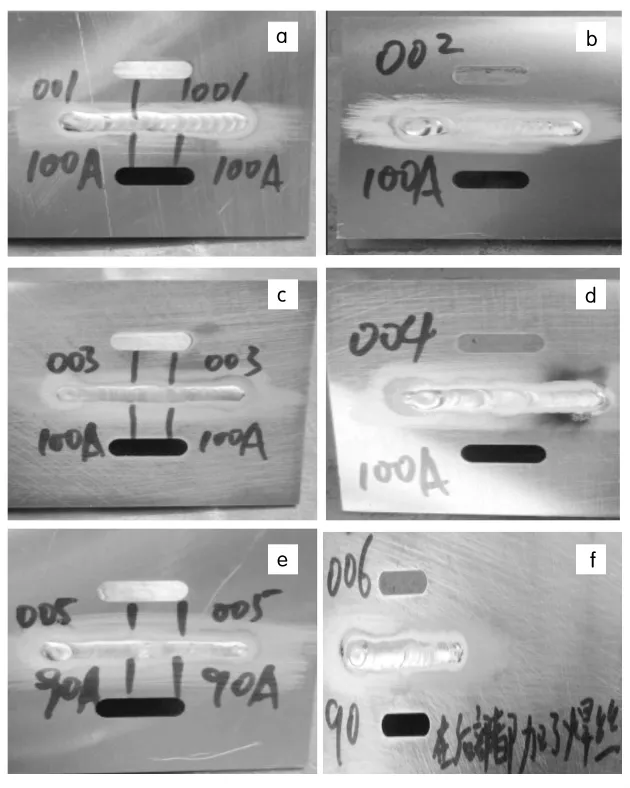

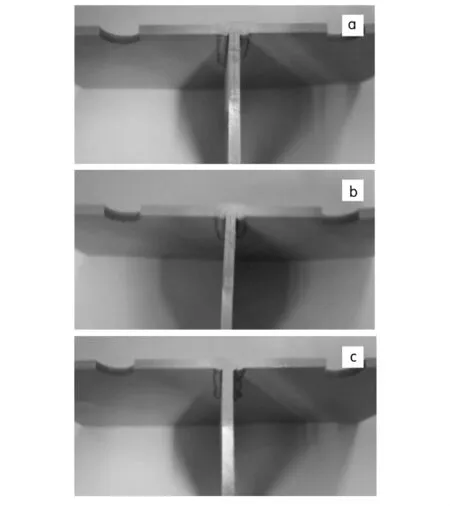

焊接试验后样品焊接处的外观照片如图3所示,001号样件为现有工艺图纸设计的焊缝制备状态,由图3可见,焊缝凸起较高,需要打磨;002号和004号样件焊后外观没达到理想焊缝突起高度(焊缝理想值应突起0~0.5 mm,焊缝有下凹的现象),006号样件由于焊缝间隙比较宽产生了焊穿现象,焊接操作控制也比较困难(在试板焊接的时候由于焊缝下凹,在焊缝的尾部不得不进行焊丝填充),这三份样件确定为非成功试验样件;003号和005号样件从外观及实际焊接的可操作性来分析,为成功试验样件。

将外观比较好的003号和005号样件,以及模仿原始条件的001号样件进行了熔深观察,结果如图4所示。由图4可知:001号的熔深好于003号,005号的熔深好于001号,确定005号在几组试验样板中熔深最好。

由上可知,005号样板无论从外观还是从焊缝的熔深上,都达到了很好的效果,故可以选用005号样板的实验参数作为实际生产用的工艺参数。

图3 焊接后样件外观(a)-001号;(b)-002号;(c)-003号; (d)-004号;(e)-005号;(f)-006号

图4 熔深观察(a)-001号;(b)-003号,(c)-005号

4 结论

本文采用塞焊无焊丝填充工艺焊接车体铝合金线槽,其最佳参数为突出高度1.5 mm、间隙1 mm,电流90 A。此工艺在原有的工艺基础上节约了焊丝,明显提高了焊接质量,减少了热输入,降低了生产成本。同时,由于其降低了产品的焊后变形及减少了背部焊穿现象的发生,减少了后续处理的打磨工作量,从而提高了工作效率。由此可见,此工艺可广泛应用于同类产品的实际生产,并可取得良好的经济效益。

[1] 田荣璋,王祝棠.铝合金及其加工手册(第二版)[M].长沙:中南大学出版社,2000.

[2] 张海永,林红吉,孟宪林.喷砂处理对铝合金性能的影响[J].材料开发与应用,2010,25(5):39-41.

[3] 袁翔,娄永刚.建筑铝合金表面处理技术的现状与发展[J].湖南有色金属,2012,28(3):53-56.

[4] 李建钢.铝及铝合金的手工钨极氩弧焊操作实践[J].包头职业技术学院学报,2005,6(3):15-16.