铟萃余液萃取锌试验研究

王锦鸿

(湖南水口山有色金属集团有限公司,湖南衡阳 421513)

铟萃余液杂质含量高,返回电锌生产系统,对电锌生产影响较大,特别是氟、氯含量高,对锌电解影响很大。为此,进行了铟萃余液先石灰中和再萃取锌的实验研究,达到了回收锌,氟、氯等杂质元素开路的目的。

1 试验内容

1.1 铟萃余液中和

1.1.1 原辅材料

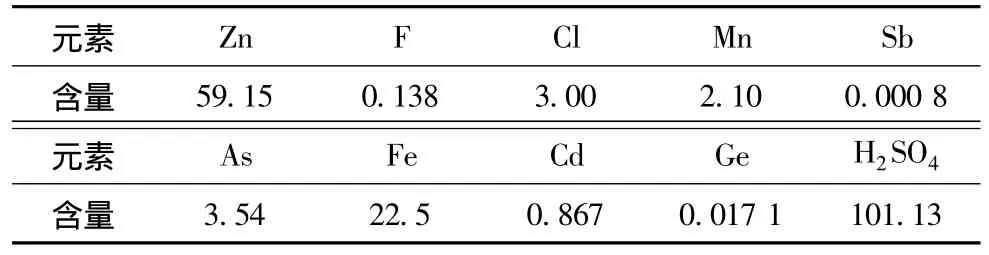

1.铟萃余液:元素分析结果见表1。

表1 铟萃余液分析结果 g/L

2.石灰:含CaO 84%。

1.1.2 试验方法

每批取1 000 mL萃余液,置水浴锅中加热至70℃左右,加石灰中和至pH值3.5~4.5,反应时间1 h,真空抽滤分离中和钙渣,中和后液作为萃取锌的料液。

1.2 中和液萃取锌

1.2.1 原辅材料

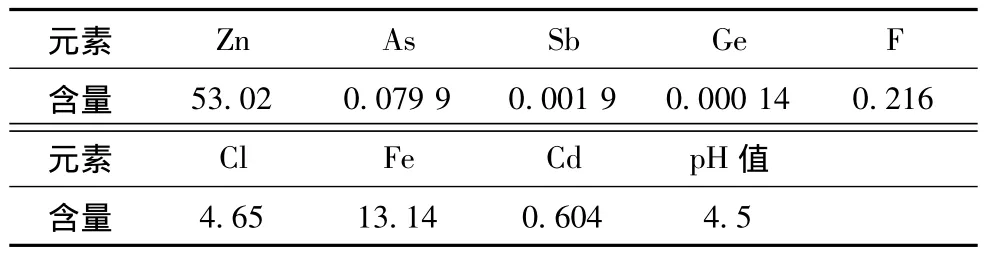

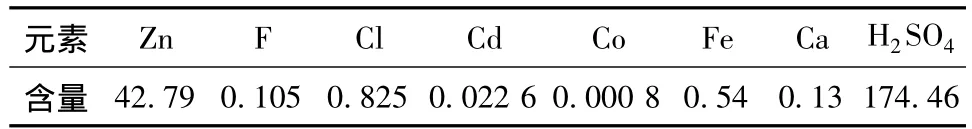

1.中和后液:元素分析结果见表2。

2.锌电解废液:元素分析结果见表3。

3.碳酸钠:工业级。

4.有机相:P204。

5.煤油:200#工业煤油。

表2 中和后液分析结果 g/L

表3 锌电解废液分析结果 g/L

1.2.2 试验方法

采用两段逆流萃取,一段负载有机相用锌电解废液进行反萃,二段有机相返回做一段萃取。在萃取过程中添加中和剂,且必须在有机相加入之后添加,否则容易发生水解。

萃取剂:30%P204+70%200#煤油。

相比:萃取:O/A=3∶1,反萃:O/A=5∶1。

搅拌:转速900~1 000 r/min。

反应时间:一段5 min;二段3 min;反萃10 min。

反萃剂:锌电解废液。

2 试验结果及分析

2.1 铟萃余液中和

2.1.1 铟萃余液中和试验

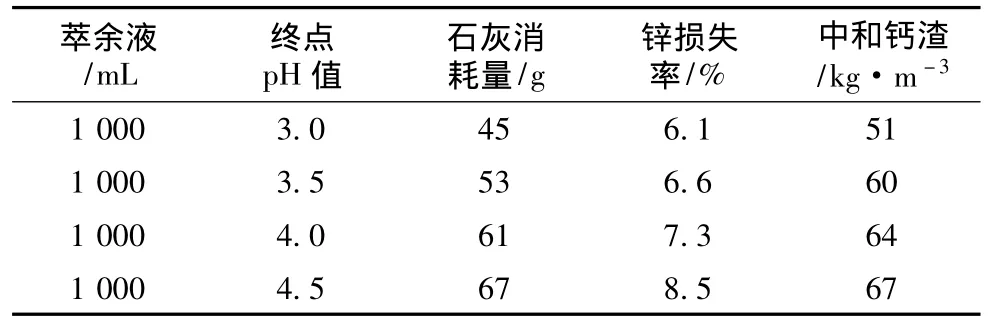

铟萃余液中和试验结果如表4所示。

从表4可知,每处理1 m3萃余液需消耗石灰45~70 kg,锌损失率在6%~9%,每处理1 m3萃余液产生中和钙渣50~70 kg(干量)。

表4 铟萃余液中和试验结果

2.1.2 钙、镁结晶情况

中和过程中,溶液没有发现结晶;抽滤过程中,没有发现有结晶析出;过滤完成后,静置溶液,温度降至38℃开始发生浑浊,降至室温(20℃)4 h后溶液底部出现少量结晶析出物,从肉眼观察其结晶量不大。

2.2 中和液萃取锌

2.2.1 萃取

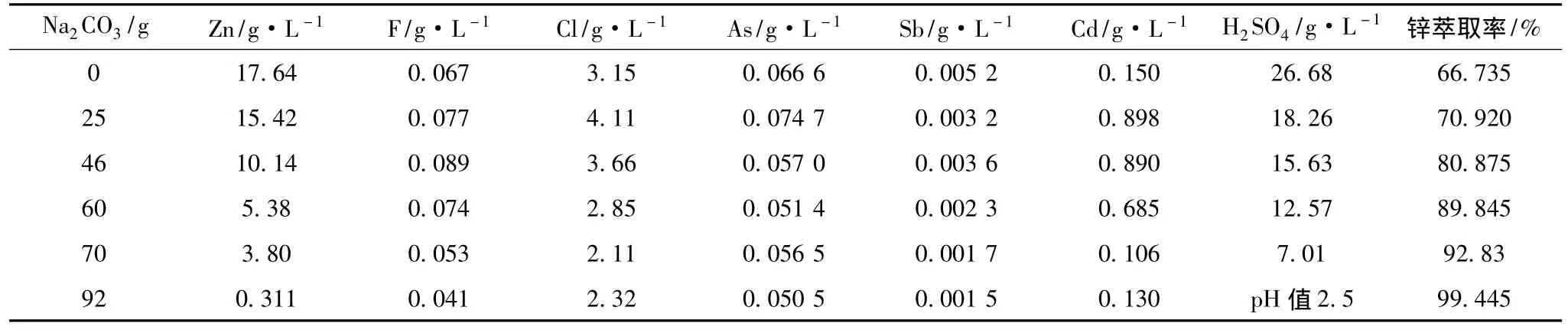

萃取料液采用终点pH值为4.5的中和后液,分别进行了不添加中和剂、按25 g/L、46 g/L、60 g/L、70 g/L、92 g/L添加中和剂(碳酸钠)萃取试验,一段萃取按总量的80%添加中和剂,二段萃取按总量的20%添加中和剂。锌萃取试验结果如表5所示。

表5 锌萃取试验结果

从表5可知,萃取过程中不添加中和剂锌萃取效率低于70%,随着中和剂添加量的增加锌萃取效率相应提高,最高可以达到99%以上。

2.2.2 锌萃取液反萃

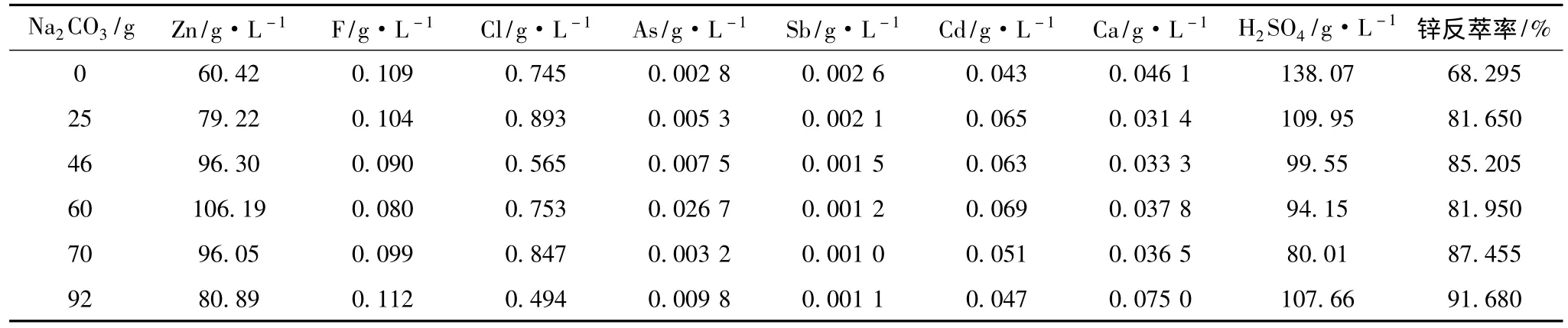

锌萃取液反萃试验结果如表6所示。

表6 锌萃取液反萃试验结果

从表6可知,反萃过程中不添加中和剂锌反萃效率低于70%,随着中和剂添加量的增加锌反萃效率相应提高,可以达到91%~92%。

2.2.3 氟氯脱除率

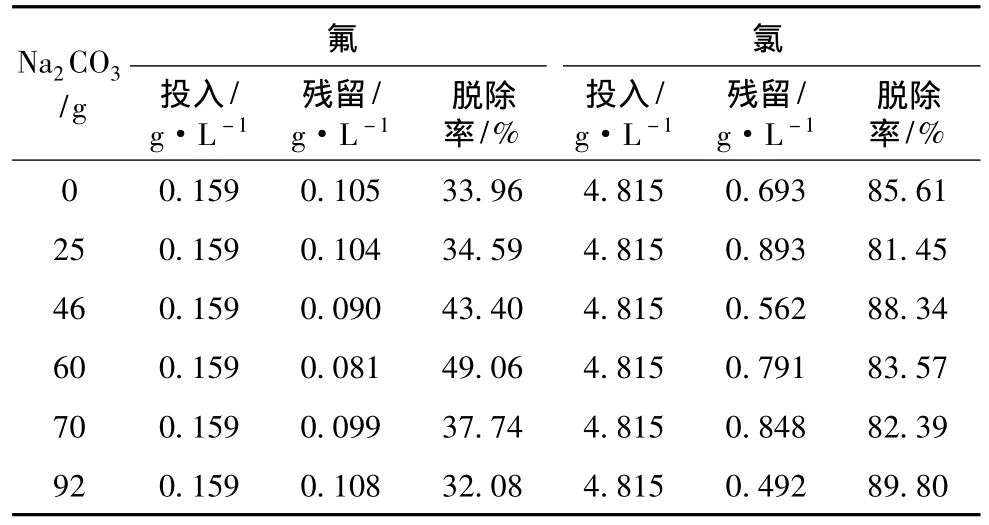

氟氯脱除率如表7所示。

表7 氟、氯脱除率

从表7可知,氟脱除率平均为38.47%,氯脱除率平均为85.19%。

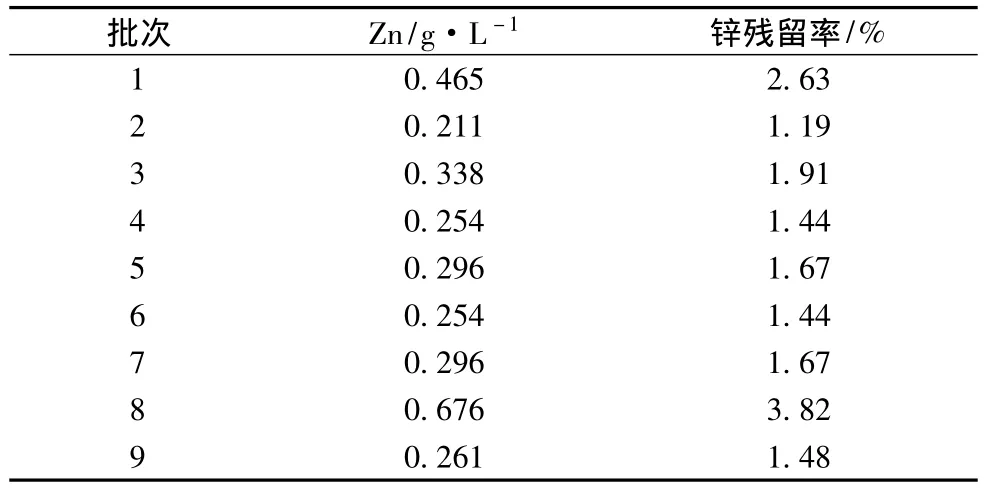

2.2.4 卸载有机相卸载有机相分析结果如表8所示。

表8 卸载有机相分析结果

从表8可知,卸载有机相中锌残留率平均为1.92%,该数据证明锌萃取总回收率大于90%。

2.3 萃余液中和

萃取锌以后的废液先石灰中和,再经电絮凝水处理可达标排放。

3 结论

1.萃余液中和:铟萃余液采用石灰中和,pH值控制在4.0~4.5就可满足下一步萃取锌的要求,pH值控制过高,石灰消耗成本也会随之增加。

2.锌萃取:针对铟萃余液中和后液(含锌50~60 g/L)进行锌萃取,其工艺可行,锌萃取效率可以达到99%以上,反萃效率91%~92%,萃取工序锌萃取总回收率大于90%,氟脱除率38.47%,氯脱除率85.19%,效果较理想。锌萃取过程中不添加中和剂萃取效率低于70%,随着中和剂添加量的增加锌萃取效率相应提高,最高可以达到99%。因此在锌萃取时为保证萃取效率,必须添加中和剂且萃取过程pH值控制在2.5~3.0为宜。

[1] 杨大锦,谢刚,王吉坤,等.硫酸锌溶液的萃取工艺研究[J].有色金属(冶炼部分),2006,(2):9-13.

[2] 唐双华,覃文庆.从硫酸锌溶液中萃取锌的试验研究[J].湿法冶金,2008,27(2):96-100.

[3] 《铅锌冶金学》编委会.铅锌冶金学[M].北京:科学出版社,2003.