湿法提铟过程中铁的行为及控制方法

唐志波

(株洲冶炼集团股份有限公司,湖南株洲 412004)

·冶 金·

湿法提铟过程中铁的行为及控制方法

唐志波

(株洲冶炼集团股份有限公司,湖南株洲 412004)

对湿法提铟过程中铁的行为(包括主要来源以及开路方式)进行了分析,进一步说明了铁对湿法提铟过程的危害,并且系统地讨论了湿法提铟过程中铁的控制方法,对湿法提铟的生产具有一定的指导意义。

湿法提铟;铁;锌精矿;还原

至今为止,地壳中未发现单一的或以铟为主要成分的矿床,自然界中铟是以微量的形式伴生于某些矿物中,其中80%的铟伴生于锌精矿中,常规法湿法炼锌浸出渣采用挥发窑还原挥发产出富铟的次氧化锌烟尘,再从其中进行湿法提铟的工艺在铟生产中占据重要地位。

长期以来,许多学者对于如何提高湿法提铟过程中铟回收率做了十分详尽的研究,然而对于铟提取过程中铁的行为研究相当少见,笔者认为在铟的回收过程中铁的行为不仅对铟回收率有着重要影响,而且对于整个湿法提铟系统都有着重要影响,因此,十分有必要对铁的行为与控制方法进行比较系统的研究。

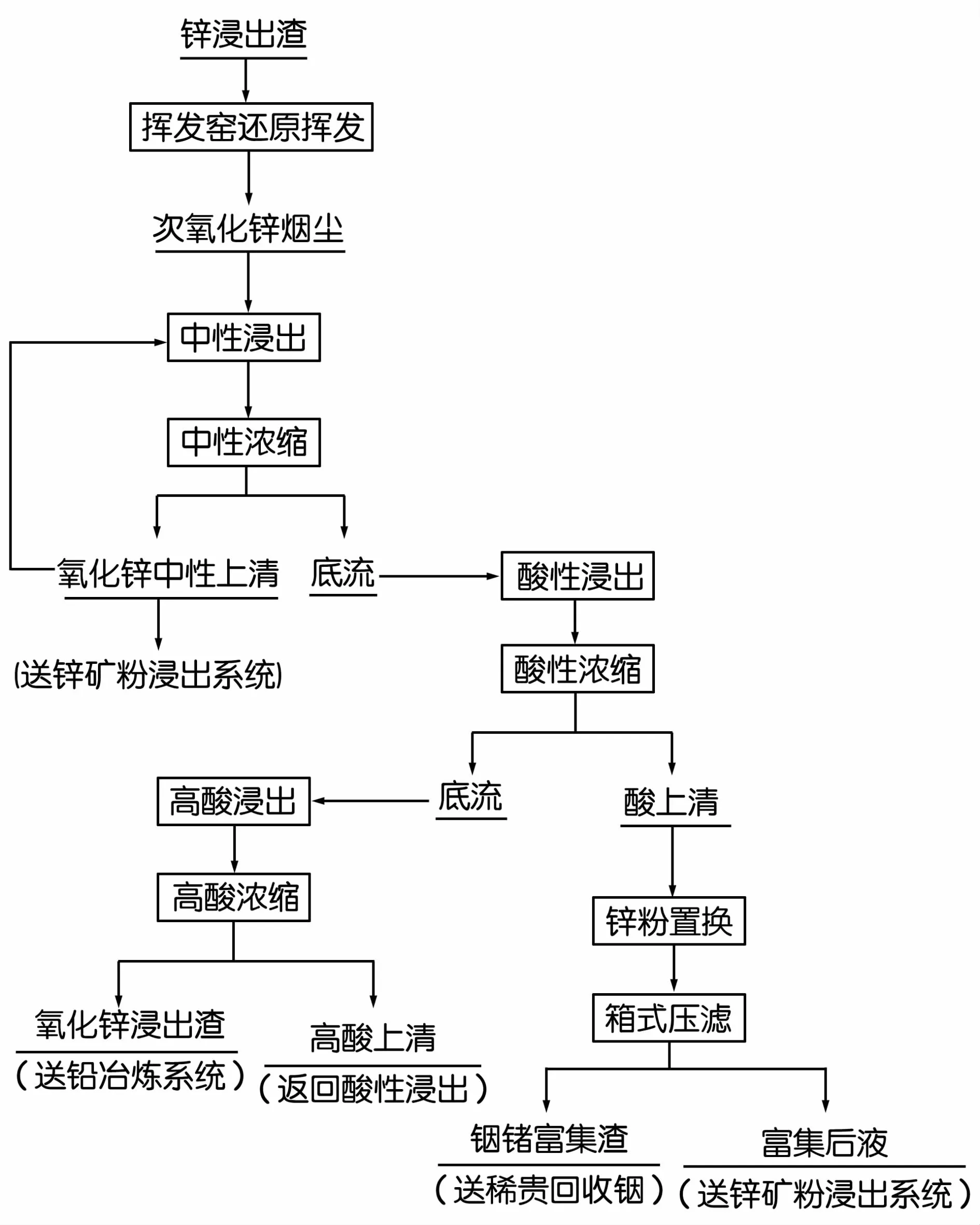

1 湿法提铟的工艺流程

以常规浸出锌浸出渣为原料,采用挥发窑进行还原挥发得到富铟次氧化锌烟尘,再从烟尘中提取铟是目前湿法提铟的主要方法,其主要工艺流程包括:锌浸出渣→挥发窑氧化锌→中酸性浸出→酸上清锌粉置换→铟富集渣→浸出→净化→萃取→置换→海绵铟→精铟”,本文重点讨论在“锌浸出渣→铟富集渣”这段工艺过程中铁的行为及影响,工艺流程图如图1所示。

图1 湿法提铟主要工艺流程图

2 湿法提铟过程中铁的行为与分布

2.1 锌浸出渣还原挥发过程铁的行为

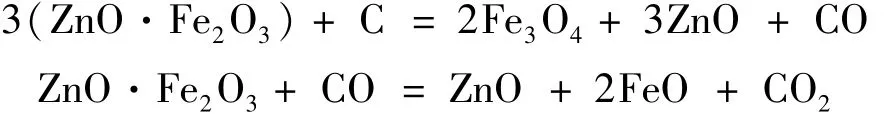

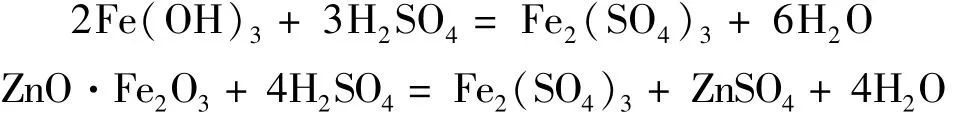

常规湿法炼锌工艺产出的锌浸出渣含铁品位在23%~24%左右,铁主要以氢氧化铁以及铁酸锌的形式存在,在挥发窑反应过程中主要发生以下反应:

分解产生的Fe3O4以及FeO大部分进入挥发窑窑渣开路出锌系统,而小部分随锌蒸汽以及氧化锌烟尘夹带进入氧化锌产品。株洲冶炼集团股份有限公司目前挥发窑氧化锌含铁大约在5%左右。

2.2 挥发窑氧化锌浸出过程铁的行为

挥发窑氧化锌中,铁主要以氧化铁、氧化亚铁以及铁酸锌形式存在。

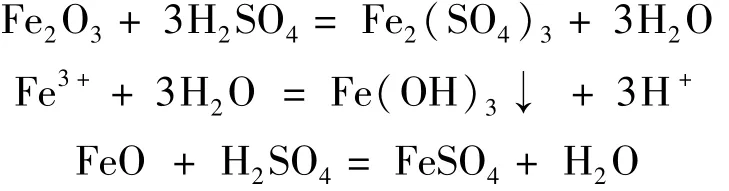

在中性浸出过程中,氧化亚铁以及部分氧化铁被浸出,而铁酸锌不被浸出,浸出的亚铁随氧化锌中上清开路进入矿粉浸出系统,而三价铁则水解进入中性底流渣,主要发生以下反应:

在酸性浸出过程中,中性水解的三价铁沉淀以及大量的铁酸锌被浸出,发生如下反应:

2.3 酸上清置换过程铁的行为

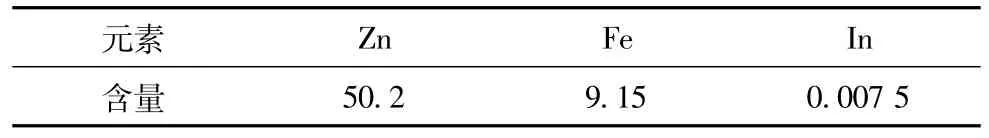

目前,株洲冶炼集团股份有限公司的酸上清含酸大约在25~30 g/L,含铁在25~30 g/L,并且主要以三价铁的形式存在,在酸上清置换过程中,大部分铁被锌粉还原为二价铁,主要发生如下反应:

2.4 湿法提铟过程中铁的分布

从挥发窑氧化锌至铟富集渣的湿法提铟过程中,铁的平衡分布见表1(以投入100 t氧化锌计算)。

表1 湿法提铟过程中铁的平衡分布表

由表1可以看出,铁在氧化锌浸出过程中具有较高的浸出率,约为83.3%(1-16.7%=83.3%),主要从富集后液开路至矿粉浸出系统,比例为74.5%。

3 湿法提铟过程中铁的危害

湿法提铟过程中,铁的危害主要体现在以下几个方面:

1.造成酸上清中铁高,酸上清在富集置换过程中几乎全部的三价铁与锌粉发生还原反应,被还原为二价铁,这样将消耗大量的锌粉。

2.造成高酸上清铁高,容易形成铟铁矾沉淀,使铟进入氧化锌浸出渣,降低铟的回收率。

3.造成富集后液铁高,并且富集后液中铁主要以二价铁的形式存在,这部分铁进入矿粉浸出系统,需要消耗锰粉或是氧气,最终进入浸出渣,造成浸出渣渣量上升,使挥发窑生产成本上升。

4 湿法提铟过程中铁的控制方法

4.1 控制挥发窑氧化锌含铁

由以上分析可知,湿法炼铟系统中的铁,最终的开路方式是从挥发窑窑渣开路,如果挥发窑氧化锌中含铁上升,将会造成铁在系统内部循环(铁的循环路线:矿粉浸出渣→挥发窑氧化锌→氧化锌酸性浸出液→富集后液→矿粉浸出渣),消耗生产成本,因此,控制挥发窑氧化锌含铁是湿法提铟过程中铁控制的关键。

在挥发窑生产中各组分的挥发过程主要分为以下三个步骤:

1.炉料中含锌铅等盐类分解为氧化物,并且被加入的焦炭还原成金属蒸汽进入气相。

2.气相中的金属蒸汽与喷入窑内的氧气结合,生成金属氧化物。

3.金属氧化物随烟气一道进入烟气冷却和收尘系统而被回收。

要得到含铁较低挥发窑氧化锌产品,主要需采取以下控制措施:

1.温度控制。挥发窑从窑尾算起窑内温度依次可以分为四个温度带:即干燥带、预热带、反应带以及冷却带,要减少浸出渣中的铁通过夹带进入氧化锌产品,就必须尽量缩短干燥带而延长反应带,因此,在满足节能要求的前提下,干燥带的温度应尽可能地控制高,从而减少浸出渣水分干燥时间,缩短干燥带,实际生产上一般控制干燥带温度在550~650℃,反应带温度在1 200~1 300℃。

2.炉料控制。炉料控制主要包括三个方面:一是降低浸出渣含水,从而减少物料干燥的压力,缩短干燥带,减少扬尘造成的机械夹杂,有利于降低氧化锌含铁;二是确保浸出渣与焦粉混合均匀;三是确保均匀进料。通过炉料控制来保证挥发窑的稳定运行,是提高氧化锌产品质量的前提条件。

3.窑内负压控制。如果负压过小,窑内空气量不足,反应带前移,减弱还原气氛,影响产品质量;如果负压过大,则进入的冷空气增多,反应带后移,使部分未反应的细颗粒被带进氧化锌产品,使氧化锌含铁升高。因此,窑内负压必须适当,一般以控制在-50~-80 Pa为宜。

4.焦粉质量控制。焦粉在挥发窑生产中具有重要作用,主要包括提供热量、还原金属氧化物以及疏松物料等方面,焦粉的粒度对于生产有较大的影响,粒度太粗,易使炉料过早软化,粒度太细,则使炉料的透气性不好,此外,细焦粉容易被吹入气相,增加了夹带铁的风险,因此,焦粉粒度要适中,以5~15 mm为佳。通过强化上述措施,目前株洲冶炼集团股份有限公司综合氧化锌含铁可以控制在3%左右。

4.2 加大氧化锌中性浸出过程中铁的开路量

如果挥发窑氧化锌中含铁高,为了减少对后续处理的影响,需要将部分铁从氧化锌中上清中开路,目前比较成熟的工艺是用锌精矿将部分氧化锌高酸上清中的铁还原,还原后液送中性浸出冲矿,从而将氧化锌浸出系统的铁通过氧化锌中上清开路至矿粉浸出系统。

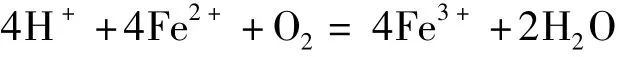

锌精矿还原主要发生如下反应:

2Fe3++MeS=2Fe2++Me2++S

4.3 锌精矿还原工艺的研究

采取高酸浸出液加锌精矿将三价铁还原为二价铁,进而从氧化锌中上清开路的工艺,关键在于锌精矿对三价铁还原的效果,如果效果不好,三价铁在中性浸出终点仍然会水解进入中性浸出渣,则无法将铁开路出氧化锌浸出系统,因此,有必要对锌精矿还原工艺进行比较详尽的研究。

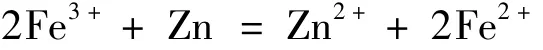

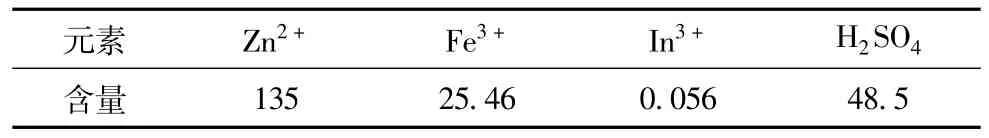

高酸上清成分以及还原用锌精矿主要成分含量分别见表2及表3。

表2 高酸上清主要成分含量表 g/L

表3 还原用锌精矿主要成分含量表 %

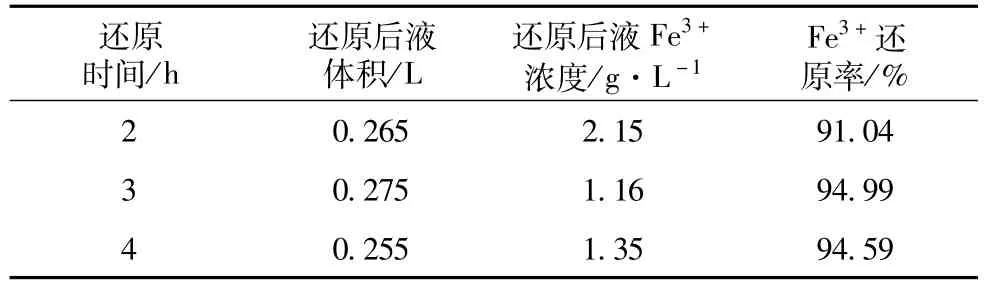

4.3.1 还原时间对Fe3+还原率的影响

固定条件为:始酸48.5 g/L,溶液体积0.25 L,还原精矿用量8.7 g,变化条件为:还原时间2~4 h。还原结果见表4。

表4 还原时间对Fe3+还原率的影响结果表

从表4可以看出,Fe3+的还原率先是随着还原时间的延长而提高,在反应时间到3 h时,Fe3+的还原率达到了94.99%,而后随着反应时间的继续延长,还原率不但没有增加却出现了下降的趋势。这是由于还原过程中析出的硫覆在未反应的硫化锌精矿表面,随着时间的延长,硫膜加厚,还原速度减慢;同时反应由于在常压下与空气接触,可能发生以下反应:随着时间的延长,还原率的提高,溶液中Fe3+浓度变小,促进上述的进行。当还原过程中Fe2+生成的速率小于Fe2+被空气氧化的速率时,就出现了以上试验的结果,即Fe3+还原率随还原时间的延长而下降。

因此,锌精矿还原Fe3+的反应时间3 h为最佳。

4.3.2 还原锌精矿用量对Fe3+还原率的影响

锌精矿用量越多,溶液中的Fe3+与硫化锌精矿接触的机会和面积越大,那么化学反应速率就会提高,反应ZnS+2Fe3+=Zn2++S+2Fe2+中Fe3+的还原率也会提高。

固定条件为:始酸48.5 g/L,还原时间3 h,溶液体积0.25 L,变化条件为:还原精矿用量为理论用量的1~2倍。还原结果见表5。

表5 还原锌精矿用量对Fe3+还原率的影响结果

从表5可以看出,锌精矿过量倍数越高,Fe3+还原率就越高,当过量倍数达到1.2倍时,Fe3+还原率已经达到了93.91%,再继续增大锌精矿用量,过量倍数对Fe3+还原率的影响已经不太显著,而且过量的锌精矿只能造成资源的浪费,并且容易造成还原后液中锌离子浓度的上升,这样将不利于后续的处理,因此锌精矿过量倍数以1.2倍为宜。

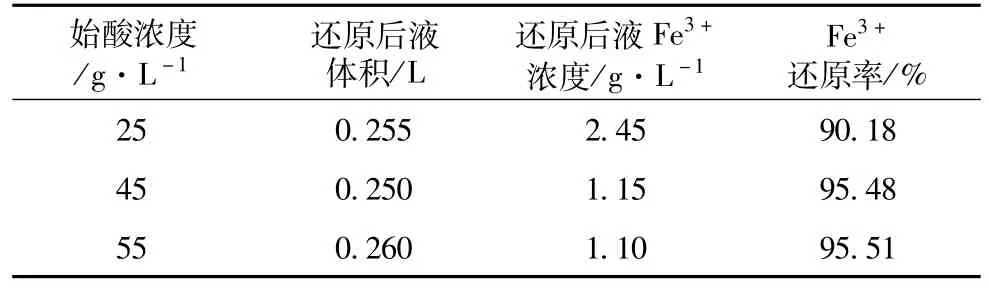

4.3.3 还原始酸浓度对Fe3+还原率的影响

还原过程必须在低于Fe3+水解pH值的条件下进行,即还原过程必须具有一定的酸度,否则Fe3+将发生水解沉淀,无法达到还原开路的目的。

固定条件为:还原时间3 h,溶液体积0.25 L,还原精矿用量8.7 g,变化条件为:还原始酸浓度25~55 g/L。还原结果见表6。

表6 还原始酸浓度对Fe3+还原率的影响结果表

从表6可以看出:始酸浓度小于45 g/L时,Fe3+还原率相对低些,始酸浓度在25 g/L时,Fe3+还原率为90.18%;始酸浓度在45 g/L左右时,Fe3+还原率达到95.48%,随着始酸浓度的提高,Fe3+还原率几乎不变,这是由于高温条件下,若始酸浓度低,Fe3+不稳定就容易发生水解,在45 g/L左右时Fe3+就变得很稳定不再水解。

因此,锌精矿还原Fe3+过程中始酸浓度控制在45 g/L左右最佳。

4.3.4 还原综合条件实验

由以上实验结果表明,锌精矿还原Fe3+的最佳条件为:始酸浓度45 g/L,还原时间3 h,锌精矿用量为理论用量的1.2倍。以此条件进行还原实验,实验结果证明Fe3+的还原率可以达到93.45%。

5 结 论

1.湿法提铟过程中,铁的来源主要是通过浸出渣挥发过程中氧化锌夹带而进入氧化锌产品的铁,铁的开路方式主要是通过富集后液开路,开路量占总量的75%左右。

2.湿法提铟过程中,溶液含铁高容易造成提高锌粉消耗、降低铟回收率以及提高矿粉浸出系统生产成本等不利影响,因此,必须对铁进行控制。

3.湿法提铟过程中,对铁的控制方法主要包括两个方面,一是加强氧化锌挥发过程控制,降低氧化锌含铁;二是利用锌精矿将高酸上清中Fe3+还原为Fe2+,然后从氧化锌中上清开路出湿法提铟系统,通过实验表明,Fe3+还原率可达93%以上。

[1] 屠海令.有色金属冶金、材料、再生与环保[M].北京:化学工业出版社,2003.

[2] 《稀有金属应用》编写组.稀有金属应用[M].北京:冶金工业出版社,2002.

[3] 《稀有金属手册》编辑委员会.稀有金属手册(下册)[M].北京:冶金工业出版社,1995.

[4] 王树楷.铟冶金[M].北京:冶金工业出版社,2006.

The Behaviors and Control Methods of Iron During the Hydrometallurgy of Extracting Indium

TANG Zhi-bo

(Zhuzhou Smelter Group Co.,Ltd,Zhuzhou 412004,China)

This article analyzes the behaviors of iron during the hydrometallurgy of extracting indium,further illustrates the hazards of iron during the indium-extracting process,and systematically discusses the control methods of iron.Thesemeasures have some guiding significance to the indium hydrometallurgical production.

hydrometallurgy of extracting indium;iron;zinc concentration;reduction

TF111.3

:B

:1003-5540(2013)01-0027-04

2012-12-02

唐志波(1977-),男,工程师,主要从事冶金技术研究和管理工作。