提高直苴选矿综合回收率的工艺探索

刘嘉荔

(云南楚雄矿冶有限公司,云南楚雄 675000)

云南楚雄直苴选厂自投产以来,浮选指标一直不理想,虽然在2010年累计达到了61.14%,但2011年却下滑至55.95%,下降了5.19%。为此,开展了工艺流程方面的一系列探索、改进,找到了提高综合回收率的途径,获得了较为理想的指标。

1 浮选厂2010~2011年各项指标、参数统计及分析

1.1 生产指标及参数统计

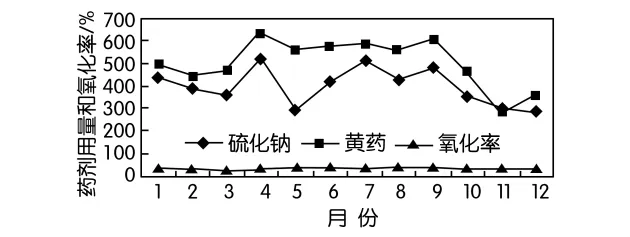

2010~2011年生产指标及参数统计见表1。

表1 生产指标及参数统计 %

在统计中发现,原矿性质与上年度有较大的不同,因此根据表1数据统计,将全年回收率与物相分析结果作成曲线,以利于观察三者之间的波动与影响情况,如图1、图2所示。

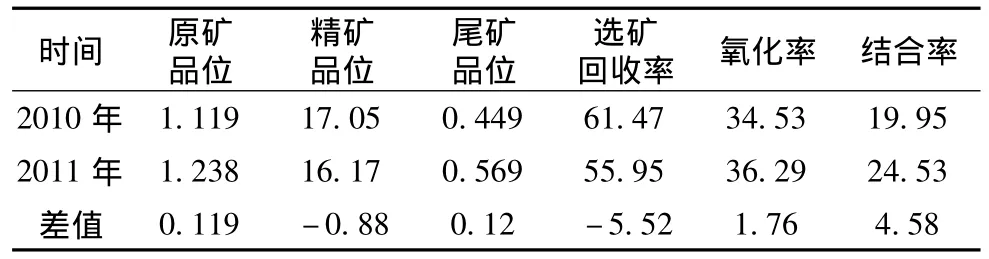

图1 2010年回收率与物相分析结果曲线图

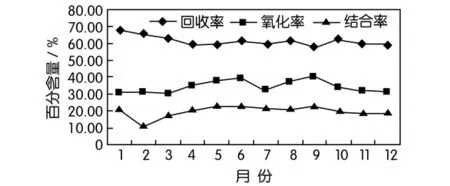

图2 2011年回收率与物相分析结果曲线图

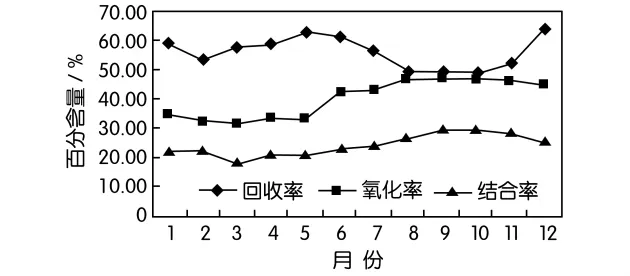

从浮选角度来说,除了细度因素外,影响浮选指标的另一要求就是药剂,而对于该选厂来说,最重要的药剂用量是活化剂硫化钠和捕收剂黄药。因此统计了各月的药剂用量,并将它们与氧化率共同作成曲线,如图3所示。

图3 活化剂、捕收剂与氧化率关系曲线图

1.2 现状分析

由表1数据看,2011年原矿品位较上年提高了0.119%,但精矿品位、回收率指标较上年均有不同程度下降,尤其回收率下降了5.52%,按2011年处理量计算,少产精矿含铜101.32 t。从上述图表数据也发现,虽然供矿品位上升,但结合率、氧化率也升高了,尤其结合率的上升幅度较大,这是影响回收率的根本因素。

从图1和图2曲线来看,2011年上半年和下半的供矿性质出现较大起伏,而且就从物相结果与回收率的对比曲线来看,也没有明显的规律。一方面进一步说明矿石性质对选矿指标起决定性作用;另一方面也说明矿石性质的不稳定,使流程、操作难以适应这些变化,导致回收率指标不理想。

从图3来看,药剂的添加与氧化率之间并无相关性,更加说明了现场操作的不稳定与不合理性,但其根本原因还是由于矿石性质的大幅波动所致。

2 浮选影响因素分析

影响浮选指标的因素很多,有主观的也有客观的,但就针对该选厂来说,最主要影响因素可归纳为以下四个。下面就各个因素作简要分析。

2.1 矿石性质

矿石性质是影响浮选指标的根本因素,流程设计、指标定位都取决于矿石性质。而就该矿山矿体而言,高氧化率、高结合率是矿体自然生成的,是无法改变的决定因素。

而从矿山的矿床的赋存条件和生产条件来看,要从根本上改变矿石性质是极难的,而简单地通过加大人工分捡来提高供矿品位、实现氧硫分选的途径,效率无疑是低下的,也是难以达到氧硫分选的要求的。而如果能通过选矿工艺本身的优势,来削弱氧硫混合给浮选带来的影响却是高效、可行的。

2.2 原则流程

原则流程是在选矿厂建设之前,设计部门根据前期矿石可选性研究结果而做的。但从设计资料看,设计之初的原矿性质与现在的相差甚远(见表2)。

表2 设计与实际生产的原矿性质对比 %

实际生产处理的原矿氧化率、结合率均较初步设计时有较大的改变,导致现有流程条件下,回收困难,生产指标不理想。

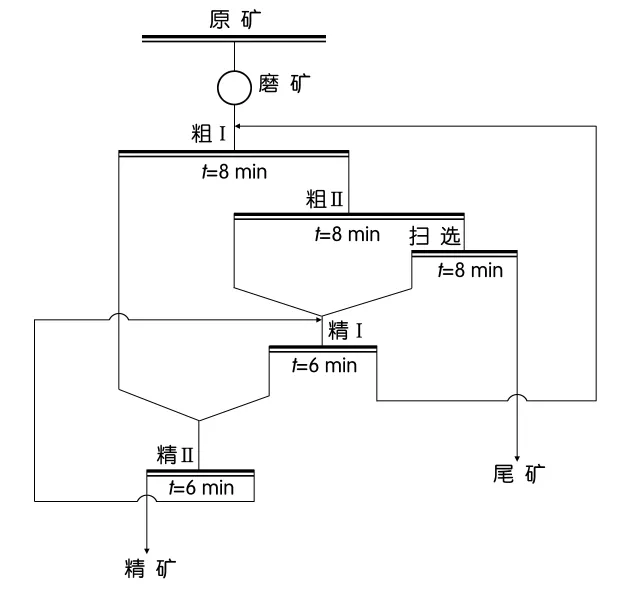

设计(即目前生产)流程如图4所示。

图4 设计生产流程

该流程浮选时间短,与目前处理的原矿性质不匹配,直接影响到后期生产指标与设计指标的大差距。

就生产现场来看,改善流程的方法有:(1)在现有流程基础上,通过调整选别参数(如浓度提高可延长浮选时间等)达到有限的改善;(2)在现有设备、流程基础上,通过增加厂房、设备等大改革来从根本上改变和完善原则流程。显然,前者的改善是有限的,后者方案的投资很大,而效果却也是难以预料的。

2.3 现场操作与检测指导

该选厂现场操作人员流动大,加之都是未接触过专业的人员,因此操作素质不高是必然的,而且这一点也不可能在短期内得到根本改善。

另一方面,检测的指导性也较差,主要是受人员数量的限制,导致检测工作的频度和广度、准确度不足。但这些并不是最主要的原因。

2.4 技术措施落实

技术部门的指导不可能象现场那样全面、及时、准确;同时技术部门所提供的技术依据与措施,在现场也难以按要求做到,这也是专业人员资源的限制所至,一时也不可能解决。

3 解决问题的思路

基于以上分析后认为:只有改进原则流程,使流程能主动适应矿石性质,才能既解决供矿性质波动的不利影响,同时又能弥补人为因素的不利影响。而这也符合世界选矿专业的发展趋势——选冶联动。在该思路指导下,开展了一系列的联动流程试验,力图通过试验找到最优的解决途径。

4 试验室试验探索

4.1 单一浮选流程的试验

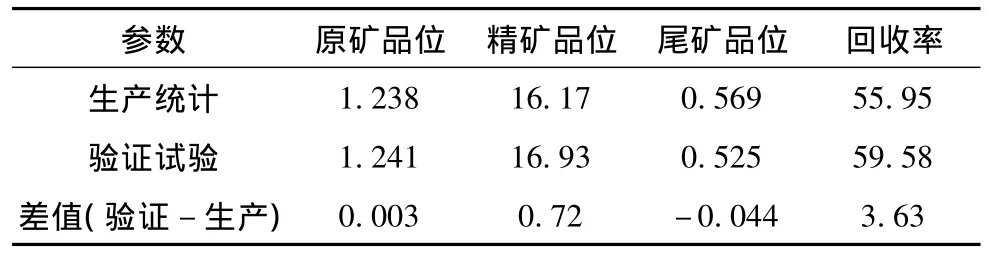

该试验主要是通过每月综合样的验证,在生产条件试验的基础上,进行优化与对比,试图找到最佳的操作参数。2011年全年验证试验指标与生产指标对比见表3。

表3 2011年验证试验结果与生产指标对比%

由表3数据看,全年验证试验在原矿品位接近的前提下,精矿品位较生产提高了0.72%,回收率提高了3.63%。按去年全年处理原矿量148 266 t计算,可多产精矿含铜66.63 t,多增360万收入。

试验室在验证试验时,大多经过了参数优化。两者的区别见表4。

表4 验证试验与生产指标参数对比 g/t

从表4可知,试验室药剂用量均略低于生产实际用量。而另一方面,即使试验室验证试验指标优于生产,但就从数据看,回收率也仅达到59.58%,仍然是不理想的。由此说明单一的浮选流程并不能从根本上解决回收率低的问题。

4.2 联合流程探索试验

根据解决问题的思路,通过对现阶段选矿领域的发展情况,构思了选冶联动流程。这一流程的关键点在于两种不同方法的先后顺序上,即:“先浸后浮”和“先浮后浸”。围绕这一构思,同时结合对其它类似矿山的选矿研究,先后做了三种不同流程的试验。分别是“正浮选-反浮选-中矿浸出”、“常规浮选-尾矿直接浸出”、“先浸出-浸渣常规浮选”。

不同流程的试验样品均来自该选矿厂的每月的综合验证试验块矿样,经缩分-破碎所得。但各次试验所用不是同一个月的样品,因此在各流程中均对试验样品进行了物相分析。

4.2.1 “正浮选-反浮选-中矿浸出”流程

“正浮选-反浮选-中矿浸出”工艺流程如图5所示。

图5 “正浮选-反浮选-中矿浸出”工艺流程图

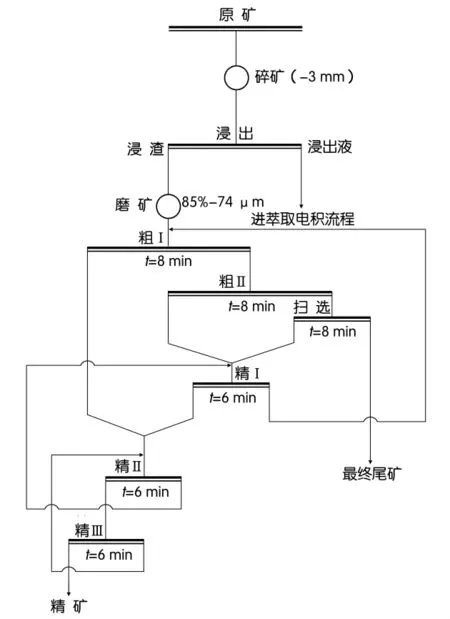

4.2.2 “常规浮选-尾矿直接浸出”流程

“常规浮选-尾矿直接浸出”工艺流程如图6所示。

图6 “常规浮选-尾矿直接浸出”工艺流程图

4.2.3 “先浸出-浸渣常规浮选”流程

“先浸出-浸渣常规浮选”工艺流程如图7所示。

图7 “先浸出-浸渣常规浮选”工艺流程图

4.3 三种流程试验参数及结果

4.3.1 试样性质对比

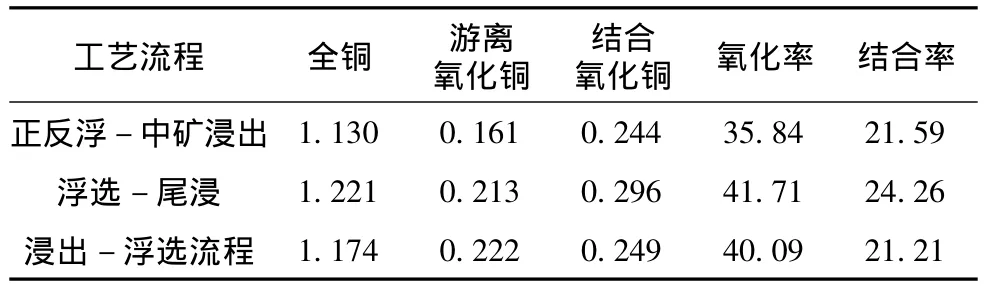

试样性质对比见表5。

表5 试样性质对比 %

由表5可见,在“正反浮-中矿浸出”流程试验时,氧化率偏低些,后两种流程的氧化率较为接近,三种流程的结合率均相近。总体上说,三个流程的试样性质是一致的,均属于高氧化-高结合率混合矿,即三个流程的试验结果具有可比性。

4.3.2 试验参数、结果及经济价值的对比

试验参数、结果对比情况见表6。

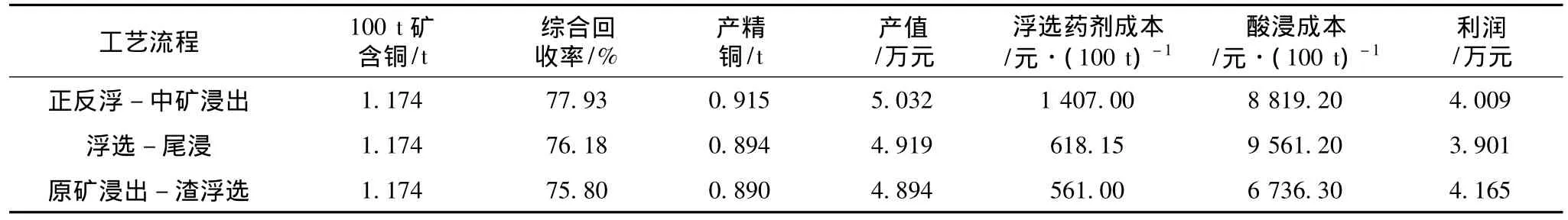

由表6可知,三种流程的综合回收率以“正反浮-中矿浸出”流程为最高,较“原矿浸出-渣浮选”流程高2.13%,较“浮选-尾浸”流程高1.75%。但从试验结果也看到各种流程的药剂用量、酸耗量相差很大。因此,选择何种流程的关键之一就是经济价值的对比。三种流程的经济价值的对比见表7。

表6 试验参数、结果对比

表7 三种流程的经济价值对比

由表7数据看,“正反浮-中矿浸出”流程与“原矿浸出-渣浮选”流程的利润接近,后者略高些。

4.3.3 三种流程在现场实施中的优劣势

4.3.3.1 “正浮选-反浮选-中矿浸出”流程

优势:(1)经过正反浮选后,只有中矿上堆,上堆矿量减少,可节省湿法的占地;(2)经浮选后的上堆矿料由原来的氧硫混合矿成为较纯净的氧化矿,对提高湿法指标有利;(3)流程中尾矿产率减少了,则可以有效减轻尾矿库的压力。

劣势:(1)浮选流程复杂,既要增加新药剂种类,增加了药剂的储存、管理等环节的费用;(2)因流程改选的需要,需新增浮选机,意味着要对现有选厂的厂房及基础进行改造,势必增加基建投资;(3)新增浮选机将增加选厂能耗,增加浮选生产能源消耗成本;(4)浮选中矿的运输问题不易解决,如果以浆体形式送往堆场,在现场显然难以实现,就必须用浓密过滤设备处理后再运输,由于反浮选过程中使用了油酸等药剂,导致固液分离难度大,也给后续流程带来新问题。

4.3.3.2 “原矿常规浮选-尾矿直接浸出”

优势:流程结构简单,易改造。该流程不需改变现在的浮选系统,只需将尾矿经固液分离后送往湿法厂处理即可,而试验也证明,常规浮选选矿的固液分离没有太大困难。

劣势:该流程酸耗过高,经济价值较低。

4.3.3.3 “原矿浸出-浸渣常规浮选”

优势:(1)混合矿直接浸出,浸渣是较为单一的硫化矿,有利于提高浮选指标;(2)可有效降低浮选成本;(3)对降低供矿难度有利,按现行流程要求采矿既要降低贫化率,又要实现氧硫分选,如采用该流程,则可以通过不同的选别流程实现氧硫分选,既可以保证进入浮选的矿石氧化率不至于过高,又能提高浮选效能。

劣势:(1)原矿浸出时酸耗过高,但这一点可以通过降低采矿贫化率、实行不同粒度不同浸出方式来解决;(2)浸渣有不同程度的泥化,就目前选厂的流程及地理形势来看,难以顺畅生产,但可以通过预先分级,使泥质部分分散进流程,来减少泥化的影响。

5 结语

1.该试验旨在对难选矿的“选冶联动”进行探索,以扩展适应复杂矿石的选冶流程设计思路。

2.针对目前经济技术指标低迷的现状,从技术上来说,破解难选混合矿的根本途径在于改变原则流程。

3.该矿山的矿石性质复杂难选混合矿,原则流程的改造优选“原矿浸出-浸渣浮选”。

4.通过小试完善“原矿浸出-浸渣浮选”流程中预先分级后再行磨矿的闭路试验,以验证其可行性。

[1] 云南铜业设计院楚雄分院.永仁县直苴麻地箐矿段开发工程日处理600 t浮选厂新建项目可行性研究报告(代初步设计)[R].楚雄:云南铜业设计院楚雄分院,2008.

[2] 昆明理工大学.桂花氧硫混合铜矿选冶新技术开发试验研究报告[R].昆明:昆明理工大学,2010.

[3] 刘嘉荔.桂花氧硫混合铜矿选冶新技术开发试验研究报告[R].楚雄:云南楚雄矿冶有限公司,2011.

[4] 刘嘉荔.桂花难选混合矿选冶联合流程新技术开发研究报告[R].楚雄:云南楚雄矿冶有限公司,2011.

[5] 刘嘉荔.2011年直苴选厂验证试验报告[R].楚雄:云南楚雄矿冶有限公司,2011.

——为何每个猪场差异如此之大?