铜浮渣冶炼新工艺实验研究

王立运,曹军超,李利丽

(河南豫光金铅股份有限公司,河南济源 459000)

十一五期间,我国铅冶炼产能增长较快,铅产量由2005年的237.8万t增加到2010年的419.94万t,净增长55.66%[1]。河南豫光金铅股份有限公司目前铅冶炼系统电铅产能已达40万t,年产铜浮渣达5~6万t。公司现阶段对铜浮渣的处理采用三个步骤:第一步采用苏打-铁屑法在反射炉中将铅分离出来;第二步在冰铜鼓风炉中除杂,对冰铜进行富集;第三步在吹炼炉中对铅冰铜进行熔炼,产出合格粗铜。生产系统多是人工手动操作,存在劳动强度大的缺点。熔炼过程中产生的含SO2烟气因为浓度偏低,制酸效果不理想。生产系统中采用的反射炉、冰铜鼓风炉工艺装备落后,材料消耗大,产能低,属于国家明令淘汰的工艺装备,亟待改造。

1 铜浮渣底吹处理新工艺可行性分析

1.1 工艺研究依据

河南豫光金铅股份有限公司继2002年在全行业率先将氧气底吹氧化-鼓风炉还原炼铅工艺运用于工业化之后,2005年在全行业率先将氧气底吹炉阳极泥处理应用于工业化,2010年4月将液态高铅渣直接还原炼铅新工艺成功实现产业化,2012年3月将锑底吹熔池熔炼应用于工业化。为我国有色金属冶炼行业响应国家产业政策,对能耗高、产能低、环境污染严重的冶金工艺装备进行改造和更新换代,树立了一座鲜明的标杆。实践表明卧式底吹炉装置具有熔炼强度高、密闭性好、热损失低、余热利用率高、操作简便安全可靠、自动化程度高等特点,是我国有色金属行业多金属综合回收冶金工艺装备改造与更新换代可供选择的一种有利炉型。这种炉型在铅熔炼、液态高铅渣还原、阳极泥贵金属回收、锑回收方面实现工业化,大幅度降低了冶炼成本,同时为铜浮渣的冶炼也提供了借鉴。

1.2 国内外铜浮渣处理现状

铅系统中产出的铜浮渣主要成分为铅和铜,铅达70%,采用火法处理先分离出铜浮渣内的主要成分铅。同时使其中的铜以冰铜的形式富集,并进一步冶炼为铜产品。铜浮渣的处理目前国内外采用的设备有电炉、鼓风炉、反射炉、回转短窑等,其中电炉、鼓风炉和反射炉处理是传统工艺。电炉、鼓风炉处理因其能耗高、效率低、分离不彻底生产实际中采用较少。回转短窑国外采用较多,国内目前仍普遍采用传统的反射炉工艺流程。

反射炉处理铜浮渣主要有三种方法:(1)铁屑法;(2)硫化铁或硫化铅法;(3)苏打-铁屑法。三种方法都有一些的缺点。而且三种方法均采用人工手动操作,存在劳动强度大的缺点;反射炉同时存在环保效果差等缺陷。

个别公司采用转炉处理,优点在于铜和铅分离比较彻底,但该工艺中转炉存在诸多缺点:间断操作,处理量较小;冰铜与浮渣捞出操作手工完成,劳动环境与劳动条件较差;熔炼工艺中纯碱的使用使冶金炉耐火材料浸蚀较快、炉龄较短等。

1.3 铜浮渣处理新工艺原理

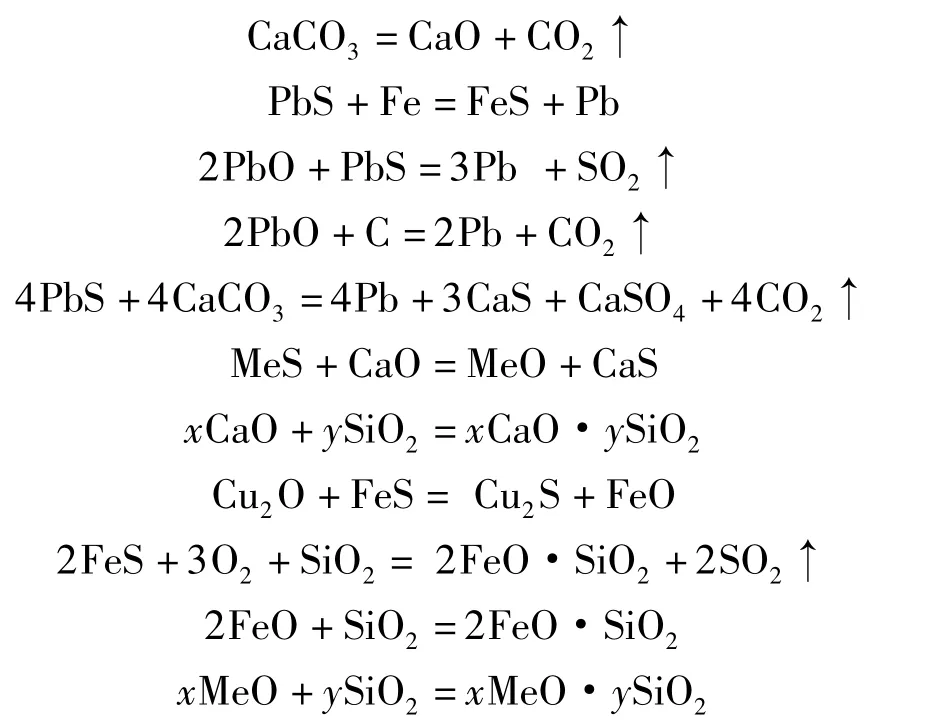

新工艺是将铜浮渣和辅料连续进入氧气底吹熔炼炉,在喷枪中天然气和氧气的作用下,物料熔化并发生氧化-还原反应,产出三种互不相溶的液相:粗铅、冰铜与炉渣。大部分的铅以粗铅形式沉淀在熔池最下层,由铅虹吸口经溜槽放出后,送精炼厂进行除铜。其中冰铜以硫化物为主,它是熔炼过程中产出的各种重金属硫化物的共熔体,以Cu2S、FeS为主,溶解少量其它金属硫化物(如PbS、ZnS等)、氧化铁(如FeO、Fe2O3等)、贵金属(Au、Ag等)。炉渣是由炉料与燃料中各种氧化物互相混合熔融而成的共熔体,主要氧化物是SiO2、FeO、CaO,它具有流动性好、密度较低、与冰铜不相混溶的特点。由于铁硅钙渣密度小(3.5 kg/m3左右),粗铅密度大(11 kg/m3左右),冰铜密度适中(4.5~5.0 kg/m3),在炉内进行沉淀分层。主要进行的化学反应为:

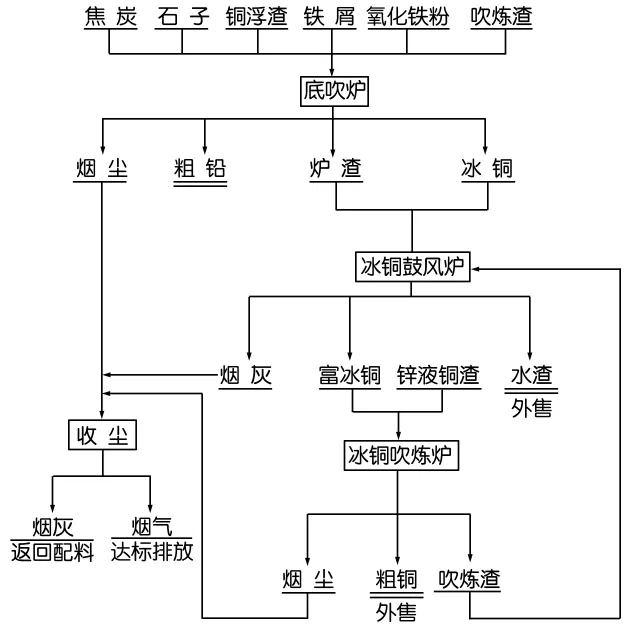

工艺流程图如图1所示。

图1 铜浮渣处理工艺流程图

2 生产实验研究

试验在Φ2.6 m×4.6 m的底吹转炉中进行,投料开炉进行工艺试验从开始到试验结束,经过三次修整,试验历时五个月,共进行了四个阶段的试验。第一阶段结束后停炉主要对试验炉损坏的围砖和枪砖进行更换,同时改造了出渣口,增加了枪口区水套。第二阶段试验过程中主要影响生产因素为喷溅冰铜对下料口水套烧蚀严重,造成水套寿命过短,第二阶段结束后停炉主要对下料口水套进行改造。第三阶段生产过程工艺与操作基本稳定,炉况也较为理想,由于框架砖与围砖损坏致炉壳漏铅停炉修补。第四阶段试验过程中,除更换下料口水套一次与修补出烟口水套两次共影响生产时间近三天以外,其余时间生产基本正常稳定。试验表现在入炉物料配比稳定、单位时间物料处理量稳定、燃气入炉流量稳定,产品产出量稳定、产品化学成分含量相对稳定、炉况稳定等。整个试验期间投入、产出物料见表1、产出产品汇总表见表2。

表1 投入、产出物料 t

混合料为铜浮渣、石子、铁屑按照一定比例混合之后的混合物。

表2 产品汇总 t

四个阶段以来,共计处理除铜渣约2 280 t,吹炼渣300 t。产出粗铅1 200 t,产出炉渣、冰铜分别为590 t、330 t。

3 结果及讨论

经过几个月的工艺试验,特别是经过炉体数次整改、工艺操作多次完善,试验装置可以连续、稳定地顺利运行,对试验数据进行分析,可以得出该工艺是成功的。另外,出烟口砌筑、氧枪使用、下料口水套改造、出渣口改型等工艺装备方面也取得一定的成功经验。

粗铅:自试验开展以来,产出粗铅合格。共化验粗铅5次,Pb品位全部>96%。粗铅含Cu平均0.576%。粗铅成分见表3。

表3 粗铅成分 %

炉渣:炉渣含 Pb品位最高 4.78%,最低1.85%,平均2.88%。炉渣含Cu平均0.54%。炉渣成分见表4。

表4 炉渣成分

铅冰铜:冰铜取样66组,排除冰铜含铜品位30%以下明显混杂有较多炉渣的4组样品,参与分析62组。其中冰铜含铜品位达到40%以上有18组,30%~40%之间43组,最高含Cu品位50.1%。冰铜含铜品位全月平均37.98%,基本达到工艺试验预期目标,即冰铜含铜品位达到40%左右。

物料配比:底吹试验炉铜浮渣处理主要原料为铅生产系统火法精炼产出除铜渣,辅助配入处理约相对于除铜渣10%左右的吹炼渣。辅料主要有焦末、铁屑、石子、氧化铁粉等。自试验开展以来,对于辅料配比经过数次调整优化,最终确定物料配比为除铜渣∶石子∶焦炭∶铁屑∶氧化铁粉∶吹炼渣=1 000∶50∶70∶100∶40∶120。实践证明采用此配料比生产进行顺利、炉况稳定、产品工艺指标理想、经济技术指标理想。

上料制度与物料处理量:上料制度试验之初采用间断分炉上料、分炉操作。后期根据生产进行状况调整为连续上料、连续熔炼。实践证明连续上料、连续熔炼生产进行顺利、炉况稳定、产品工艺指标理想、经济技术指标理想。

经济效益:经过对试验数据进行统计核算,采用底吹熔池熔炼工艺生产物料处理比公司现有浮渣反射炉铁屑-纯碱法熔炼,冰铜鼓风炉富集工艺物料处理单耗节约成本约90元/t。

4 问题及建议

1.试验过程中,炉内围砖在开炉一段时间后,会出现部分炉砖断裂并掉落的情况。通过这次试验对这一现象尚未摸索出断砖的原因与杜绝的办法,有待在以后的生产或后续其它试验中进一步摸索研究。

2.试验阶段熔体在炉体内沉降分离不能完全完成,按此工艺建议在设计建设大炉用于工业化连续生产时需增设一台沉降前床,以便使指标更优化。

[1] 《重有色金属冶炼设计手册》编委会.重有色金属冶炼设计手册·铅锌铋卷[M].北京:冶金工业出版社,1995.