铝合金材质大直径内螺纹铣削加工研究

游新彦,张亦衡

(1.福州大学机械工程及自动化学院,福建福州 350001;2.常熟长城轴承有限公司技术质量部,江苏常熟 215500)

铝合金材质大直径内螺纹铣削加工研究

游新彦1,张亦衡2

(1.福州大学机械工程及自动化学院,福建福州 350001;2.常熟长城轴承有限公司技术质量部,江苏常熟 215500)

针对传统加工工艺加工大直径螺纹难度较高的现状,结合某大直径螺纹工件的特征和工艺特性,研制了专用螺纹铣刀,根据螺纹铣削工艺编制了螺纹数控铣削程序,获得了良好的加工效果.

螺纹铣削;非标刀具;刀具设计

螺纹的传统加工工艺有车/镗、攻丝/扳牙、挤丝等,数控加工中心能实现程序化的螺纹自动攻丝.高精度和高效的螺纹铣削是近年来推广使用的螺纹加工新工艺.螺纹铣削切屑控制流畅,加工表面质量高且无鳞刺或切屑残留,工序后处理简便.螺纹铣刀损坏时便于取出,更换同型号刀具后仍可完成加工,避免工件报废.单刃尖螺纹铣刀还可加工不同螺距和不同旋向的内外螺纹,轴向无导向段的螺纹铣刀能在无退刀槽或螺纹接近孔底的情况下加工出符合要求的螺纹.数控螺纹铣削的一致性好,螺纹起始角度一致,能适应某些箱体类零件的特殊装配要求.

螺纹铣削尤其适于加工大直径孔螺纹,大直径丝锥的切削力和功率需求大,切屑处理困难,加工中易出现丝锥折断和工件报废.重型设备及大型零部件的连接常采用大尺寸螺纹连接紧固,铣削螺纹的表面质量好、螺纹硬度高、尺寸精度优良.能较好的保证螺纹装配要求.

1 大直径螺纹孔的工艺特征

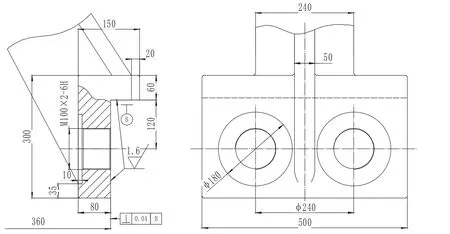

某大型结构件,毛坯由ZL103铸造而成,端面上设有连接螺纹孔,均为M100×2-6H连接用细牙螺纹,通孔螺纹深度约60 mm.螺纹结构如图1所示.

该螺纹连接精度直接关系设备整体装配精度,螺纹精度要求较高,须在最后工序环节进行精加工,M100×2螺纹难以采用攻丝、车、镗等常规加工手段完成,经工艺设计和刀具研发,研制专用非标螺纹铣削刀具,实现加工效益最大化.

2 专用非标螺纹铣刀的设计

2.1 刀具形式选择

常见的螺纹铣刀有整体式、单刃刀片机夹式和梳状刀片机夹式等类型,其中整体式螺纹铣刀采用整体硬质合金棒料磨制而成,造价昂贵,多用于小直径孔螺纹的加工[1].单刃刀片机夹式螺纹铣刀的切削进给速度小、加工效率低且加工质量不够理想.梳状刀片机夹式铣刀可实现多牙同时切削,切削效率高,但不适用该工件采用的铝合金材质.

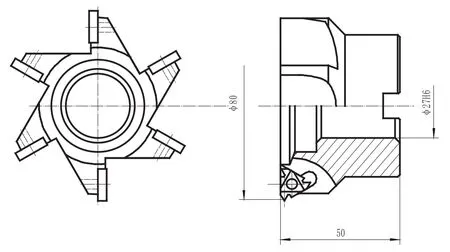

综合各型刀具的优点,结合该工件工艺特点,采用大直径、单刃尖、多刀槽、各刃错齿的设计方案,

003刀具结构如图2所示.

2.2 刀具参数设定

1)刀杆直径及材质选择:选用BT-40面铣刀柄以保证刀具和刀柄3之间的定位精度、刚性和夹紧强度,螺纹铣刀采用面铣刀接口设计,刀具直径φ80 mm、悬伸约100 mm,选用50CrV钢调质至HRC40左右以保证刚性需求.刀体应尽可能轻量化以减小大直径刀具的转动惯量[2].

图1 螺纹结构示意图

图2 刀具结构示意图

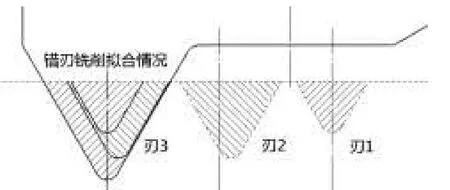

图3 错刃铣削示意图

2)刀片选择:选用ISO标准的IR16刀片,可转位3刃角刀片,利用率较高且供货渠道顺畅,根据被加工材质特性选用SANDVIK COROMANT公司的H13A牌号刀片,刀片材质为N20-N30类非涂层硬质合金,具有良好的耐粘结性、耐磨损性和韧性,表面抛光处理适于加工铝合金等有色金属.若H13A刀片供货不能满足时也可选用被覆TiN涂层的P20-P30类硬质合金刀片,但不宜采用TiAlN涂层的刀片,因为TiAlN涂层中的Al元素可与铝合金材质发生亲和作用,加剧刀片磨损[3].

刀片前角15°,后角0°.实际安装前、后角需经计算后确定.考虑到较大直径的螺纹铣刀将增大实际牙形角,引起螺纹齿形变化,因此刀刃牙形角也需经计算后确定.

3)各刃错齿设计:大直径刀盘可容纳较多槽数,采用6刃分3层错刃设计,加工时刀具从工件的底部螺旋爬升进给,各层逐次切入,错刃铣削,变原有的双边受力为单边受力,减少各刃切削负荷,避免切屑粘结降低工件表面粗糙度数值[4].各刃错齿锐削示意情况如图3.

2.3 铣刀设计

铣削内螺纹时,铣刀切削刃的回转面与螺纹螺旋线成一夹角,铣削中会产生干涉现象和工件螺纹牙形误差,导致螺纹齿槽扩大.刀具直径与工件直径越接近时,接触圆弧越大,造成的误差也越大.减小螺纹铣刀直径能减小误差,但小直径铣刀的切削进给路径距离长、刀具强度低、磨损速度快.因此在满足加工精度的情况下尽可能加大铣刀直径,能提高刀具的刚性、强度和加工效率.

如图4,t为螺纹刀具和内螺纹之间的接触时间;Re为螺纹大径;Ri为螺纹小径;r为螺纹铣刀直径;b为螺纹铣刀齿高;p为螺距;Δ为p、b之差;H为两圆干涉高度;h为铣削深度.

利用三角函数关系,可知:

图4 螺纹铣刀的内螺纹切削示意图

由此可得:

又:Δ=t⋅tg λ=0.243

其中tg λ=p/2πRe;λ为螺纹升角.

刀片牙形角θ,标准牙形角60°,

刀具切削部直径不变时,可修正齿形半角来减少齿槽扩大量.选用牙形角55°刀片,调整刀片下倾角,修正实际牙形角.

根据上述分析计算,选用牙形角55°刀片,增大实际后角5°,使该型螺纹铣刀满足实际加工要求.螺纹铣刀设计见图5.

图5 螺纹铣刀设计图

3 螺纹铣削编程

该螺纹为通孔设计,刀具下刀至指定深度后可直接沿径向直线切入,螺旋爬升,一次走刀即完成加工.

4 刀具使用注意事项

加工完成后可用螺纹塞规分别检查通止情况,还应经常检查刀片磨损情况,确认螺纹合格、刀具正常后方可加工下一螺纹孔.若加工不到位只需调整螺旋进给的圆半径数值重新加工即可,程序调试简便,加工可靠性高.

采用半合成铝用切削液能进一步提高螺纹的表面质量,冷却润滑效果良好[5].选择合理的刀具直径和刀片参数,确定适宜的冷却液牌号,结合实际加工需求,选取合理的切削参数,采用赶刀法,效果较好[6].螺孔底部退刀槽尺寸较大时,该型螺纹铣刀也能用于盲孔的加工.

5 结语

螺纹铣削是一种行之有效的加工大直径螺纹工艺.使用设计合理的复合刀具能有效整合工序工步,且只需一把刀具即可完成螺纹的全部加工,这对于减少刀具数量,节约换刀和工步准备时间,提高生产速度,降低生产成本亦有重要作用.该螺纹复合铣刀可用于相近螺纹或者同螺距螺纹的加工,螺纹的轴向和径向尺寸也可以通过程序调试来保证,体现出一定的工艺柔性.

[1]Kim J,Kang Y.High speed machining of aluminum using diamond endmills[J].Int J Mach Tools Manuf,2002,37(8):1155-1165.

[2]陆邦春,张立武,李亚杰.超高强度钢大直径螺纹数控铣加工[J].航天制造技术,2003(3):3-7.

[3]Paulo Davin,Jackson M J.FEM analysis in high speed machining of aluminum alloy(Al7075-0)using polycrystalline diamond(PCD) and cemented carbide(K10)cutting tools[J].Int J Adv Manuf Technol,2007,DOI(10):1292-1299.

[4]高世伦,黄建松,顾荣华.一把内螺纹铣刀实现螺孔的全部加工[J].制造材料,2002(11):35-36.

[5]Choudhury S K,Appa Rao.Optimization of cutting parameters for maximizing tool life[J].Int J Machining Tools and Manuf,1999,39 (2):343-353.

[6]陈俊钊.数控铣削加工内螺纹的应用[J].黑龙江科技信息,2008(16):65-66.

A Study on Large Diameter Internal Thread Milling of Aluminum Alloy Material

YOU Xin-yan1,ZHANG Yi-heng2

(1.School of Mechanical Engineering and Automation,Fuzhou University,Fuzhou 350001,China; 2.Technology Quality Department,Changshu Great Wall Bearing Co.,Ltd.,Changshu 215500,China)

This paper develops a special thread cutter in view of the difficulty of processing large diameter thread by means of the traditional technology,and in combination with the feature of a large diameter threaded work⁃piece and process characteristics.According to the thread milling process,the paper designs a program for CNC milling thread and obtains a good processing effect.

thread milling;non-standard cutting tool;tool design

TG62

A

1008-2794(2013)04-0054-04

2012-03-10

游新彦,福建理工学校讲师,硕士研究生,研究方向:先进制造技术,E-mail:viking8252@163.com.