蒸汽发生器传热管的微动磨损损伤及预测模型

车宏龙,雷明凯(大连理工大学材料科学与工程学院,辽宁 大连 116024)

蒸汽发生器传热管的微动磨损损伤及预测模型

车宏龙,雷明凯

(大连理工大学材料科学与工程学院,辽宁 大连 116024)

蒸汽发生器是核电厂中能量转换的关键装备,内部高速流经的高温、高压流体引起传热管流激振动,造成传热管微动磨损损伤,严重时发生管道破裂。文章介绍了传热管典型的微动磨损失效案例,相应的模拟实验研究结果,以及机械磨损与冲蚀-腐蚀共同作用的损伤机制。采用工作率模型可对传热管的磨损失效进行合理的寿命预测评估,该预测模型已经在核电厂安全评估方面应用。

蒸汽发生器传热管;微动磨损;工作率模型;安全评估

蒸汽发生器作为核电厂的核心装备,其内部高速流经的高温、高压流体,在使役过程中会引起传热管的退化失效,严重时造成管道破裂。传热管的主要失效形式随使役时间发生变化,如外径应力腐蚀开裂、晶间腐蚀、一回路循环水应力腐蚀开裂、微动磨损等[1]。微动磨损作为主要失效形式之一,主要发生在传热管与支撑架间的受限位置。传热管磨损破坏的研究,集中在流激振动、传热管及支撑材料磨损特性研究,磨损程度的预测以及装置结构设计与改进等。文章结合核电站蒸汽发生器传热管的失效案例,介绍传热管破坏表面的形貌,讨论微动磨损损伤机制和磨损失效预测问题。

1 微动磨损现象

1.1 传热管的微动磨损案例

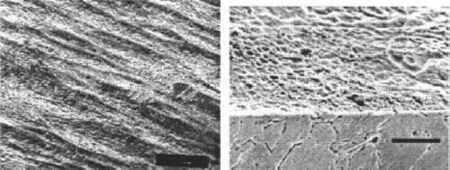

Hogmark等[2]分析了瑞典Ringhals核电站蒸汽发生器传热管失效的案例。图1给出了蒸汽发生器传热管损伤表面形貌。类似于冲蚀磨损的区域由较浅的具有锐利边缘的凹坑组成,经蚀显的传热管表面氧化层厚度为0.05~1 μm,未冲蚀磨损区域厚度为0.5~2.0 μm。支撑材料磨损区表面和亚表面都未见明显的晶界弯曲和孪晶等塑性形变特征。传热管磨损过程主要为表面氧化层的移除,流体对磨损过程具有高速水流的冲蚀,空穴化以及化学溶解等加速作用。Magel等[3]采用光学显微镜分析了加拿大重水反应堆核电站蒸汽发生器传热管失效现象,观察到具有敲击凹坑特征的损伤表面的照片,冲击和滑动磨损造成的塑性变形和粘着磨损是主要的失效特征。

图1 Ringhals核电站蒸汽发生器传热管失效表面形貌[2]Fig.1 Failure surface pattern on a steam generator tube in Ringhals nuclear power plant[2]

1.2 传热管的磨损模拟实验

为了研究核电厂蒸汽发生器传热管的损伤机制,除了全尺寸全流量模拟回路实验外,还通过实验室模拟研究传热管退化失效特性。模拟磨损试验台主要分为5种类型[4]:1)对一段传热管施加受控冲击激发或轨道激发,使传热管与支撑架间随机作用;2)对一段传热管施加受控冲击激发或轨道激发,使传热管与支撑架间发生近受控相互作用;3)对一段传热管施加受控冲击运动,使传热管与支撑架间发生近受控相互作用;4)受控冲击—往复滑动激发作用在样件上的受控相互作用;5)两个样品之间的滑动。Hogmark等[2]进行的实验模拟发现,试验件表面下10~20 μm处存在晶界弯曲和孪晶,明显发生了局域塑性变形,显微硬度—深度变化规律也证实这一组织变化结果,但是试验样品磨损区域的氧化层厚度为0.01 μm量级,非磨损区厚度约为0.1 μm,与失效传热管件相当。

2 传热管微动磨损机制

蒸汽发生器传热管磨损发生在传热管与支撑架接触部位,可移动范围一般在微米级,符合典型的微动磨损条件。常规微动磨损是一个复合过程,在载荷作用下相互配合的接触峰点形成粘着结点,接触表面受到外界微小振动时,粘着结点被剪切,剪切面逐渐被氧化发生氧化磨损,产生的磨屑堆积在界面具有磨料作用,接触表面发生磨粒磨损。机械相互作用和氧化是微动磨损的两个主要过程,已有三体理论、过应变-应力机制,以及接触界面运动调节机理等进行描述。传热管工作在高温高压的高速流体环境,常规微动磨损机制不足以解释其完整的失效过程。Ko等[5]对失效传热管件和模拟试验样品进行了比较,将磨损表面形貌划分为5类:1)无化学控制循环流体实验台上的磨损形貌为不规则花纹混合划痕、锯齿缺口,以及火山坑;2)类似蚀刻的腐蚀形貌,在试验台以及失效的传热管上都存在;3)具有粗糙表面的锤击形貌,最早在传热管及反应堆元件中出现;4)具有光滑表面的浅凹坑,也被称作扇贝形貌,在试验台以及失效的传热管上都存在;5)细长的压痕,经常具有粗糙形貌表面和锐利边缘,大部分存在于试验台样件中。其中3)~5)3种形貌相互关联,磨损表面具有相似的均匀分布,半径或长度在50~200 μm,表层约10 μm较浅,且在同一个表面可同时出现。显然,磨损损伤表面的形貌取决于具有主导作用的磨损机制。

冲蚀-腐蚀机制是磨损损伤形貌产生的主要控制因素。由流体诱发的材料老化过程,在单相流或双相流中均可发生。在汽-水混合流中,冲蚀-腐蚀和液滴冲蚀往往同时出现。无粒子冲蚀的主要机制则是空穴化、高速水流冲击或湍流冲破边界层。在高温高压条件下两相流可在传热管和支撑架间隙存在,导致局域空穴化和冲蚀破坏。金属材料主要依靠形成氧化膜来抵抗腐蚀,磨损或流体湍流对氧化层的破坏都会造成无防护作用的溶解腐蚀。Ko等提出凹坑形貌由液体冲蚀或空穴化形成,细长凹坑形貌是固液共同冲蚀磨损,以及倾斜冲击作用的结果。水化学条件、高速水流或双相流条件也可改变最终的磨损形貌。溶解腐蚀及冲蚀-空穴化造成的连续材料流失在表面形成了波浪和凹坑,而机械相互作用,如元件之间的冲击或者倾斜冲击进一步加剧了锤击特征。上述过程发生的顺序及其作用程度均会影响最终的磨损损伤表面特征。

全尺寸全流量试验台较磨损试验台的测试结果更易发现冲蚀及空穴化现象。试验台样件的磨损形貌更多反映的是机械相互作用的结果,如细长凹坑形貌,非均匀擦痕、刮痕、压痕和塑性变形等。这可能是蒸汽发生器失效传热管的磨损区没有发生塑性变形,而试验台样件出现这种特征的主要原因。在全尺寸全流量试验台上测试样件的金相检测,主要表现为冲蚀和空穴化的作用,与失效传热管具有相似的结果。

3 磨损预测方法

核电厂蒸汽发生器传热管寿命的预测评估,是保证传热管安全运行的重要环节。目前,工作率模型是一种广泛应用的预测模型,由Frick[6]于 1984年提出,经不断改进,发展出基于Archard磨损方程的工作率模型,磨损体积V为:

式中:F为法向力;S为滑动距离;H为材料硬度;k为无量纲的磨损系数,确定材料和环境下,通过实验获得的常数。

因为,工作率模型可由单位时间的磨损体积, 即体积磨损率V′, 经式(1)变形得到:

式中:WK具有m2/N或Pa-1量纲的系数。磨损工作率W为:

式(3)的磨损工作率又称法向工作率,是单位时间内法向接触力和滑动距离的积分。磨损工作率W表征了传热管和支撑材料间通过动力学相互作用耗散的有效机械能,是量化微动磨损的参数。

为了预测传热管磨损损伤破坏,需要对各个支撑位的工作率进行评价。美国电力研究协会(EPRI)进行的研究,旨在分析传热管振动和磨损问题,包括实验、理论分析和软件开发,流体扰动函数及线性或非线性管束动力学研究,磨损系数、传热管壁厚度损失和体积损失间的比率等实验测量[7]。Axisa等[8]发展了模拟非线性流体诱发振动的数学方法,计算了在中间有缺口支撑的悬臂梁的法向工作率。Ko等[9]对传热管磨损开展了大量的实验和分析工作。Fisher等[10]和Guerout等[11]分别对不同材料组合、不同支撑板形状进行了微动磨损实验,发现对于流体弹性不稳定造成的磨损,磨损率随着传热管与支撑架间隙增大而增加,对于单独由湍流引起的微动磨损,磨损率变化规律相反。虽然各个实验室获得的实验数据在量级上具有一定差别,但规律相同。

大部分正在运行的核电厂蒸汽发生器传热管处于流体弹性稳定状态,过程的预测评估可以利用流激振动的非线性动力学进行。通过将不同激发原因预测的结果和失效传热管对比,单纯涡流诱发机制预测的磨痕深度较浅,目前涡流检测手段有限,仅利用流体弹性不稳定性诱发机制预测,传热管则会出现过早磨穿。考虑到涡流检测可检测到的磨损痕迹,可能的振动诱发机制是低于临界速度的流体弹性力诱发机制,即振幅限制的流体弹性不稳定性[12]和流体弹性机制[13]。

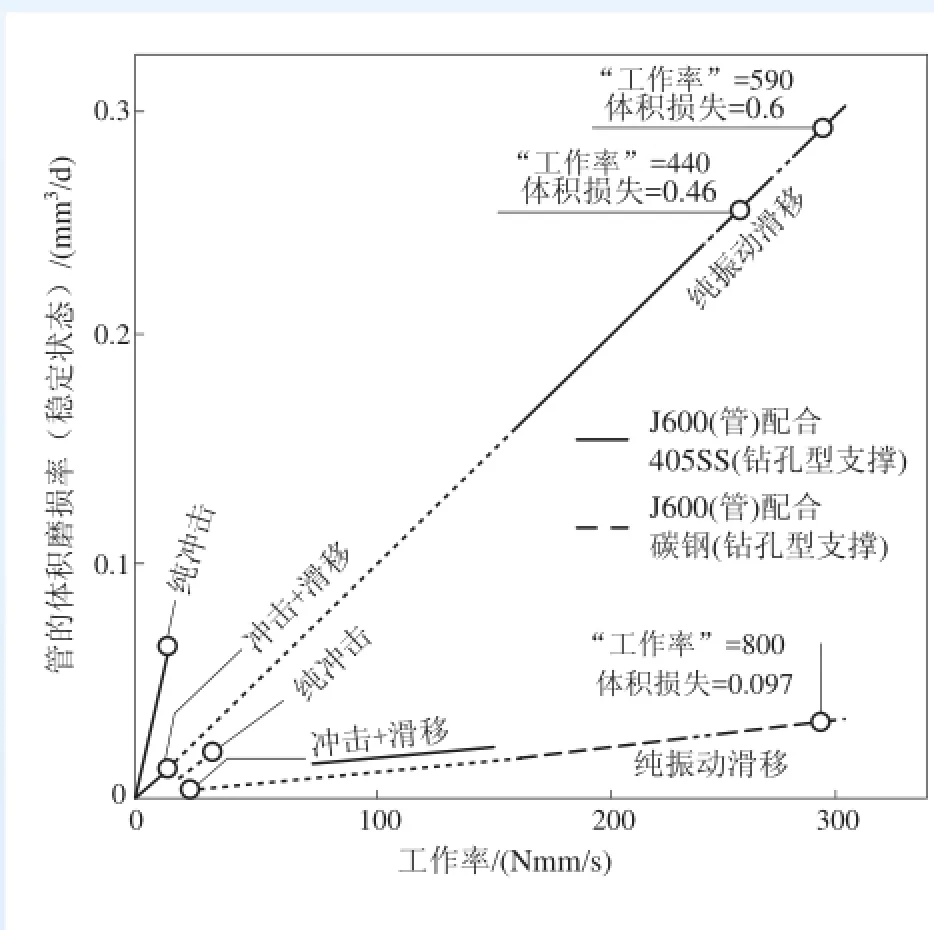

已经发表的代表性磨损率数据主要包括:EPRI针对常规的Inconel 600传热管和碳钢支撑架磨损体积和磨损工作率关系数据[7];Chalk River核工程实验室数据[10]和日本中央电力研究所的实验数据[14],均证实长期磨损条件下,体积磨损率和磨损工作率呈线性关系。图2给出了EPRI不同材料组合的体积磨损率和工作率关系的实验结果[7]。传热管材料为J600,测试时采用的Inconel 600。图3给出了EPRI磨损体积和磨损厚度关系的实验结果[7]。Inconel 600与碳钢支撑配合获得的体积磨损率与磨损工作率比为WK =1.4×10-15Pa-1。蛋篓型支架厚度损失与体积损失的比为Δh=0.009 333 mm-2。Au-Yang[15]利用EPRI的实验数据,计算了传热管最苛刻支撑位的磨损率,工作率利用了Brenneman和Gurdal[16]计算的支撑位磨损工作率,假设在传热管运动的非线性方程中同时存在流体弹性机制和湍流机制,得到经过10年的运行,在传热管支撑外围急剧磨损位置的壁厚磨损率大约为0.27 mm,与涡流检测所得的结果一致,而且尽管只通过传热管一个支撑位的实验结果,但经受局域横流的其他位置也有相似的磨损结果。

图2 EPRI不同材料组合的体积磨损率和工作率关系实验结果[7]Fig.2 EPRI experimental result of volumetric wear rate versus normal work rate for different material combinations[7]

图3 EPRI磨损体积和磨损厚度关系的实验结果[7]Fig.3 EPRI results of tube wall thickness loss versus volumetric wear[7]

4 结束语

蒸汽发生器传热管的磨损是受高温高压流体高速流动影响的微动磨损过程,传热管受到介于流体弹性不稳定性和湍流机制间的流体力的作用而发生振动,并与支撑材料间发生冲击和滑动作用,产生磨损失效。磨损过程除了常规微动磨损外,还包含流体和磨粒的冲蚀,传热管和支撑架间隙处的空穴化,没有防护作用的溶解腐蚀,正常冲击下两个近共形弯曲部件之间的挤压膜效应等的共同作用。核电厂蒸汽发生器传热管的主要失效机制,以及各个机制作用的顺序决定了最终的磨损形貌。利用流激振动的非线性理论计算结合磨损工作率模型,可对传热管磨损进行合理寿命预测评估,目前已经广泛地应用于核电厂的运行管理中。

感谢大连理工大学材料科学与工程学院2011级部分硕士生参与文献调研工作,以及佟硕、张锋刚、李广宇等同学的有关讨论和帮助。

参考文献:

[1] Diercks D R, Shack W J, Muscara J. Overview of Steam Generator Tube Degradation and Integrity Issues[J]. Nuclear Engineering and Design, 1999,194: 19-31.

[2] Hogmark S, Oberg A, Stridh B. On the Wear of Heat Exchanger Tubes[C]. Proceedings of the JSLE International Tribology Conference. New York: Elsevier Science Publishing Company, 1985: 723-728.

[3] Magel E E, Attia M H. Characterization of Wear Scars on Fretted U-Bend Steam Generator Tubes[C]. Proceedings of Annual Conference of the Canadian Nuclear Society. Toronto: Canadian Nuclear Society, 1993: 279-286.

[4] Ko P L. Wear of Power Plant Components Due to Impact and Sliding[J]. Applied Mechanics Reviews, 1997,50: 387-411.

[5] Ko P L, Lina A, Ambard A. A Review of Wear Scar Patterns of Nuclear Power Plant Components[C]. 2003 ASME Pressure Vessels and Piping Conference. New York: ASME, 2003: 97-106.

[6] Frick T M, Sobek T E, Reavis J R. Overview on the Development and Implementation of Methodologies to Compute Vibration and Wear of Steam Generator Tubes[C]. Symposium on Flow-Induced Vibrations, Volume 6: Computational Aspects of Flow-Induced Vibration. Presented at the 1984 ASME Winter Annual Meeting. New York: ASME, 1984: 149-161.

[7] Hofmann P J, Schettler T, Steininger D A. PWR Steam Generator Tube Fretting and Fatigue Wear Phenomena and Correlations[C]. Winter Annual Meeting of the American Society of Mechanical Engineers. New York: ASME, 1992: 211-236.

[8] Axisa F, Antunes J, Villard B. Overview of Numerical Methods for Predicting Flow-Induced Vibration[J]. Journal of Pressure Vessel Technology, 1988,110: 6-14.

[9] Ko P L, Zbinden M, Taponat M C, et al. Friction and Wear Studies of Nuclear Power Plant Components in Pressurized High Temperature Water Environments[C]. Proceedings of the ASME Pressure Vessels and Piping Conference. New York: ASME, 1996: 211-218.

[10] Fisher N J, Chow A B, Weckwerth M K. Experimental Fretting-Wear Studies of Steam Generator Materials[J]. Journal of Pressure Vessel Technology, 1995,117: 312-320.

[11] Guerout F M, Fisher N J, Grandison D A, et al. Effect of Temperature on Steam Generator Fretting Wear[C]. Proceedings of the 1996 ASME Pressure Vessels and Piping Conference. New York: ASME, 1996: 233-246.

[12] Taylor C E, Bourcher K M, Yetisir M. Vibration and Impact Forces Due to Two-Phase Cross Flow in U-Bend Region of Heat Exchangers[C]. Proceedings of the 6thInternational Conference on Flow-Induced Vibration: A A Balkema Publishers, 1995: 404-411.

[13] Sauve R G. Computational Time Domain Approach to Fluidelastic Instability for Nonlinear Tube Dynamics[C]. Proceedings of the 1996 ASME Pressure Vessels and Piping Conference. New York: ASME, 1996: 327-335.

[14] Kawamura K, Yasuo A, Inada F. Tube-to-Support Dynamic Interaction and Wear of Heat Exchanger Tubes Caused by Turbulent Flow-Induced Vibration[C]. Proceedings of the ASME Pressure Vessels and Piping Conference, 1991.

[15] Au-Yang M K. Flow-Induced Wear in Steam Generator Tubes—Prediction Versus Operational Experience[J]. Journal of Pressure Vessel Technology, 1998,120: 138-143.

[16] Brenneman B, Gurdal R. Time Domain Solution of Fluid-elastic Instability in Steam Generator Tubes[C]. 4thInternational Symposium on Fluid-Structure Interactions, Aeroelasticity, Flow-Induced Vibration and Noise. Fairfield: ASME, 1997: 145-151.

Fretting Wear Damage of Steam Generator Tubes and Its Prediction Modeling

CHE Hong-long,LEI Ming-kai

(School of Materials Science and Engineering, Dalian University of Technology, Dalian of Liaoning Prov. 116024, China)

The steam generator is the key equipment used for the energy transition in nuclear power plant. Since the high-temperature and high-pressure fluid flows with high speed, the steam generator tubes will be excited and vibrate, leading to the tremendous fretting wear problem on the tubes, sometimes even leading to tube cracking. This paper introduces typical fretting wear cases, the result of corresponding simulation wear experiment and damage mechanism which combining mechanical wear and erosion-corrosion. Work rate model could give a reasonable life prediction about the steam generator tube, and this predictive model has been used in nuclear power plant safety assessment.

steam generator tube;fretting wear;work rate model;safety assessment

TL34 Article character: A Article ID: 1674-1617(2013)02-0115-05

TL34

A

1674-1617(2013)02-0115-05

2012-12-06

车宏龙(1988—),男,河北张家口人,硕士研究生,从事材料表面工程研究。