粘性物料的预均化技术

粘性物料的预均化技术

1 概论

采用合适的物料存储系统,即便是处理粘性物料,亦能取得均匀的混合效果。Votorantim Cimentos委托Bedeschi公司为Tocantis工厂(表1)供应一台BEL C型号的粘土堆取料混匀系统(图1),BEL C型号的堆取料系统对不同物料有较好的适应性,尤其对于粘性物料能达到较优的预均化效果。下面将详细介绍BEL C型号堆取料系统的优点、结构、工作原理以及现场实验的情况,并对取料斗的最优路径以及堆取料系统的控制系统进行分析。

BEL C型号的粘土堆取料混匀系统的优点在于:

(1)料斗清扫系统,能够完全清除料斗内的粘湿物料,在取料过程保证每个料斗以其最大容量取料。

(2)墙壁清扫刮板,沿着整个取料机悬臂工作,保证没有物料残留在坑壁上。

(3)具有自主专利权的壁面清洗软件,控制墙壁清扫刮板对棚壁进行清扫。

桁架梁由箱型梁制成,并布置合适数量及间距的加强筋以保证足够的刚度,还装有轨道便于取料机台车移动。桁架梁通过螺栓紧固在箱型桥门上,并配有移动式转向架。转向架由钢架构焊接而成,还配有轮子,其中两个装有变速箱和电动机以便于运行控制。另配置有两台调速电机,其中一台用于快速移动,另一台用于缓慢取料。取料机台车由箱式结构加工而成,对取料机臂起支撑作用。台车配有转向架,由轮子、齿轮箱以及电机组成,使台车能在轨道上移动。

取料机臂由钢结构焊接而成,结构牢固,上部封闭以免物料漏入,包括以下部件:

(1)特种钢链条。

(2)特种钢销链。

(3)可替换钢构件的链条运行保护。

(4)链条的张力调节机构。

(5)链条安全系数10:1。

(6)取料斗。

(7)料斗清扫。

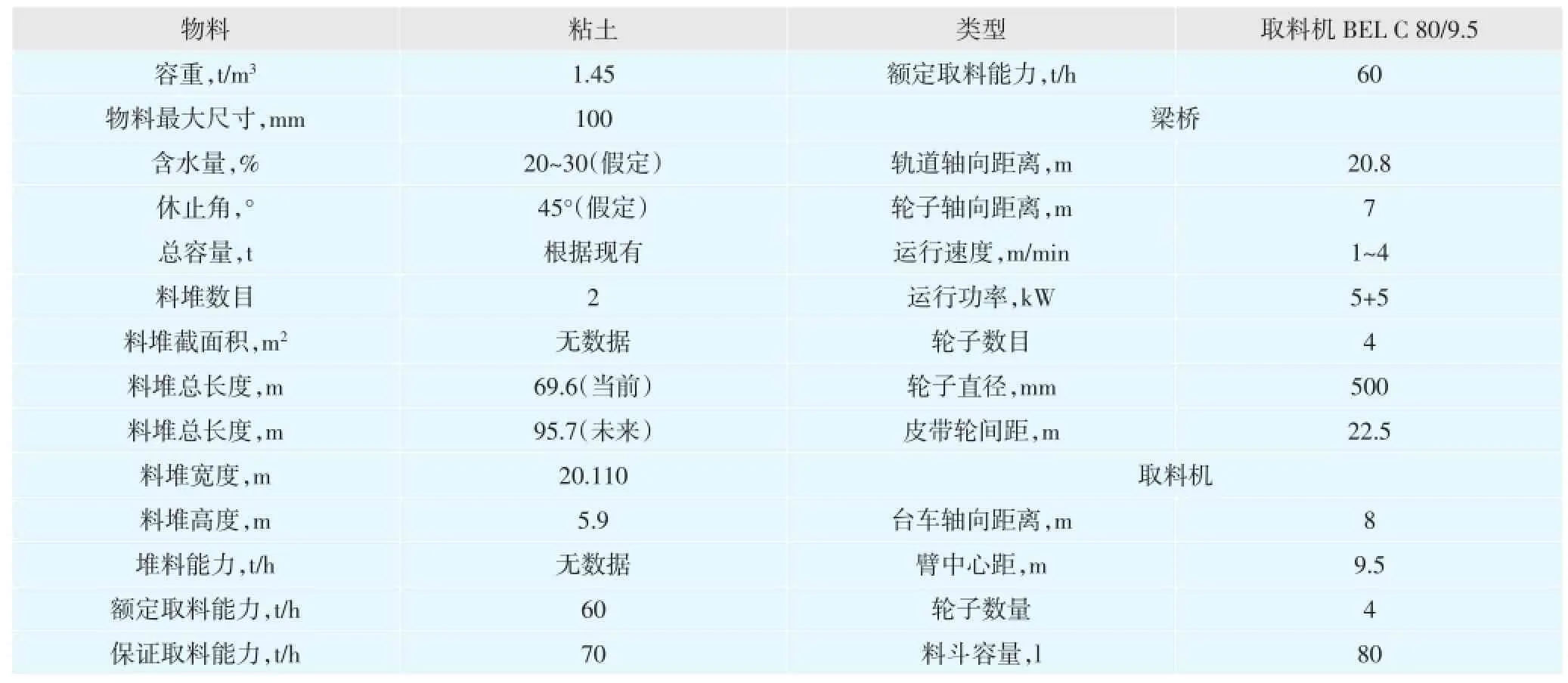

表1 项目数据和基本配置

取料斗设计成独特的轮廓,在取料臂末端卸料时,通过独特的料斗清扫装置可将料斗清洗干净。牵引轴和空转轴均由双列带衬套的轴承支撑。由淬火齿段构成的链条齿分为两部分,以便于更换。由表面淬火齿轮组成的行星齿轮箱,在油浴中运

行,控制链条牵引轴的运行。取料臂与取料机台车铰链连接,通过安装在取料机台车尾部的绞车控制升降。料斗卸料经由与堆场轨道垂直的皮带,最后卸到与堆场轨道平行的轨道上。

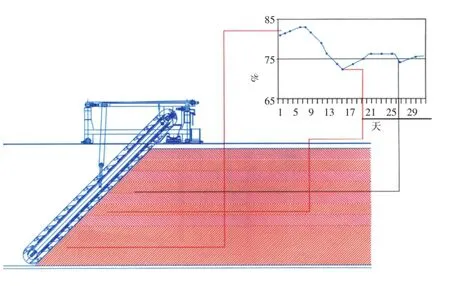

图1 取料机

2 BEL C黏土取料机工作原理

桥式堆料机在堆场侧壁上部的轨道上运行,当运行到取料梁桥中间时,卸料到下面的往复皮带上。输送带属于可逆皮带,通过梁桥移动、往复皮带移动、皮带旋转保证物料分散在整个堆场表面。物料多层堆积,厚度由堆料机的运行控制参数决定。

取料梁桥在堆场侧壁上部的轨道上移动。由于取料梁桥和取料机被固定在轨道上,所以可从整个堆场表面取料。从料堆的底部开始取料,取料斗将物料卸到皮带上。该取料机从料堆的不同层上取料,以保证混合均匀。设备均可通过机器的控制面板手动或自动控制,或者通过中控室进行远程控制。

图2 堆料循环

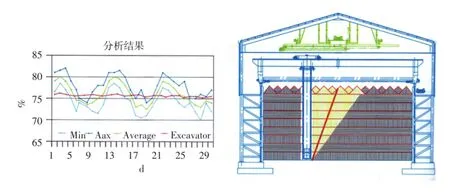

图3 物料化学成分的典型波动

图4 堆场内物料分布

考虑到化学特性,常用一个比值来表示预均化的难度:sin/sout,其中,sin为堆场进口物料的标准偏差,sout为堆场出口物料的标准偏差。预均化效果与堆场中料堆的层数以及取料机有紧密的关系。

通过往复皮带和梁桥的移动实现堆料过程。在自动循环模式下,形成覆盖整个堆场长度的许多纵向料层。预混合物料被转运到另外一条皮带(运动和可逆的),长度为堆棚有效长度的一半,在固定于顶棚顶部的轨道上移动,将物料卸到运动或者可逆皮带上。这些带式输送机,在自动循环控制下,将物料卸到堆场,形成均匀的覆盖面。

通过取料臂上料斗沿着料堆横截面的运动,从下到上,完成取料过程。取料臂通过固定在梁桥上的轨道在堆棚两侧壁之间移动。一个取料过程完成后,取料斗返回开始下一个取料过程。取料斗将物料卸到位于梁桥上的固定皮带输送机,然后转运到径向皮带输送机,将物料转运到下一个环节。图2为堆料的循环过程示意图,图2给出了最后一个往复皮带在不同位置的截面示意,在图中的下半部分,给出了与皮带不同位置对应的不同料层。如果仔细检查取料阶段,会发现每个取料斗在每层料层的取料量是相同的,因此可达到最优的混合效果。

3 现场实验

图3为进场原材料的化学分析结果,红线代表最大值,黄线代表最小值,绿线代表平均值。图4为10d库存的分布。较低的料层代表第一天的堆料,较高的料层代表第十天的

堆料。因此,取料斗可取到每一层相同数量的物料,达到最大可能的预均化效果。对于物料的化学成分非周期性波动以及由于多种物料的混合导致的化学成分的不连续性的情况,亦能达到较好的预均化效果。

4 最优料斗路径

图5为不同取料方向下取料斗中物料的化学分析结果。随着链条速度的改变,料斗路径也会变化(见图5的右半部分)。由图5可明显看出,速度增加可以取到更多层的料,以提高预均化效果。

需要重点考虑的是土建成本。基于此,Bedeschi公司以最大的努力降低堆棚的建造成本,并设计出一种完全由金属构成的预制堆棚。所有支撑结构由钢梁构成,内墙为混凝土预制板,该取料系统的单位面积容积较大。

5 产量控制调整系统

控制系统完全使用西门子的部件,包括多台变频器控制的变速电机,用于料斗驱动、台车移动、梁桥移动、取料机皮带旋转等;装有变频电机以及一套带微处理器单元的称重系统;并有一套PLC系统监控所有机器的运行,尤其用于调节整个系统以达到稳定的物料输出。

图5 化学成分(左)及最优料斗路径

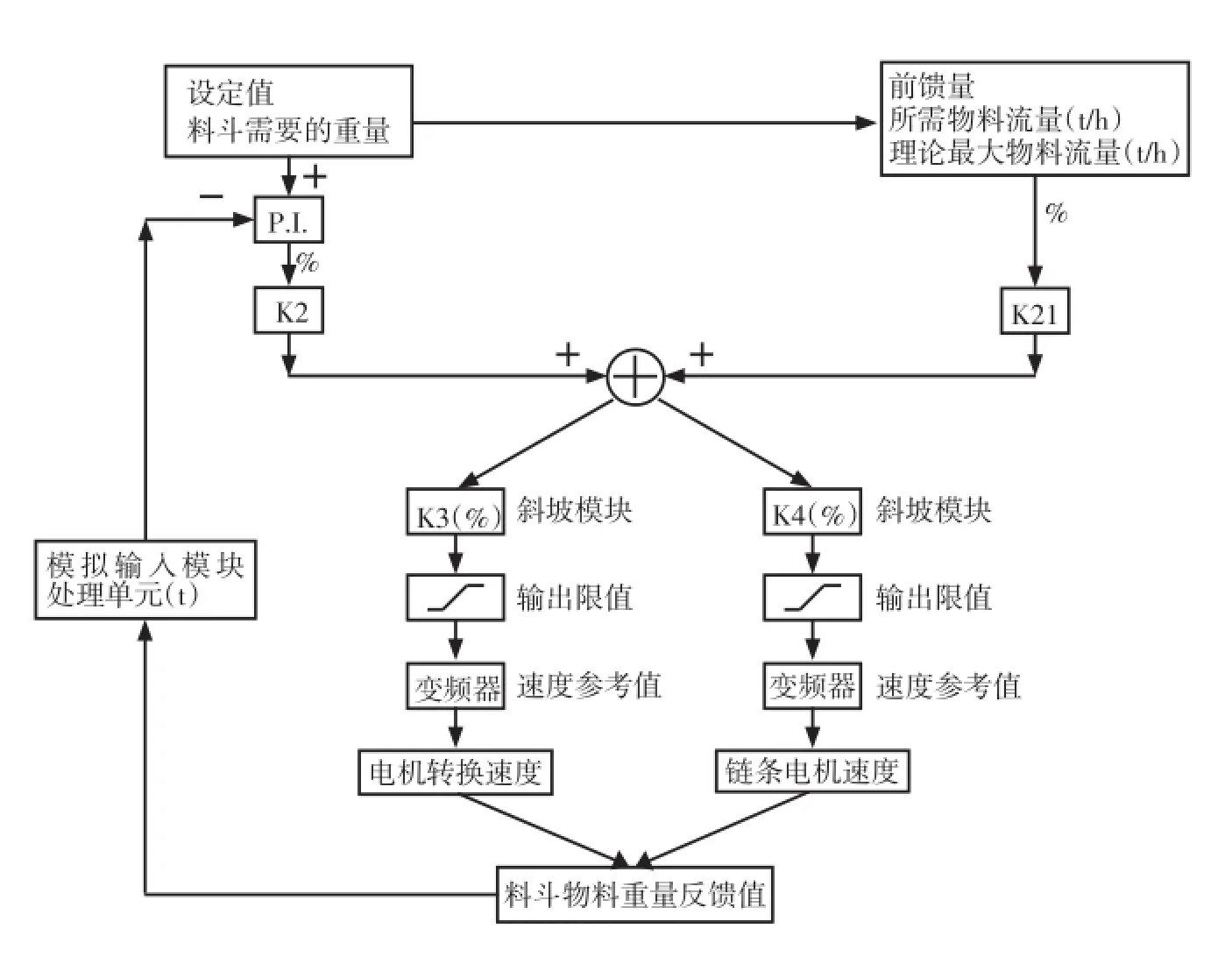

图6 控制模块示意图

直接入磨产量(t/h)调节需要一套自动控制系统,取料机调节控制图见图6。发送到电机变频器的速度设定被计算为比例积分(PI)控制器的输出之和与一个前馈量。

该前馈量从某种意义上可以作为目标反馈值预测量。在本例中,其为设定物流流量(t/h)与理论最大物料流量(t/h)的比值。比如,理论最大物料流量为500t/h,设定物流流量为250t/h,我们可以将前馈量设定为50%。随后,调整该值得到接近设定的物料流量的数值,考虑K21作为调整常数。换句话说,想要50%的取料量,电机没有必要运行在50%的最大速度:K21就是为此而设定,并与现场的取料系统一起运行。

电机变频器的输出参考值由前馈量之和以及一个比例积分(PI)控制器的输出给出。可知,从逻辑图的底部出发,即从称重系统开始,测量得到卸料量反馈值,该反馈值进入控制器前被有条件的过滤以获得稳定的信号,然后作为比例积分(PI)控制器的输入,并作为卸料量的设置值。这时,比例积分(PI)控制器计算卸料误差并通过它的比例系数Kp和积分系数Ki动作。比例积分(PI)控制器的输出与适配常数K2相乘,乘积与前馈量相加。

从这个模块的和出发,计算的控制数值被传送到两个不同的模块,一个为链条电机速度参考计算值,另一个为电机转换速度参考计算值,并第一次斜坡补偿(K3和K4:这是一个防范,以防控制值变化幅度较大。参考值被斜坡补偿到最终值),然后被限制到一个最大值和最小值(避免将无效值传给变频器)。接着,该值被发送到链条电机变频器和转换电机变频器,完成控制回路。

(郭涛编译自No.5/2013 Z.K.G.)