表面完整性对高强度钢疲劳寿命影响的试验研究

刘彦臣,庞思勤,王西彬,解丽静

(1.北京理工大学 机械与车辆学院,北京100081;2.中北大学 机电工程学院,山西 太原030051)

0 引言

随着机械制造科学和技术的发展,切削加工朝着精密与超精密加工方向迈进。大量实践表明,现代工业中有80%以上的零部件是在循环载荷的情况下发生疲劳失效的,零部件的疲劳寿命很大程度上由其表面加工质量决定[1-2]。因此,研究零部件的表面完整性对其疲劳寿命的影响非常必要。近年来,高强度钢以其优良的性能获得了广泛的应用,目前各国都投入大量的人力物力致力于高强度钢切削工艺的研究[3]。本文通过对高强度钢34CrNiMo6 试件的弯曲疲劳试验,研究了表面粗糙度、残余应力和加工硬化对高强度钢弯曲疲劳寿命的影响。

1 疲劳试件的制备

1.1 试验材料

试验所用材料34CrNiMo6 为Cr-Ni-Mo 系低合金高强钢,因其优秀的综合机械性能,广泛用于制造发动机的曲轴及连杆等重要零件。因此对该材料进行切削试验和疲劳寿命试验极具意义。试验材料热处理状态为渗碳淬火,主要化学成分如表1 所示。20 ℃下力学性能如表2 所示。

表1 34CrNiMo6 的化学成分质量百分比Tab.1 Chemical composition of 34CrNiMo6 %

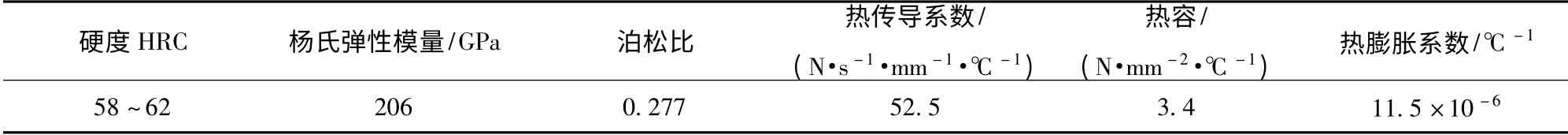

表2 34CrNiMo6 材料物理性能(20 ℃)Tab.2 Mechanical properties of 34CrNiMo6 (20 ℃)

1.2 试验方案

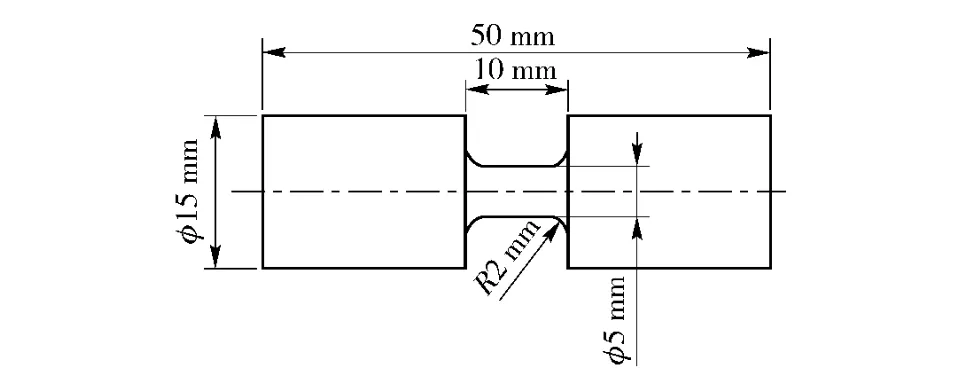

疲劳试验试件的结构尺寸如图1 所示。试件的加工在Cincinnati HAWK TC150 数控车床上进行,为了保证试验的准确性,所有试件的粗加工均采用相同的切削参数,刀具材料选用KENNAMETAL(肯纳)WC-Tic-Tac(NbC)-Co 硬质合金刀片,最后一道工序采用不同的切削参数,获得不同表面完整性的试件,详细切削参数如表3 所示。按表3 的切削参数加工8 组试件,每组10 个。测量每个试件的表面粗糙度、残余应力和微观硬度,测量完成的试件按组进行弯曲疲劳寿命试验。

图1 试件的结构尺寸Fig.1 Specimen configurations

2 试件表面完整性检测

2.1 表面粗糙度的检测

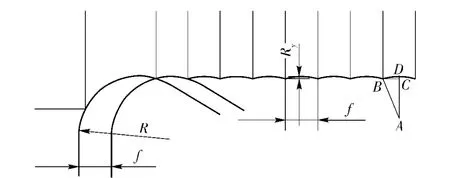

表面完整性是指已加工表面的几何参数和物理性能,如表面粗糙度、残余应力、硬度及微观组织等[4]。表面完整性的一个重要参数是表面粗糙度。疲劳裂纹一般在试件的表面产生,粗糙表面的沟痕会引起应力集中,改变材料对疲劳裂纹的抗力[3]。试验中使用北京时代集团公司生产的TR240 便携式表面粗糙度测量仪,测量试件的表面粗糙度。每一个加工表面均采取多点测量取平均值的方法获得表面粗糙度结果。表面粗糙度的评定参数很多,其中Ry值为参考长度内轮廓波峰到波谷的最大高度,其数值能直接反映试件表面应力集中程度,Ry值越大应力集中程度越剧烈。如图2 所示不同切削条件下的表面粗糙度Ry值。观察图中的数据曲线可知:试件表面粗糙度Ry值随着进给速度的增加而变大,随着刀尖半径的增加而变小;实际测得的粗糙度值比理论值大。Ry值的理论计算公式[5]:

表3 疲劳试件采用的切削参数Tab.3 Cutting conditions of specimen

式中:f 为进给速度,单位:mm/r;R 为刀尖半径,单位:mm.

图2 切削参数对表面粗糙度的影响Fig.2 Effect of cutting conditions on surface roughness

图3 已加工表面粗糙度示意图Fig.3 Machined surface roughness

试件表面的车削纹理如图3 所示。图中Ry值为理想状态下波峰至波谷的距离。A 点为刀尖瞬时圆心,AB 和AD 的长度均为刀尖半径R,BC =f/2,则CD 的长度即为理想状态下的Ry值。由以上条件求解:CD=AD-AC;AC=(AB2-BC2)1/2,得

将切削参数代入(2)式,计算结果与实际粗糙度值对比,发现(2)式的结果小于实际值,添加修正项,得到适用于试验切削条件的粗糙度Ry值的近计算公式

由以上分析可知,加工表面的粗糙度很大程度上取决于进给速度和刀尖半径。要获得较好的表面光洁度,可采用适当减小进给速度和加大刀尖半径的方法。但减小进给速度会增加切削时间,加大刀尖半径会加剧振动、缩短刀具寿命。

2.2 表面残余应力的检测

表面完整性的另一个重要参数是表面残余应力。除了表面粗糙度外,切削引起的残余应力对疲劳寿命也有重要影响。当试件表面的残余应力叠加到疲劳载荷上时,就会改变疲劳循环的平均应力[6],影响试件的疲劳寿命。试验采用爱斯特应力技术有限公司生产的X-350A 型射线应力测量仪,测量试件的残余应力。试验所采用的测量方法为侧倾角法,设定参数:X 光管高压25 V,X 光管电流6 mA,扫描范围145° ~169°.测量过渡圆角处10 个点的残余应力值,取平均值为该组试件的表面残余应力,结果如图4(a)~图4(b)所示,分别给出了不同切削参数条件下试件表面沿切向和轴向的残余应力值。由图数据可知,切向和轴向残余应力均为压应力;切向和轴向残余应力都随进给速度的增加而变大,随刀尖半径的增大而变大。轴向残余应力的大小将影响试件的弯曲疲劳寿命[7]。

图4 已加工表面的残余应力Fig.4 Residual stress on machined surface

2.3 加工硬化

加工硬化是影响试件疲劳寿命的另一重要因素。试件表面的加工硬化使试件表面产生塑性变形,表面组织纤维化,屈服强度提高,硬度增加,阻止位错线向表面伸出,推迟疲劳裂纹的产生[8-9]。本研究中使用日本Future-Tech 产FM-300 显微硬度仪测量试件表面显微硬度。压头载荷100 g,取5 次测量结果的平均值为表面硬度,结果如图5 所示。试件表面的显微硬度随着进给速度的增加而增加,随着刀尖半径的增大而增加。加工硬化对试件疲劳性能的影响取决于载荷形式、表面应力状态、硬化程度、试验温度等因素的共同作用[9]。

3 弯曲疲劳试验

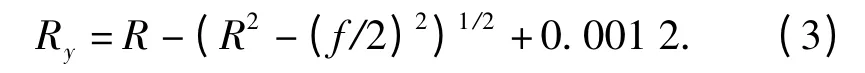

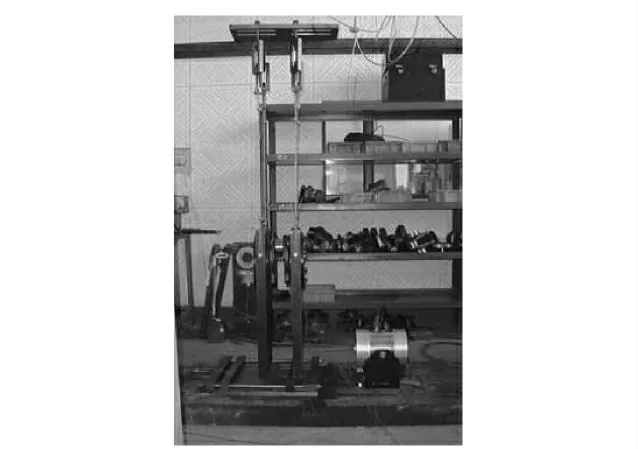

疲劳试验设备采用东风汽车有限公司生产的PDC-2 型电动谐振式疲劳试验机,性能指标如表4所示。

表4 谐振式疲劳试验机的主要性能指标Tab.4 Main specifications of resonant fatigue test machine

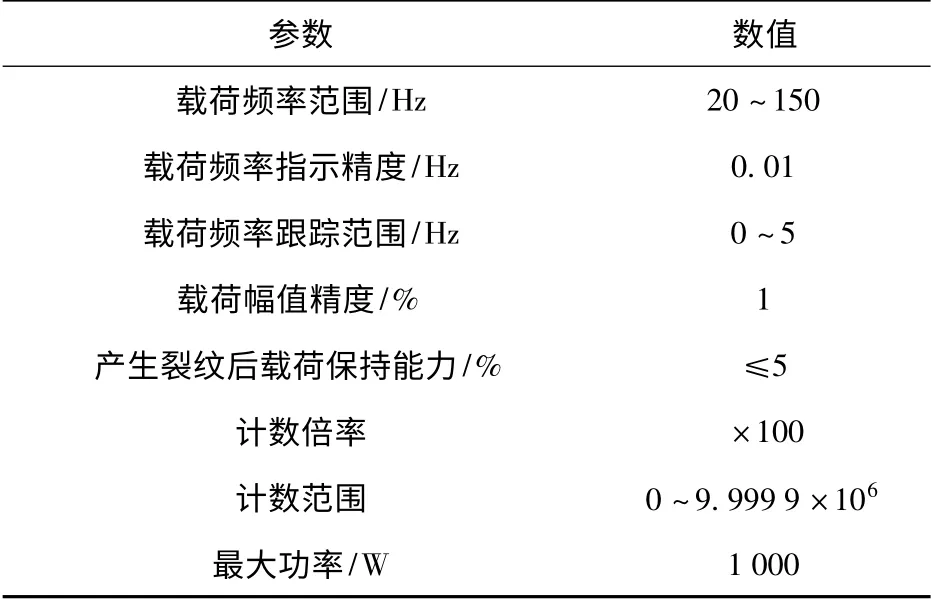

谐振弯曲疲劳试验系统的试验现场如图6 所示。

图6 弯曲疲劳试验现场Fig.6 Site of bending fatigue test

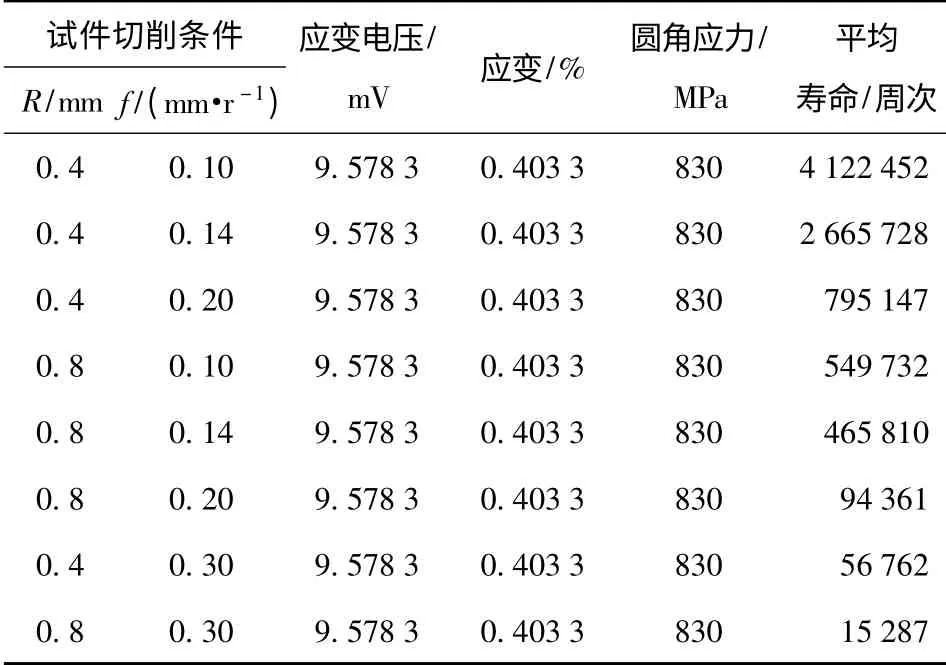

试件通过锥形套直接与2 个相同结构尺寸的惯性摆臂固定装夹,共同构成了1 个类似“音叉”的弯曲疲劳谐振系统。电动激振器通过推杆与一侧的摆臂固定连接,当推杆沿其轴向以谐振系统的固有频率做往复运动时,就会激起系统共振,起到弯曲疲劳效果。在试件过渡圆角45°处黏贴应变片测量弯矩载荷下的圆角应力。对试件施加弯曲载荷,以扫频法确定激振频率135 Hz,在系统谐振频率下降1 Hz时中止试验[10-11],此时的加载循环数即为试件的弯曲疲劳寿命。对试件施加8 N·m 的弯曲载荷,疲劳试验统计结果按寿命长短排序如表5 所示。

表5 试件在8 N·m 的弯曲载荷下的疲劳寿命Tab.5 Fatigue life of specimen at 8 N·m bending load

由表5 统计结果可知,采用小的刀尖半径和小的进给速度加工34CrNiMo6,其弯曲疲劳寿命普遍较高,采用大的刀尖半径和大的进给速度加工高强度钢会导致其疲劳寿命降低。分析其原因:小的进给量降低表面粗糙度,有利于提高疲劳寿命;大的刀尖半径产生较大的残余应力,表面残余应力的增大导致高强度钢的疲劳寿命降低。

4 表面完整性对弯曲疲劳寿命的影响

4.1 表面粗糙度对疲劳寿命的影响

众所周知,粗糙的表面会降低疲劳寿命,因为粗糙表面产生应力集中诱发裂纹的萌生。在上述试验条件下,试件的表面粗糙度对34CrNiMo6 高强度钢疲劳寿命的影响如图7 所示。

图7 表面粗糙度与疲劳寿命之间的关系Fig.7 Relationship between surface roughness and fatigue life

当Ry<10 μm 时,表面粗糙度对疲劳寿命的影响非主导因素,此时表面残余应力对疲劳寿命的影响较大,表面残余压应力大疲劳寿命高,表面残余压应力小疲劳寿命低,故当Ry<10 μm 时,出现了疲劳寿命波动现象;当Ry>10 μm 时,表面粗糙度对疲劳寿命的影响趋势明显,随粗糙度的增加疲劳寿命普遍变降低。分析结果表明:试件的疲劳寿命不能完全由表面粗糙度确定,通过选择适当的切削参数可获得较高的疲劳寿命。

4.2 残余应力对疲劳寿命的影响

如图8 所示,在上述试验条件下,残余应力对高强度钢疲劳寿命的影响趋势明显,试件的疲劳寿命随残余应力的增加而降低。当残余应力小于0,即残余应力为压应力时,高强度钢的弯曲疲劳寿命普遍提高,且随着残余压应力的增大,试件的疲劳寿命急剧提高。

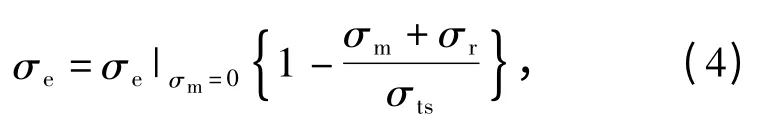

残余应力的影响可认为是其同外载荷叠加作用的效果。残余应力同外载荷的代数叠加将改变循环疲劳载荷的平均应力水平。根据平均应力作用的Goodman 关系式,可列写试验中残余应力对疲劳极限影响的关系式:

图8 轴向残余应力与疲劳寿命之间的关系Fig.8 Relationship between axial residual stress and fatigue life

式中:σe为含非零平均应力的疲劳极限;σm为外载荷平均应力;σr为表面残余应力;σts为材料的抗拉强度。分析(4)式关系可知:残余压应力降低载荷的平均应力水平,提高试件的疲劳极限,起到提高疲劳寿命的作用;反之,残余拉应力作用相反,降低试件的疲劳寿命。图8 的结果与(4)式表示的关系相吻合。

4.3 加工硬化对疲劳寿命的影响

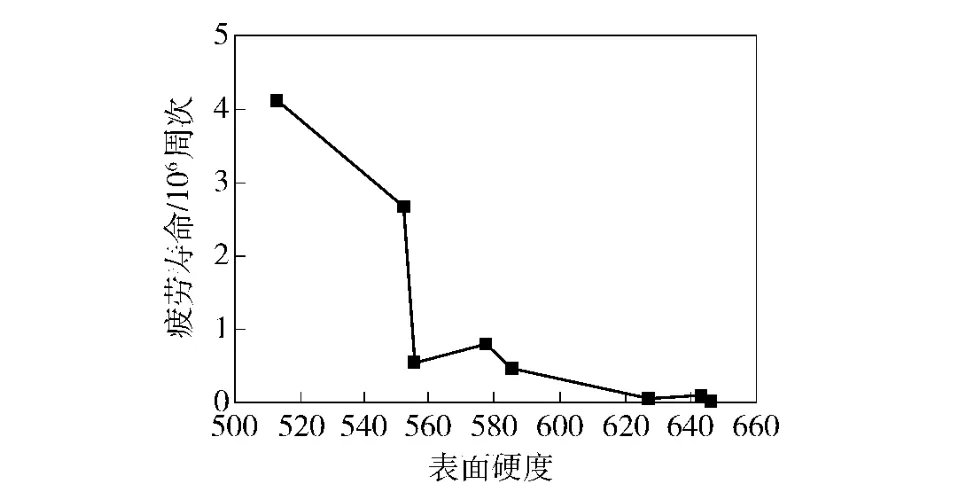

试件的表面微观硬度和疲劳寿命之间的关系如图9 所示。疲劳寿命随表面硬度的增加而降低;加工硬化程度越严重高强度钢的弯曲疲劳寿命越低。

图9 表面硬度与疲劳寿命之间的关系Fig.9 Relationship between surface hardness and fatigue life

5 结论

在车削加工中,表面完整性对34CrNiMo6 高强度钢的弯曲疲劳寿命影响显著。

1)当表面粗糙Ry>10 μm 时,表面粗糙度对弯曲疲劳寿命的影响较大;表面残余应力对弯曲疲劳寿命影响显著、趋势明显,残余应力大的试件疲劳寿命低,反之残余应力小的试件疲劳寿命较高,尤其当残余应力小于-200 MPa 时,34CrNiMo6 的弯曲疲劳寿命随残余应力的减小而大幅度提高;加工硬化对34CrNiMo6 高强度钢疲劳寿命有不利影响。

2)采用小的刀尖半径和小的进给速度加工34CrNiMo6 高强度钢,能获得较高的疲劳寿命;采用大的刀尖半径和大的进给速度加工高强度钢对其疲劳寿命不利。

References)

[1]尚德广,王德俊.多轴疲劳强度[M].北京:科学出版社,2007.SHANG De-guang,WANG De-jun.Multiaxial fatigue strength[M].Beijing:Science Press,2007.(in Chinese)

[2]金能韫.金属疲劳微观机理的研究[J].自然杂志,1986,9(1):17 -20.JIN Neng-yun.Microscopic mechanism research of metal fatigue[J].Nature Magazine,1986,9(1):17 -20.(in Chinese)

[3]M'Saoubi R,Outeiro J C,Chandrasekaran H,et al.A review of surface integrity in machining and its impact on functional performance and life of machined products [J].International Journal of Sustainable Manufacturing,2008,1(1):203 -236.

[4]Field M,Kahles J.Review of surface integrity of machined components[J].CIRP Annals-Manufacturing Technology,1971,20(153):153 -163.

[5]Javidi A,Rieger U,Eichlseder W.The effect of machining on the surface integrity and fatigue life[J].International Journal of Fatigue,2008,30(10):2050 -2055.

[6]Suresh S.Fatigue of materials[M].Cambridge:Cambridge University Press,1998.

[7]Sasahara H.The effect on fatigue life of residual stress and surface hardness resulting from different cutting conditions of 0.45% C steel [J].International Journal of Machine Tools and Manufacture,2005,45(2):131 -136.

[8]Josefson B L,Stigh U,Hjelm H E.A nonlinear kinematic hardening model for elastoplastic deformations in grey cast iron[J].Journal of Engineering Materials and Technology,1995,117(2):145 -150.

[9]杨茂奎,任敬心.加工表面完整性对GH4169 高温合金疲劳寿命的影响[J].航空精密制造技术,1996,32(6):28 -31.YANG Mao-kui,REN Jing-xin.The effect of grinding surface integrity on lowcycle fatigue life of superalloy GH4169[J].Aviation Precision Manufacturing Technology,1996,32(6):28 -31.(in Chinese)

[10]Watmough T,Malatesta M J.Strengthening of ductile iron for crankshaft applications[J].Transactions of the American Foundry Society,1984,92(2):83 -99.

[11]Aramcharoen A,Mativenga P T.White layer formation and hardening effects in hard turning of H13 tool steel with CrTiAlN and CrTiAlN/MoST-coated carbide tools[J].The International Journal of Advanced Manufacturing Technology,2008,36(7 -8):650 -657.