自润滑杆端关节轴承的摩擦性能研究

邱明,吕桂森,占松华,李迎春,陈龙

(1.河南科技大学 机电工程学院,河南 洛阳471003;2.台州科锦轴承有限公司,浙江 台州318050)

0 引言

自润滑关节轴承作为一种球面滑动轴承,在旋转摆动和倾斜摆动的机构中起着重要作用,已广泛应用于航天航空、工农业机械、矿山冶金、纺织化工、印刷、制药、铁路、汽车、船舶、军用机械等领域[1-3]。自润滑杆端关节轴承通常是由一个带螺纹杆的轴承壳体、空心球状的内圈和一个镶嵌于外表面的自润滑衬垫层组成。据不完全统计,我国近年来引进的机械设备中,凡属连接操纵系统、调节装置及要求抗污染、耐高低温、在真空场合传递力或力矩的设备中,70%以上采用了自润滑杆端关节轴承。尤其值得一提的是:美国波音公司制造的波音737 型、747 型、757 型和法国生产的海豚、超黄峰飞机的操纵传动系统,采用自润滑杆端关节轴承几乎达到了100%[4].自润滑杆端关节轴承的失效多数是由于自润滑材料磨损加剧而失去自润滑功能所致,故自润滑材料的摩擦学性能是目前国内外学者研究关节轴承的热点[5-7]。然而,针对杆端关节轴承衬垫材料,尤其是尼龙衬垫材料的摩擦学试验研究国内外学者开展的较少。因此,本文针对3 种常用衬垫材料和1 种新型尼龙衬垫材料的杆端关节轴承,利用自制的高频重载杆端关节轴承摆动摩擦磨损试验机,研究了4 种摆动频率条件下衬垫材料的摩擦学性能及其磨损机理,期望能为国内杆端关节轴承产品质量的提高提供参考。

1 试验部分

1.1 试验材料

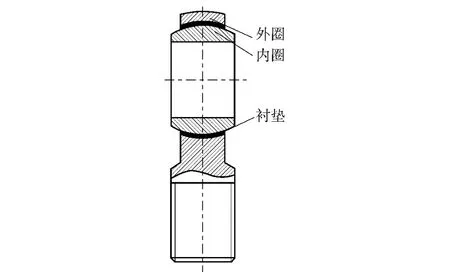

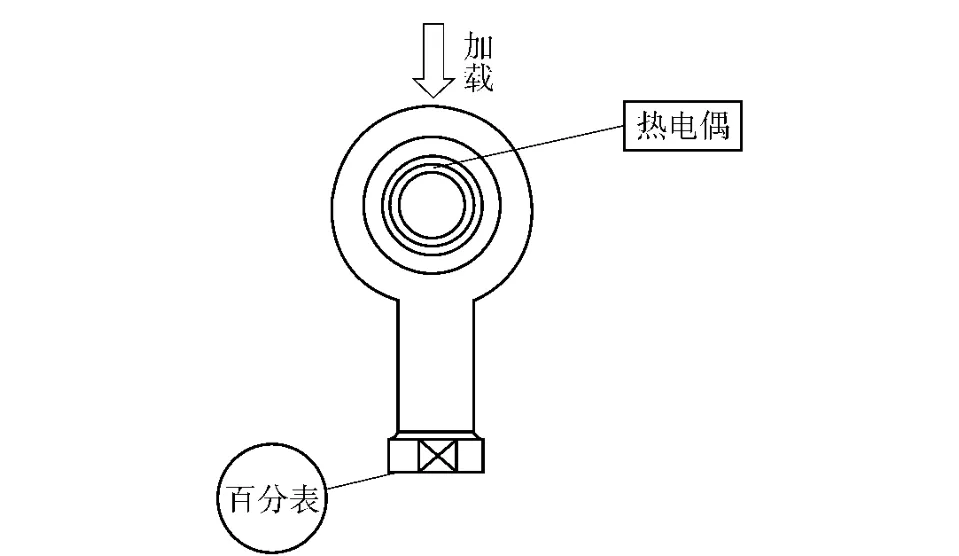

试验所用杆端关节轴承基本结构如图1 所示,基本尺寸为:内圈内径φ16 mm,内圈宽21 mm,球径φ28.575 mm,外圈外径φ40 mm,外圈宽15 mm,M16的内螺纹杆,深28 mm,杆端长44 mm.

图1 杆端关节轴承结构示意图Fig.1 Structure diagram of rod end spherical plain bearing

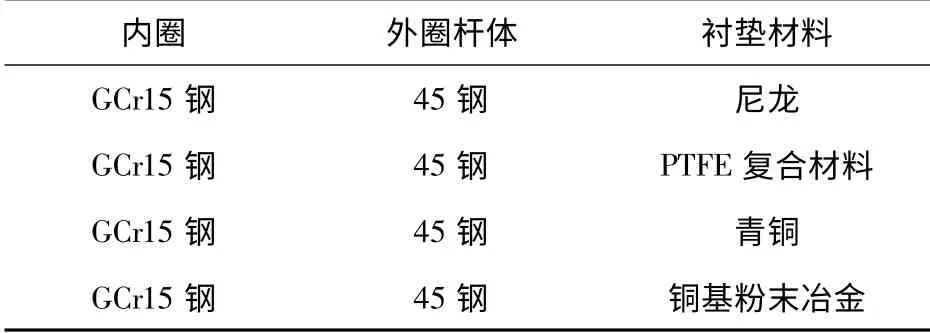

每种类型衬垫轴承在4 种摆动频率下分别做3 次试验,取平均值,共计试验轴承48 套。4 种类型衬垫杆端关节轴承由浙江台州科锦轴承有限公司提供,其材料属性如表1 所示。

1.2 试验设备及方法

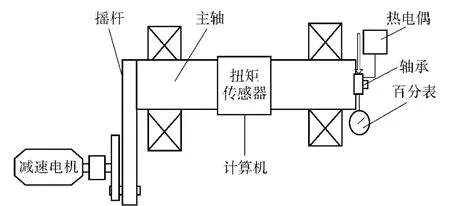

试验采用的自制杆端关节轴承摩擦磨损试验机如图2 所示。利用扭矩传感器、杠杆百分表和热电偶,对试验过程中摩擦力矩、磨损量以及摩擦温度的变化进行实时记录。参照SAE AS81819 和SAE AS81820 美国军用标准对试验方案制定如下:1)摆动频率分别为1.5 Hz、2.0 Hz、2.5 Hz、3.0 Hz;2)摆动方式为旋转摆动;3)摆动角度±6°;3)轴承所受载荷压力16 MPa.

表1 不同杆端关节轴承材料属性Tab.1 Material properties of different rod end spherical plain bearings

试验过程如下:

1)将轴承装入试验机静压15 min;

2)将扭矩传感器、杠杆百分表等测试部分调整到工作状态准备开机;

3)检测整个试验过程并定时记录摩擦力矩、磨损量、摩擦温度参数;

4)轴承摆动次数为25 000 次。

图2 杆端关节轴承试验机总体示意图Fig.2 Schematic diagram of testing machine for rod end spherical plain bearing

试验时,杆端关节轴承所承受的载荷是通过液压加载系统而得到,因为液压加载系统比较稳定,并且调压方便。由(1)式可得施加在杆端关节轴承上的接触压力

式中:p1为液压加载系统压力;S 为杆端关节轴承外圈宽度与球径的乘积;S1为液压缸加载端面的面积。

本试验利用机械式测微杠杆百分表全程在线测量轴承摆动过程中衬垫磨损后轴承径向的线位移量,在杆端关节轴承进行加载前,将杠杆百分表的指针放在杆端关节轴承底部的平面上。并通过EN880 型数字无纸记录仪与热电偶一端连接,热电偶另一端放置于经过加工的关节轴承外圈端面的小孔中,该孔位于杆端关节轴承内、外圈摩擦面的正下方,孔径φ1.2 mm,深8 mm,试验轴承的加载及测量部位如图3 所示。

图3 试验轴承的加载及测量Fig.3 Load and measurement of test bearing

2 试验结果分析

通过分析试验数据可知:随着摆动频率的增加,杆端关节轴承的摩擦磨损状况逐渐恶化,但是4 种轴承所表现出来的摩擦学性能差异较大。4 类轴承在载荷为16 MPa 时,摩擦系数、线磨损量及摩擦温度随摆动频率增加的变化曲线如图4 ~图6 所示。

2.1 摆动频率对摩擦系数的影响

图4 为4 种不同类型试验轴承在载荷为16 MPa条件下摩擦系数随摆动频率的变化规律。

图4 摩擦系数随频率的变化曲线Fig.4 Friction coefficient vs oscillating frequency

可看出,随着摆动频率的增加,4 类轴承的摩擦系数都呈现减小的趋势。这主要是因为摩擦热所引起的高温造成材料软化,从而使摩擦系数减小[8]。说明4 类轴承均适合于高频条件下使用。从曲线的斜率上看,随摆动频率增加,摩擦系数减小的速率逐渐降低。在1.5 ~2.5 Hz 时,PTFE 轴承的摩擦系数最小,并且其减小的速率在4 类轴承中也最小,其次是尼龙轴承,摩擦系数最大的为铜基粉末冶金轴承,当频率达到3.0 Hz 时,PTFE 轴承的摩擦系数出现了缓慢上升的趋势,因此,PTFE 轴承与尼龙轴承的摩擦系数出现交点,此时尼龙轴承的摩擦系数最小,PTFE 轴承次之,铜基粉末冶金轴承的摩擦系数仍为最大。总体上,PTFE 轴承的摩擦系数在4 类轴承中整体最小,尼龙轴承次之,铜基粉末冶金轴承的摩擦系数最大。

2.2 摆动频率对磨损量的影响

图5 为4 种不同类型试验轴承在载荷为16 MPa条件下磨损量随摆动频率的变化规律。

图5 磨损量随频率变化的关系曲线Fig.5 Wear depth vs oscillating frequency

可看出,随着摆动频率的增加,尼龙轴承的磨损量呈现减小的趋势,在低于2.0 Hz 时的减小速率较大,随着摆动频率的继续增加,磨损量的减小速率趋于平缓,减小幅度约为20%.与其他3 类轴承磨损量的变化趋势不同,并且当摆动频率达到3.0 Hz时,尼龙轴承和PTFE 轴承的磨损量出现了交点,与摩擦系数的变化趋势相一致,这是由于尼龙材料的热传导性和热稳定性较好,使得其抗磨性能有所提高,从而有利于磨损量的减小。说明尼龙轴承适合在高频重载的工况下使用。PTFE 轴承磨损量升高的幅度约为14%,为4 类轴承中磨损量最小的。青铜轴承磨损量在2.0 Hz 处出现拐点,随着摆动频率的继续增加,其磨损量出现了一定幅度的下降,铜基粉末冶金轴承的磨损量最大,且在1.5 ~2.0 Hz 时,磨损量升高的速率较大,升高幅度约为69%,并且试验过程中轴承出现了大量的磨屑,说明此类轴承的抗磨效果相对较差,其在2.0 Hz 处也出现了拐点,随着摆动频率的继续增加,其磨损量变化趋于平稳。总体上,在4 类轴承中,PTFE 轴承的磨损量整体趋势最小,其次是尼龙轴承,铜基粉末冶金轴承的磨损量整体趋势最大。

2.3 摆动频率对摩擦温度的影响

当载荷一定时,随着转速的提高,摩擦副发热也越严重,接触表面温度上升,导致材料强度、硬度降低[9]。图6 为4 种不同类型试验轴承在载荷为16 MPa 条件下摩擦温度随摆动频率的变化规律。

图6 摩擦温度随频率变化的关系曲线Fig.6 Frictional temperature vs oscillating frequency

图7 不同杆端关节轴承衬垫材料的磨损表面SEM 微观照片Fig.7 SEM micrographs of worn liners of different rod end spherical plain bearings

可看出,随着摆动频率的增加,4 类轴承的摩擦温度都呈现升高的趋势。在1.5 Hz 时,PTFE 轴承的摩擦温度最低,其次是尼龙轴承,铜基粉末冶金轴承的摩擦温度最高,随着摆动频率增加到2.0 Hz,青铜轴承的升高速率高于铜基粉末冶金轴承,因此青铜轴承和铜基粉末冶金轴承的摩擦温度出现了交点,此时青铜轴承的摩擦温度最高。尼龙轴承和PTFE 轴承摩擦温度升高的速率小于青铜轴承和铜基粉末冶金轴承,升高幅度分别为46%和35%.青铜轴承和铜基粉末冶金轴承在3.0 Hz 时的摩擦温度均超过70℃,说明其散热性较差。总体上,尼龙轴承和PTFE 轴承的散热性要好于青铜轴承和铜基粉末冶金轴承,且PTFE 轴承的散热性为4 类中最好,其次是尼龙轴承,青铜轴承的摩擦温度最高,散热性能最差。

2.4 摩擦磨损机理分析

图7 为4 种杆端关节轴承衬垫材料在分别在16 MPa、1.5 Hz 和16 MPa、3.0 Hz 时的SEM 照片。

由图7(a)可看出,1.5 Hz 时尼龙轴承的衬垫材料几乎没有遭到破坏,基体材料尚未显露出来,只是出现了一些轻微磨痕。这是由于其表面转移膜不连续且内圈材料对其产生一定的擦伤所致,随着摆动频率升高到3.0 Hz,衬垫表层完好,由于摩擦温度升高,偶件表面聚合物及其复合材料更容易形成转移膜,才使得尼龙基体受到的微观切削和擦伤作用减轻,从而有利于降低其磨损量[10],说明尼龙轴承表现为轻微磨损,并且适合在高频重载的工况下工作,如图7(b)所示。由图7(c)可知,1.5 Hz 时PTFE 轴承衬垫材料有轻微磨损,随着摆动频率升高到3.0 Hz,衬垫材料出现了轻微剥落,并且基体材料显露出来,说明PTFE 轴承在此状态下衬垫材料发生了轻微的剥落磨损如图7(d)所示。由图7(e)可知,1.5 Hz时青铜轴承的衬垫材料磨损较为严重,衬垫表面产生了犁皱和槽状磨痕,青铜轴承发生了磨粒磨损,随着摆动频率升高到3.0 Hz,衬垫表面磨屑多为扇形颗粒,凹坑为许多小而深的麻点,出现了点蚀现象,说明青铜轴承又发生了疲劳磨损如图7(f)所示。由图7(g)可看出,1.5 Hz 时铜基粉末冶金轴承的磨损表面有明显犁沟,并且表面条纹被裂缝破坏呈不连续状,发生了严重的磨粒磨损,随着摆动频率升高到3.0 Hz,衬垫材料磨损非常严重,甚至出现熔融和粘着现象,说明铜基粉末冶金轴承从磨粒磨损转化为粘着磨损如图7(h)所示。

3 结论

1)在试验条件下,铜基粉末冶金轴承的摩擦系数、磨损量和摩擦温度都比较大,其摩擦学性能最差;其次是青铜轴承;PTFE 轴承在4 类轴承中的摩擦学性能相对较优,并且散热性最好。

2)由摩擦磨损分析可知:尼龙轴承衬垫材料有较好的热传导性和热稳定性,使得其抗磨性能有所提高,此时的摩擦系数、磨损量和摩擦温度小且稳定,说明其适合在高频重载的工况下工作。

3)通过对衬垫摩擦面的SEM 对比分析发现:在16 MPa、3.0 Hz 条件下,尼龙轴承为轻微磨损;PTFE轴承为轻微剥落磨损;青铜轴承为磨粒磨损和疲劳磨损;铜基粉末冶金轴承为粘着磨损。

References)

[1]Germaneau A,Peyruseigt F,Mistou S,et al.3D mechanical analysis of aeronautical plain bearings:validation of a finite element model from measurement of displacement fields by digital volume correlation and optical scanning tomography[J].Optics and Lasers in Engineering,2010,48(6):676 -683.

[2]Craig Jr W D.Predicting spherical bearing life in airplane control system[J].Lubrication Engineering,1962,5(2):25 -29.

[3]周境,朱海明,周坤.自润滑向心关节轴承[J].轴承,2003,(7):11 -12.ZHOU Jing,ZHU Hai-ming,ZHOU Kun.Radial spherical plain bearing with self-lubrication[J].Bearing,2003,(7):11 -12.(in Chinese)

[4]吕新圃,白金石.E06-12 型自润滑杆端关节轴承试验机[J].轴承,1997,(3):29 -36.LYU Xin-pu,BAI Jin-shi.E06-12 type testing machine for selflubricated spherical plain bearing rod ends[J].Bearing,1997,(3):29 -36.(in Chinese)

[5]宋云峰,郭强,罗唯力.PTFE/铜网复合材料衬垫自润滑关节轴承的试验研究[J].机械工程材料,2003,27(6):14 -15,32.SONG Yun-feng,GUO Qiang,LUO Wei-li.Test on self-lubricating spherical plain bearings with PTFE/copper grid composite material liner[J].Materials for Mechanical Engineering,2003,27(6):14 -15,32.(in Chinese)

[6]Xiang D,Shu W,Li K.Friction and wear behavior of a new 40Cr steel-PTFE fabric composite under heavy loads[J].Materials Science and Engineering:A,2008,483:365 -368.

[7]Kim S S,Park D C,Lee D G.Characteristics of carbon fiber phenolic composite for journal bearing materials[J].Composite Structures,2004,66(1):359 -366.

[8]王优强,王龙,黄丙习,等.水润滑橡胶轴承摩擦试验研究[J].农业机械学报,2006,37(2):136 -140.WANG You-qiang,WANG Long,HUANG Bing-xi, et al.Experimental study on friction and wear mechanism between rubber/nickel coating on steel[J].Transactions of the Chinese Society for Agricultural Machinery,2006,37(2):136 -140.(in Chinese)

[9]吴铸新,刘正林,王隽,等.水润滑轴承推力瓦块材料摩擦磨损试验研究[J].兵工学报,2011,32(1):118 -123.WU Zhu-xin,LIU Zheng-lin,WANG Jun,et al.Research on friction and wear testing of pad materials of water-lubricated thrust bearings[J].Acta Armamentarii,2011,32(1):118 -123.(in Chinese)

[10]王军祥,葛世荣,李凌.偶件表面粗糙度对碳纤维增强尼龙复合材料摩擦学性能的影响[J].摩擦学学报,2001,21(2):5-8.WANG Jun-xiang,GE Shi-rong,LI Ling.Effect of counterpart surface roughness on the tribological behavior of carbon fiber reinforced polyamide 1010 composites[J].Tribology,2001,21(2):5 -8.(in Chinese)