螺旋深小孔电解加工间隙多相流场特性及实验研究

王明环,刘望生,彭伟

(1.浙江工业大学 特种装备制造与先进加工技术教育部/浙江省重点实验室,浙江 杭州310012;2.浙江理工大学 机械与自动控制学院,浙江 杭州310018)

0 引言

随着现代燃气轮机对功率和效率的不断追求,涡轮的进口温度不断提高,某些军用发动机的涡轮进口温度达到了2 000 K[1-3],涡轮部件热负荷大大增加,因此不仅要研制出耐高温材料,采用恰当的涡轮冷却技术也尤为重要。内部冷却技术被证明是有效的冷却方法之一[4],它是一种将冷却空气通过叶片内部的专用流道对叶片实施冷却的技术,能使叶片沿整个叶高方向都能得到充分冷却,从而可得到100 ℃甚至数百度的降温效果。叶片内的冷却流道有多种形式,包括肋槽[5-6]、凹坑[6-7]或凸台[8]等,小孔径螺旋孔由于内壁螺旋粗糙肋的存在,不仅增大了换热面积,而且增强了气流扰动,能显著提高叶片的冷却效率。

电解加工(ECM)技术被国内外学者证明是一种有效的深小孔加工方法,通过设计专门的工具电极,可用于不同内壁结构的冷却孔结构加工。然而在深小孔ECM 过程中,加工间隙内有氢气泡、电解沉淀物的存在,这些产物影响了间隙内电导率的分布,进而对材料去除规律和加工精度产生影响。并且,ECM 过程难以检测、间隙内产物排出规律、产物对材料去除的影响等难以把握,曾一度影响ECM 在工业加工领域的应用。随着流体力学及有限元技术的发展,这一问题有望得到解决,利用有限元方法可以有效的预测加工间隙内的流场特性,进而对间隙内物质输运机理进行研究[9]。

ECM 间隙内通常会有电解液、氢气泡和沉淀物存在,有关研究表明加工中沉淀物的含量极少,对间隙流场的影响可忽略不计[10-11]。故本研究主要针对小孔径螺旋孔ECM 间隙内的电解液、氢气泡所形成的两相物质输运规律及其对加工结果的影响进行探索,并通过实验进行验证。

1 数学模型的建立

1.1 基本假设

螺旋孔ECM 中,间隙内流场为电解液和气泡所形成的两相流流场,其流动状态极为复杂,为了实现流道内气液两相流数值模拟,现作如下假设:1)间隙通道内是一维两相均匀流体,气泡在液相中均匀分布,且气泡状态变化服从理想气体状态方程;2)液相不可压缩,且两相间不存在质量转换;沿电解液流动方向的每一个横截面上各相参数均匀分布。

1.2 多相流模型的选择

由于在螺旋孔ECM 间隙内的液体和气泡为相互贯穿的连续介质,因此采用欧拉-欧拉多相流方法。在Fluent 多相流模型中,有VOF 模型、Mixture模型和Eulerian 模型。其中:VOF 模型常用于描述运动中气液界面形状的变化过程,不适用于本研究过程;Mixture 模型和欧拉模型均可用于粒子负载流或气泡流,但相比之下,Mixture 模型对相间作用力的要求较低,且运算速度较快,因此研究采用Mixture 模型进行。

1)混合模型的连续性方程

式中υm为混合物质量平均速度,

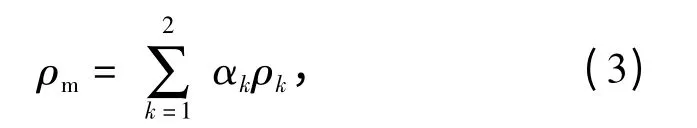

ρm为混合密度,

其中αk为第k 相的体积分数。

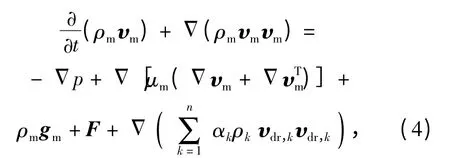

2)混合模型的动量方程

式中:n 为相数;υ 为质量平均速度(m/s);F 为体积力(N);μm为混合粘性系数(Pa·s);αk为第k 相的体积分数;ρk为第k 相的密度(kg/m3);υdr,k为第k相的漂移速度(m/s).且

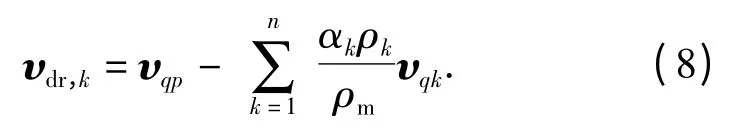

滑移相的速度被定义为第二相p 相对于主相q的速度

漂移速度与滑移速度联系表达式为

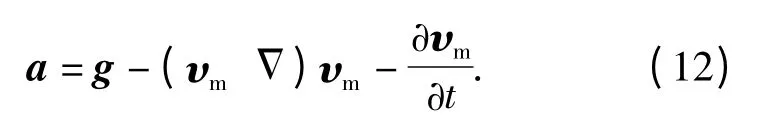

Fluent 中的混合模型使用了代数滑移公式,代数滑移混合模型的基本假设是规定相对速度的代数关系,形式如(9)式:

式中:a 为第二相粒子的加速度;τqp为粒子的弛豫时间。根据Manninen et al,有

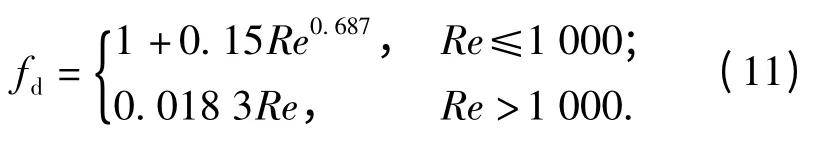

式中dp为第二相直径。拽力函数

加速度

3)第二相的体积分数方程。从第二相p 连续性方程,可得第二相p 体积分数方程

将单相流的标准k-ε 模型扩展至多相流模型,将单相流的压力速度耦合SIMPLEC 算法扩展至多相流中,可对ECM 螺旋孔间隙三相流流场进行数值模拟。

图1 螺旋孔ECM 间隙流场模型Fig.1 Gap flow field model of spiral hole ECM

1.3 几何模型建立及边界设置

根据ECM 原理,螺旋孔ECM 过程中阳极材料发生溶解,阴极析出氢气(氢气入口),电解液流经阴阳极之间的间隙,并将加工产物一起带出加工区(混合物出口),建立间隙流场三维模型如图1(a)所示,图中外螺旋凸起部分为材料去除后的型面,内孔螺旋部分为氢气析出位置,模拟分析取加工过程中某一阶段进行。间隙模型螺旋外径1.2 mm、长20 mm,对间隙模型采用GAMBIT -2.0 中Tet/Hybrid 四面体单元进行网格划分,如图1(b)所示,分好的网格有678 855 个体积单元,其中最大体积单元为7.056 831 × 10-14m3,最小体积单元为2.231 075 ×10-15m3.

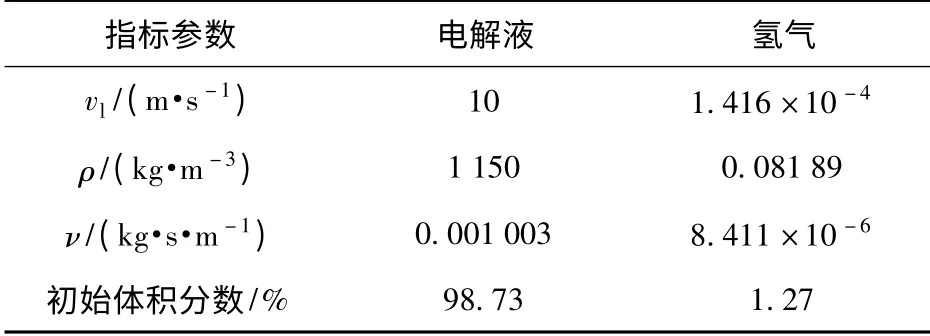

考虑螺旋孔ECM 实际,模拟分析中需要对电解液入口速度、氢气入口速度及含量、混合物出口、流体粘性系数、密度等进行设置。

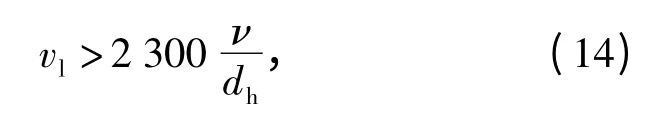

ECM 中,为了使流场均匀并消除浓差极化,要求间隙内电解液处于紊流状态[12],因此流速需满足

式中:dh为水力直径,由分析模型确定其为0.507 3 mm.由(14)式计算电解液流速vl>4.5 m/s,考虑沿程流阻,vl取10 m/s.其余边界条件设置如表1 所示。

表1 模拟分析初始边界条件Tab.1 Initial boundary conditions

2 数值结果及分析

本文主要对螺旋孔ECM 间隙流场内物质的流动特性及传输规律进行研究,探索间隙流场对加工效果的影响并进行实验验证。

2.1 间隙流场流动特性分析

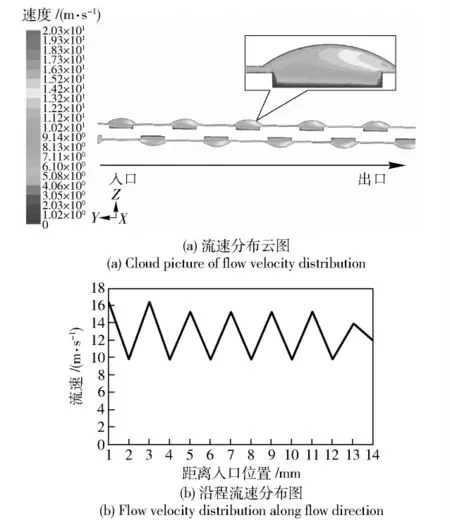

如图2(a)所示,电解液入口速度为10 m/s 时的间隙流场流速分布图,为方便看图,取流场区域的剖面图进行分析,可见间隙中最高流速达20.3 m/s,这是由于间隙结构中存在狭小间隙,流体流经此处被加速所致;此外还可看出,蚀除材料后的螺旋槽内,流速在螺旋槽下沿位置速度较上沿明显要高,因此此处产物冲刷也必将彻底。如图2(b)所示,测量同一相对位置处的流速得知,随着间隙截面的变化,电解液流速沿着流程呈锯齿状变化,且最大流速逐渐降低。因此,随着电解产物沿流程逐渐向出口聚集,加之流速逐渐减小,造成沿流程方向上产物堆积逐渐增加,并可能造成短路现象发生,该规律很好的解释了ECM 技术在加工深小孔时所遇到的难题。

图2 间隙流场流速分布Fig.2 Velocity distribution of gap flow field

2.2 间隙流场内气泡率分布规律

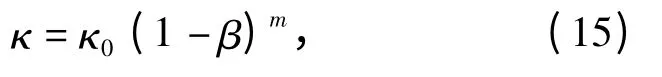

ECM 中阴极上会吸出大量氢气泡,氢气泡的存在影响着电解液的电导率,关系式[12]为

式中:κ 为变化后的电导率;κ0为电解液固有电导率,浓度15%的NaNO3在常温时,κ0=0.116/(Ω·cm);β 为气泡率;m 为常数,一般取0.3 ~2.0,通常取1.5.可见,氢气泡会导致电解液电导率降低,从而影响材料去除速度和工件加工精度。

如图3 所示间隙流场内气泡率分布云图。

图3 间隙内气泡率分布云图Fig.3 Distribution cloud picture of bubble rates in gap

由图3 可知,氢气沿流程分布并不均匀,间隙中氢气最高含量为17.7%,远高于初始设置气泡率,说明随着加工进行氢气在间隙内体积含量不断增加;氢气体积分布在阴极附近逆电解液流速处较高,从间隙流场的电解液流速分布图可知,此处电解液流速较低,因此造成氢气在此处聚集,这样将导致间隙内电解液电导率的降低,因此在材料蚀除后的螺旋槽内,螺旋槽上沿方向上材料去除速度要低于下沿方向。

如图4 所示,氢气泡在整个间隙流程内的运动轨迹。可知,氢气沿着整个流程方向上体积含量逐渐增加。取沿流程方向的截面,测量其气泡率含量如图5 所示。可知,沿着电解液流程方向,气泡率分布呈现逐渐增加的趋势,但增加速度有所不同,电解液入口处气泡率增加速度较快,这是由于靠近电解液入口处阴极产生的气泡还来不及扩散就被电解液带走,因此电解液入口处氢气含量极低;随着流程增加,氢气泡含量趋于稳定,但含量远高于初始值,这是由于随着加工不断进行,间隙内氢气泡逐渐增加,而且氢气泡在间隙内有聚集和逐渐增大的过程,因此其体积要比初始值大得多;在电解液出口位置处,气泡率含量迅速增大,这是由于接近间隙出口处电解液压力急剧下降的缘故。

图4 气泡在间隙内的运动轨迹Fig.4 Movement traces of bubbles in gap

图5 沿流程方向截面气泡率分布Fig.5 Distribution of section bubbles along flow direction

由(15)式计算沿流程方向上截面电导率分布,如图6 所示,气泡率的变化导致间隙内电导率的不同,由法拉第定律,电导率的变化影响了工件加工形状和加工精度。

模拟分析中,尝试在电解液出口处增加一背压,计算增加背压后气泡率对电导率的影响曲线,如图6 所示,发现此时电导率变化较为平缓,尤其是出口处。可见增加背压可降低气泡率对电导率的影响。

图6 沿流程方向上截面电导率分布Fig.6 Distribution of section electrical conductivity along flow direction

3 流速和气泡率双重影响下的材料去除规律及实验验证

从图2(a)间隙物质流速分布图,可知靠近阴极导电部分电解液由狭缝进入螺旋槽区域时,空间尺寸变大,附面层产生分离,造成此处形成“死水区”,电解液不能得到及时更新,因此实际加工时此位置易发生短路或烧伤现象,影响加工的稳定性,因此,在制作工具电极时,要考虑流场的流道结构,尽量避免截面垂直过渡,采用圆滑过渡方法。从图3 可知,容易发生“死水区”的位置恰好是氢气泡聚集区域。可见,在流速和氢气泡双重影响下,螺旋槽成形尺寸呈螺旋槽上沿深度浅、下沿深度深、沿电解液流程方向上加工后螺旋槽深度呈递降趋势分布。经以上分析,改善间隙流道结构、出口处增加背压等措施,将有助于改善间隙流场的流动特性,提高加工过程稳定性、工件加工表面质量。

根据模拟结果,实验前对工具阴极绝缘胶两侧进行打磨、避免间隙流场垂直过渡,如图7 所示。同时,实验中在出口处增加一背压来改善流场。螺旋孔ECM 实验平台如图8 所示。工作过程中,控制系统通过对机床主轴转动及进给的控制,可制备出表面不同涂覆结构形状绝缘胶的工具电极;ECM 时,高压泵将电解液从储液槽中抽出,输入螺旋孔ECM阴极与阳极之间的间隙,加工电源接通阴阳极之间的电路后反应开始进行,电解液流速及压力由循环系统中的调节阀调节、流量计和压力表显示。

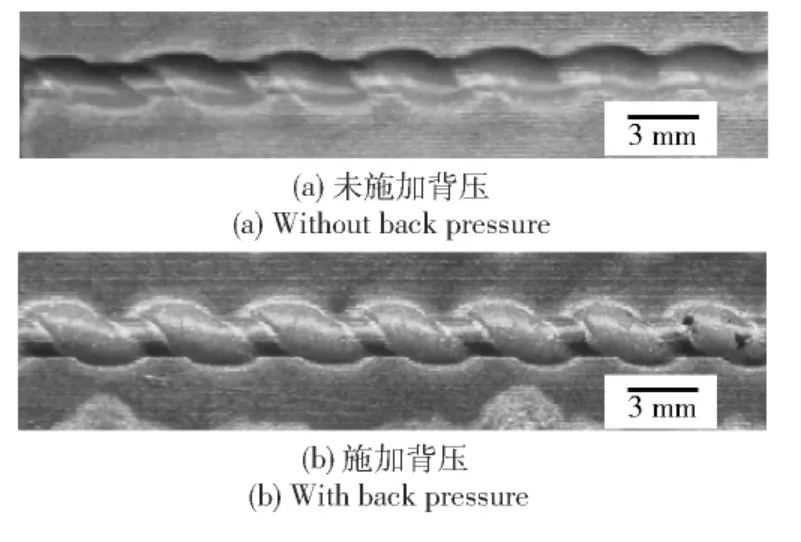

加工实验采用9 V 电压、质量浓度15% 的NaNO3、进口电解液流速10 m/s 进行,加工时间10 min.为了保证实验结果的准确性,每组参数进行5 次实验,取螺旋孔剖截面进行测量与分析。图9(a)为电解液出口未施加背压情况下加工出的螺旋孔剖截面;图9(b)为施加背压(施加背压方式为电解液出口处设计多条阻尼孔)后所加工出的螺旋孔剖截面。如图10 所示,经测量,未施加背压情况下,沿流程方向(从左向右),螺旋孔肋的高度逐渐降低,说明加工中材料去除速度沿流程方向逐渐减小,由气泡率分布图得知,这是由于气泡率沿流程逐渐增加导致电解液电导率逐渐降低的缘故。施加背压后,实验发现肋高较未施加背压时有所增加,这是由于在入口压力不变的情况下,增加背压有助于提高加工间隙内流体的紊流强度,增强产物排除能力;此外施加背压后肋高的变化幅度减小,尤其是电解液出口处,肋高未明显减小,这一结论与图6 分析结果相符;因此,在螺旋孔ECM 中,施加背压有助于提高加工尺寸的一致性。实验研究还发现,加工的螺旋孔深度越深,是否施加背压对工件成形尺寸的影响越大。

图7 绝缘胶侧面被打磨后的阴极Fig.7 Cathode with polished side of insulating gel

图8 螺旋孔ECM 实验台Fig.8 Test bed of spiral hole ECM

图9 实验加工出的螺旋孔剖截面Fig.9 Cross section of machined spiral hole

图10 有无背压下肋高尺寸测量值Fig.10 Rib height measured with and without back pressure

4 结论

1)研究针对ECM 中成形尺寸难以测量与控制的问题,以螺旋孔ECM 为研究对象,采用Mixture 多相流模型、扩展的κ-ε 湍流模型与SIMPLEC 算法,应用流体力学分析软件Fluent 对螺旋孔ECM 间隙两相流进行了数值模拟,并采用实验对模拟分析结果进行了验证,揭示了ECM 间隙流场的流动特性。

2)间隙流场的流速分布影响着间隙内产物的排出规律,随着孔深的加大,流速沿着流程逐渐减小,然而ECM 稳定性逐渐变差。

3)间隙内气泡率的含量对电解液电导率有重要影响,沿着电解液流程方向上气泡率分布逐渐增加,电导率逐渐降低,尤其是电解液出口处,最终工件加工尺寸前大后小。在电解液出口处增加背压,间隙内气泡率分布相对均匀,可在一定程度上改善加工尺寸的一致性。

4)间隙流道形状影响着间隙内流场的流动特性,通过改变阴极表面绝缘胶形状来改变间隙流场结构,可以避免流体在流动过程形成“死水区”而导致加工时短路和烧伤现象的发生。

5)基于螺旋孔ECM 实验平台进行的实验,有效的验证了模拟分析规律的合理性以及研究中所提出的改善措施的有效性。

References)

[1]Goldstein R J,Eckert E R G,Ibele W E,et al.Heat transfer:a review of 2002 literature[J].International Journal of Heat and Mass Transfer,2005,48(5):819 -927.

[2]Garg V K.Heat transfer research on gas turbine airfoils at NASA GRC[J].International Journal of Heat and Fluid Flow,2002,23(2):109 -136.

[3]李娜,吉洪湖,杨超.涡轮叶片内部沿周边分布的竹节孔换热特性[J].航空动力学报,2009,24(1):38 -43.LI Na,JI Hong-hu,YANG Chao.Study of heat transfer of turbulated cooling holes distributed close along the periphery of the aerofoil of turbine blade[J].Journal of Aerospace Power,2009,24(1):38 -43.(in Chinese)

[4]Schiele R,Wittig S.Gas turbine heat transfer:past and future challenges[J].Journal of Propulsion and Power,2000,16(4):583 -589.

[5]Naphon P,Nuchjapo M,Kurujareon J.Tube side heat transfer coefficient and friction factor characteristics of horizontal tubes with helical rib[J].Energy Conversion and Management,2006,47(18):3031 -3044.

[6]Liang C,Papadakis G.Large eddy simulation of cross-flow through a staggered tube bundle at subcritical Reynolds number[J].Journal of Fluids and Structures,2007,23(8):1215 -1230.

[7]Ridouane E H,Campo A.Heat transfer and pressure drop characteristics of laminar air flows moving in a parallel-plate channel with transverse hemi-cylindrical cavities[J].International Journal of Heat and Mass Transfer,2007,50(19):3913 -3924.

[8]Bianchini C,Facchini B,Mangani L,et al.Heat transfer performance of fan-shaped film cooling holes[C]∥Proceedings of ASME Turbo Expo 2010:Power for Land,Sea and Air.Glasgow:ASME,2010:1573 -1583.

[9]鞠玉涛,周长省,朱福亚.冲压发动机增程榴弹绕流流场数值分析[J].兵工学报,2006,27(2):219 -221.JU Yu-tao,ZHOU Chang-xing,ZHU Fu-ya.Numerical analysis on flow field characteristic of ramjet assisted range projectile[J].Acta Armamentarii,2006,27(2):219 -221.(in Chinese)

[10]Fujisawa T,Inaba K,Yamamoto M,et al.Multiphysics simulation of electrochemical machining process for threedimensional compressor blade [J].Journal of Fluids Engineering,2008,130(8):081602.1 -081602.8.

[11]李志永.发动机叶片电解加工计算机辅助阴极设计系统关键技术研究[D].南京:南京航空航天大学,2004 LI Zhi-yong.The study of some key technologies in computer aided cathode design system of turbine blades in electrochemical machining[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2004.(in Chinese)

[12]王建业,徐家文.电解加工原理及应用[M].北京:国防工业出版社,2008.WANG Jian-ye,XU Jia-wen.Principle and application of elelctrochemical machining [M].Beijing:National Defense Industry Press,2008.(in Chinese)