软铁弹带TIG堆焊工艺对比研究

吕世雄,杨涛,黄永宪,磨安祥,王洋,姜华

(1.哈尔滨工业大学先进焊接与连接国家重点实验室,黑龙江哈尔滨150006;2.浙江钱江摩托股份有限公司,浙江 温岭317500;3.黑龙江华安机械有限责任公司,黑龙江 齐齐哈尔161046)

0 引言

弹带是各种炮弹的重要组成部分,其作用主要是作为炮弹发射时的闭气环,能够增加炮弹射程,减少膛线损伤等。鉴于传统的机械嵌合工艺生产弹带导致弹壁减薄、产生应力集中等问题,目前采用TIG堆焊技术生产铜弹带已经获得了很好的发展,在一些弹带生产领域已经取代了传统的机械压带工艺。然而,在铜弹带的TIG 堆焊过程中,容易出现界面渗透裂纹、铜堆焊层泛铁导致弹带硬度升高等缺点[1-3]。文中选用软铁(含碳量小于0.04%的工业纯铁)代替铜作为弹带的堆敷材料,消除铜带体与钢基体之间较大差别的物理性。与冷丝TIG 焊相比,热丝TIG 能明显提高熔敷速度,哈尔滨工业大学采用热丝TIG 堆焊155、130 mm 等口径末敏弹弹带,取得了一定成果[4-6]。文中通过传统冷丝TIG 焊、热丝TIG 焊及振动TIG 焊工艺进行对比来寻求适合软铁弹带的TIG 堆焊方法。试验对提高弹带性能,优化弹带生产工艺及降低炮弹生产成本具有重要意义。

1 试验方法和试验方案

1.1 试验方法

试验所采用的炮弹基体材料是经过轧制处理的20#钢,基体外径35 mm,壁厚6~8 mm.焊丝为Hs201 铜焊丝和软铁焊丝。铜焊丝直径为1.6 mm,软铁焊丝直径为1.2 mm.软铁焊丝属于自主研制定做,其含碳量为0.003%.铜焊丝的的含铜量在98.9%以上。

1.2 试验方案及焊接工艺参数

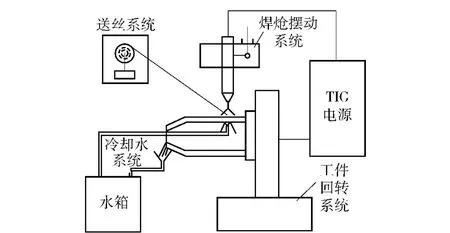

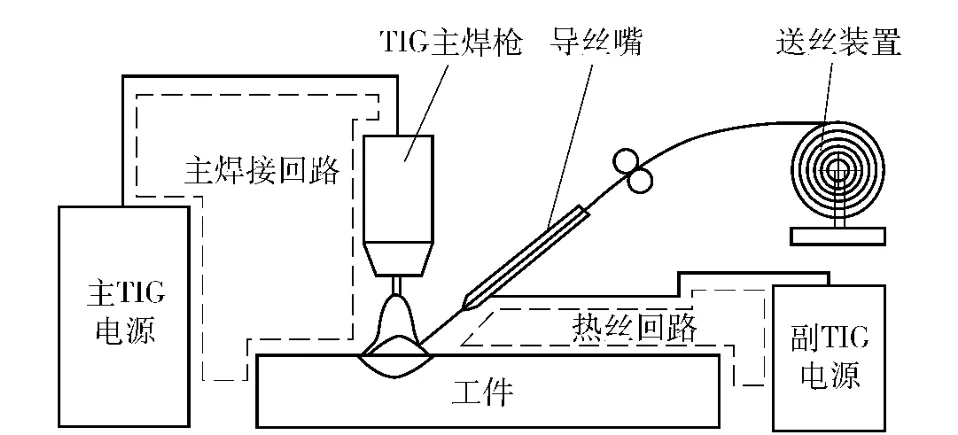

通过在焊接设备上对焊丝预热模式、送丝方式等方面的改进,从控制基体合金元素返入堆焊层组织,提高焊接效率等方面出发,本试验采用了传统的冷丝焊接方法、适合软铁焊接的新型热丝方法,以及采用来回振动送丝机以达到焊丝抽动的振动焊接方法。3 种焊接方法的示意图如图1~图3所示。

图1 冷丝焊接Fig.1 Cold-wire welding

图2 振动焊丝TIG 焊接Fig.2 Vibration welding

图3 热丝TIG 焊接Fig.3 Hot-wire welding

图1所示的冷丝TIG 焊接方法在焊接过程中,焊丝送进不需做预热处理,只需调整送丝速度使得焊丝前端进入焊接电弧中心区域而熔解即可。图2所示的振动焊接原理就是焊接过程中利用设置在送丝机下面振动装置来控制焊丝的来回抽动功能,使焊丝前端在形成很小熔滴时变借助振动的能量实现过渡,振动频率50 Hz.图3所示的双TIG 电源热丝焊接过程存在两个电流回路。主焊接回路存在于主TIG 电源—焊枪—工件之间,电流一般较大,焊丝熔化的主要热源由该回路提供。热丝回路存在于副TIG 电源—焊丝—工件之间,电流一般较小,主要用来预热焊丝。该设备可实现电弧预热和电阻预热的结合。软铁弹带焊接及工艺参数如表1所示。

表1 软铁弹带焊接参数Tab.1 Welding parameters of bullet's pure iron-rotating band

2 试验结果及分析

2.1 软铁弹带焊接工艺优化

图4为冷丝、热丝和振动焊接的电弧形态及熔滴过渡形式。冷丝在很大的电弧产热作用下才开始熔化,聚集成大熔滴后再过渡到熔池。引入热丝后,焊丝送进位置位于主焊接电弧边沿,在较低的电弧产热下发生熔化并形成过渡,提高了焊丝的熔覆效率。振动焊接由于焊丝在电弧加热的时候处于振动状态,在熔滴很小的时候便借着振动的能量过渡到基体上,易形成小颗粒的熔滴过渡。热丝焊及振动焊的弹带生产率高,而冷丝效率低。

图4 不同焊接条件下焊丝端部形貌Fig.4 Shapes of wire tips under different welding conditions

与冷丝焊接相比,热丝焊能降低主弧焊接电流,从而降低电弧对熔池的电弧搅拌力,有利于减少堆焊层与基体界面的合金元素溶解和扩散规模,防止基体中过多元素进入熔池,降低堆焊层硬度。TIG 电源设备简单,操作方便,成本低,适合在实际生产中广泛应用。振动焊接可以实现低电流下的小颗粒熔滴过渡,减少基体熔化量,实现高效化生产。

2.2 焊接方法对弹带界面形貌的影响

焊接接头界面处由于在焊接过程中固液共存的,形成过程非常复杂,界面组织结构直接影响软铁弹带与基体之间的结合强度,而基体中越过界面进入熔池的碳等合金元素又直接影响堆焊层的硬度。软铁的熔点比基体高,熔合区温度在1 490 ℃以上,这时母材基体发生熔化,与液态软铁相互熔合,故熔合区往基体里凹陷,相互交织,不平齐。熔合区以及以半熔化的母材晶粒为形核中心向焊缝中心方向联生结晶长大的晶体构成了堆焊接头的界面区。

图5 不同焊接方法时界面形貌Fig.5 Interfaces obtained by different welding methods

为检验不同焊接方法对界面情况的影响程度,对3 种焊接方法得到的焊接接头进行界面比较,如图5所示。相对于冷丝焊接,热丝焊接由于熔池热输入量的增加,导致界面附近粗晶区晶粒严重长大,熔池热量还将部分粗晶区熔化,界面参差不齐,界面上联生晶粒度也比冷丝焊接和振动焊接得到的晶粒度大。而振动焊接虽然电流较小,但由于振动的能量对熔池带来搅动作用,界面处溶解量增加,界面的清晰程度不如冷丝焊接。振动的破碎作用还使界面附近焊缝处的晶粒更加细小,改善焊缝性能,增强界面结合强度。

2.3 焊接方法对弹带堆焊层组织的影响

堆焊层是由熔化的软铁焊丝和部分熔化的基体混合形成的熔池在冷却过程中凝固而成。弹带的性能好坏直接由堆焊层性能决定,图6所示为不同焊接方法得到的软铁堆焊层的组织。虽然热丝焊接主弧电流小于180 A,但由于热丝回路电流的存在,熔池热输入量要大于焊接电流为180 A 时冷丝焊接的热输入量,因此热丝焊接得到的堆焊层组织不像180 A 冷丝焊接时获得较纯的铁素体,而是由垂直于熔合线的柱状铁素体、块状分布的铁素体、粒状珠光体、少量贝氏体等组织构成。而振动焊接由于电流的降低,故堆焊层多为铁素体组织,并且由于振动的存在,使晶粒变得细小,有助于堆焊层消除气孔、减少夹杂和降低结晶裂纹倾向,最终获得比180 A 冷丝焊接更加细小致密的铁素体晶粒。这种组织硬度不高,性能优良适用于弹带的生产制造。振动焊接还提高了送丝速度,并且原理简单,设备操作方便成本低,可以在实际生产中推广应用,从而提高弹带的制造技术水平。

图6 不同焊接方法时堆焊层组织Fig.6 Microstructures of cladding layers obtained by different welding methods

3 软铁弹带性能及实弹效果

3.1 不同焊接方法堆焊层的硬度分布及剪切强度

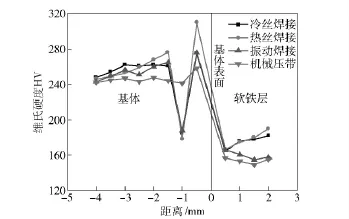

在焊接堆焊层中,振动焊接的堆焊层平均硬度最低。如图7所示,只有HV160 左右,而机械压带的平均硬度为HV155 左右,二者几乎相当,说明振动焊接能非常有效地降低堆焊层硬度。利用振动焊接时,焊丝熔化成体积较小的熔滴时借助振动的能量实现滴状过渡,有助于减小焊接电流及基体熔化量,实现“冷金属过渡”,其堆焊层的硬度值最低,可以有效减小膛线的磨损。热丝和冷丝焊接时堆焊层平均硬度为HV175 左右,热丝焊接时由于热丝回路电弧的存在,增大了焊接热输入量,增加基体熔化量,造成了硬度的提高。热丝焊接的方法虽然没有能很大降低软铁堆焊层硬度,却能提高送丝速度,提高弹带生产效率。基体表面附近的热影响区出现了硬度较大回落,达到了HV185 左右,比母材硬度还低。这是因为母材之前经过轧制处理,对其内部产生了一定的形变硬化作用,而在焊接过程中,这部分区域进行了回复再结晶变化,晶粒从具有方向性的长条状恢复为软态的等轴晶,故该部分金属硬度有较大的回落。

图7 不同工艺弹带层硬度分布Fig.7 Hardness distributions of rotating band obtained by different methods

为检验软铁和基体的结合强度,进行了专门的剪切试验。利用冷丝、热丝和振动焊接方法得到的软铁堆焊层的最大剪切力分别为190.1 kN、200.2 kN和192.5 kN,剪切强度分别为347 MPa、363 MPa 和350 MPa.而铜堆焊层的最大剪切力为157.2 kN,剪切强度为286 MPa.该强度保证了发射过程中弹带与基体的连接安全。软铁堆焊层和铜堆焊层的断口撕裂方式一样,软铁堆焊层及铜堆焊层的剪切断裂位置均位于弹带层上,说明了连接界面处的强度值要高于炮弹基体本身的强度。

3.2 实弹发射试验

为了检验软铁弹带的实际效果,采用热丝TIG焊接与振动TIG 焊接两种方法焊接口径57 mm 的某型号强装药炮弹,炮弹弹体成分为50SiMnVB.将堆焊软铁层弹带的强装药炮弹在某兵器试验靶场进行实弹发射试验,并且与铜弹带炮弹的发射效果进行比较。多次软铁弹带强装药炮弹实弹发射成功,回收的炮弹如图8所示,软铁弹带发射过程没有出现脱落、带体与基体分离等不良现象,阴痕,阳痕清晰可见(膛压为349 MPa,初速为1 068 m/s),软铁焊接接头性能满足靶场试验要求。试验表明在炮弹弹带制造领域,软铁可代替铜作为弹带的理想材料,完全符合军用炮弹标准,满足弹带性能,大幅降低弹带的生产成本。

图8 实弹试验对比Fig.8 Comparison of different rotating band

4 结论

1)相对于冷丝焊接,热丝焊接能大幅提高送丝速度,降低主弧焊枪电流;振动焊接能够降低焊接电流,增加送丝速度,改善堆焊层组织。

2)热丝焊接使连接界面及堆焊层晶粒长大,振动焊接的破碎作用使界面及堆焊层晶粒变细,提高了弹带的制造技术水平。

3)振动焊接的堆焊层平均硬度最低,只有HV160,热丝和冷丝焊接时为HV175 左右,硬度低能减少对膛线的磨损,且弹丸在内膛变形小。

4)接头界面剪切强度均大于堆焊层强度,软铁弹带实弹发射完全符合军用标准,且有助于降低炮弹生产成本。

References)

[1] 王克鸿,徐越兰,余进,等.无熔深堆焊铜技术研究[J].机械设计与制造工程,2002,31(1):58 -59.WANG Ke-hong,XU Yue-lan,YU Jin,et al.The technique research for deposit copper welding without penetration into the steel layer[J].Machine Design and Manufacturing Engineering,2002,31(1):58 -59.(in Chinese)

[2] 王克鸿,徐越兰,余进,等.无熔深熔覆铜工艺[J].焊接学报,2001,22(6):69 -72.WANG Ke-hong,XU Yue-lan,YU Jin,et al.Weld method of desposit copper without penetration on the surface of steel[J].Transactions of the Welding Institution,2001,22(6):69 -72.(in Chinese)

[3] Xu Xiaolong,Wu Wei,Xu Yangze.The research of radial friction welding[J].Welding in the World,2005,1(2):115 -122.

[4] Lv S X,Tian X B,Yang S Q.Arc heating hot wire assisted arc welding technique for low restance welding wire[J].Science and Technology of Welding and Joining,2007,12(5):431 -435.

[5] 吕世雄,杨士勤,杨春利,等.氩弧预热焊丝的方法:中国,CN2005100099921.5[P].2005 -10 -26.LYU Shi-xiong,YANG Shi-qin,YANG Chun-li,et al.Argon arc preheating wire welding method:China,CN200510009921.5[P].2005 -10 -26.(in Chinese)

[6] 吕世雄,孙清洁,范阳阳,等.电弧热丝TIG 焊工艺特点分析[J].焊接,2007,(10):41 -43.LYU Shi-xiong,SUN Qing-jie,FAN Yang-yang,et al.Technological characterisitic of arc-heated wire TIG welding[J].Welding and Joining,2007,(10):41 -43.(in Chinese)