高聚物粘结炸药模拟材料的超声振动切削试验研究

唐维,魏智勇,黄交虎,刘维,刘彤,章定国

(1.中国工程物理研究院 化工材料研究所,四川 绵阳621900;2.中国工程物理研究院 研究生部,四川 绵阳621900;3.南京理工大学 理学院,江苏 南京210094)

0 引言

机械加工广泛运用于武器战斗部特别是大型武器战斗部的炸药件制造过程中,武器装备技术的发展,使得炸药件的曲面沟槽形状变得复杂,尺寸精度和形位公差要求也日益提高,而炸药材料的低强度尤其是低拉伸强度造就了炸药构件的脆性和低易损性,这种矛盾在细长杆、薄壁炸药件的加工中体现得尤为突出。

振动切削技术自20 世纪60年代问世以来已获得了长足的发展。特别是自2000年以来,材料科学的发展催生了一大批性能优良但加工困难的新型材料,这对传统切削提出了严峻的挑战,而振动切削凭借其可有效降低切削力、改善加工质量和延长刀具寿命的特点,在不包括炸药材料在内的光学玻璃、陶瓷、烧结碳化钨、硬质合金以及延性合金领域内获得了广泛的运用和推广。Lee 等[1]的光学玻璃切削试验结果表明超声振动切削可获得比传统切削毛刺更少、精度更高的微型槽形状。Liu 等[2]和Zhao 等[3]对铝基碳化硅陶瓷颗粒增强复合材料(SiCp/Al)进行了超声振动切削试验,发现在较小的切削参数下可大幅度降低切削力,同时提高加工质量。Nath等[4-5]报道了超声振动切削烧结碳化钨时可降低切削力、改善加工质量和延长刀具寿命的结论。镍718[6]、钴铬钼合金[7]、铜合金[8-9]、铝合金[10-12]及钨合金[13]等的振动切削试验都获得了上述相似的结论。

以往的研究并未对炸药材料进行过超声振动切削试验,其他材料的振动切削研究也未采取过在同一次切削过程中切换切削方式来对比切削力、加工表面的变化情况。文中研究采用开启/关闭振动切削装置的方法实现超声振动/传统切削的切换,并在同一次切削过程中收集切削方式切换前后切削力、加工表面的数据变化情况,试验表明超声振动切削可有效降低切削力、缓解切削过程中刀尖对炸药材料的挤压;同时研究中还对比试验了细长杆、薄壁炸药件的产品制造能力,结果表明超声振动切削优于传统切削。

1 超声振动切削原理

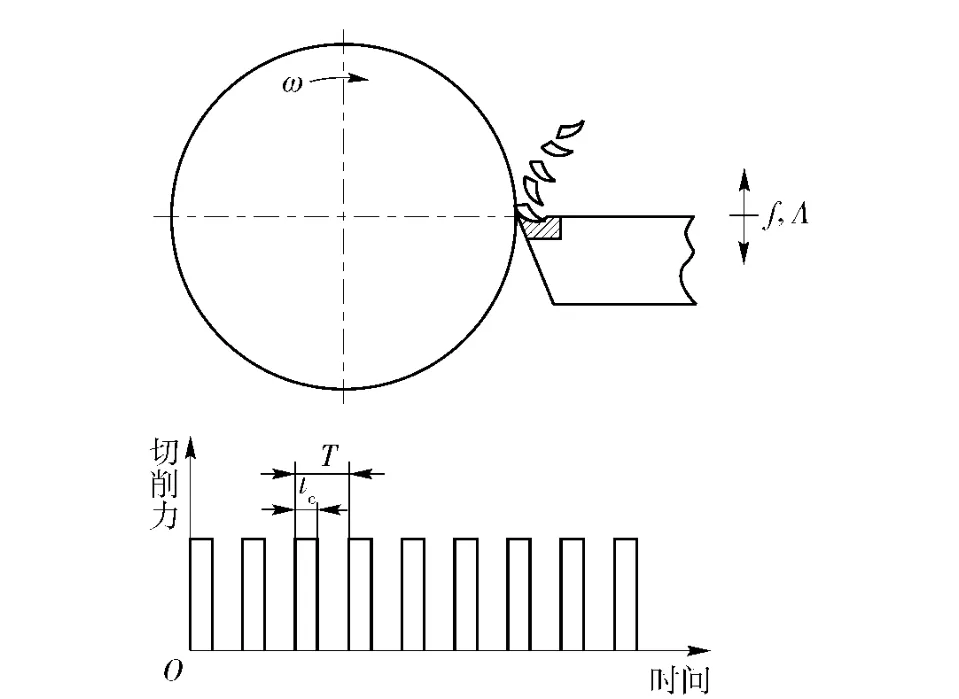

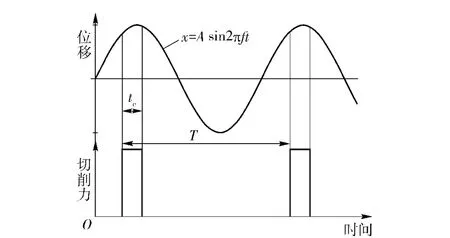

振动切削按刀尖运动轨迹分为一维切向振动切削和椭圆振动切削,本研究采用较为成熟的一维切向振动切削技术;按振动频率可分为低频振动切削和高频振动切削,频率超过20 kHz 的高频振动切削称为超声振动切削,它可以使切屑的形成机理产生变化,也可以提高加工系统的稳定性[14],图1、图2分别为传统切削和振动切削脆性材料时的示意图,前者的切削力是一个围绕某一数值波动的连续函数;振动切削时的切削力理论上它只存在于一个周期T 内的tc段(见图3),但实际上一方面由于振动频率很高,另一方面由于惯性效应的影响,测试到的切削力通常不是脉冲式的,而是近似于整个时间T 上的平均值,如文献[9 -11]中的试验结果。

图1 传统切削示意图Fig.1 Sketch of conventional cutting

根据Nath 等[6]的研究成果:如图3,刀具振动时刀尖的位移函数x =Asin2πft,即时速度函数vt=dx/dt=A2πfcos2πft,最小即时速度为0,出现在刀尖的最大振幅处,最大即时速度为2πAf,出现在振幅为0 的初始点处。式中A 和f 分别表示刀尖的振幅和振动频率。只有当2πAf 大于切削速度vc时,振动切削的优势才能体现,即振动切削的最大临界切削速度为2πAf,且越小越有利。试验中据此制定试验方案。

图2 振动切削示意图Fig.2 Sketch of ultrasonic vibration cutting

图3 脉冲切削示意图Fig.3 Sketch of intermittent cutting

2 炸药对比切削试验的建立

2.1 试验目的与方法

试验旨在比较超声振动切削较之于传统切削对炸药机械加工的工艺适应性,具体包括切削力、加工表面细观特征、细长杆/薄壁构件的产品制造能力等3 项对比切削试验。每一组对比试验均选用相同的切削条件(工件材料、切削刀具、振动参数和切削参数),试验中采用开启/关闭超声振动切削装置的办法来实现超声振动切削与传统切削之间的切换。

2.2 试验方案与仪器

试验在CAK63285D 型数控卧式车床上进行;切削力对比试验采用定制R5 圆弧硬质合金车刀(见图4),其余试验采用Tungaloy 公司的TCMT110204-PS 型硬质合金车刀(三角形,刀片前角正7°、后角正7°、刀片厚度2.38 mm、切削刃长6.35 mm、刀尖半径0.4 mm,使用STTCR/L 螺钉夹紧型刀柄,主副偏角均为60°、刃倾角0°);产品制造能力对比试验中切削深度为0.5 mm,进给量为0.1 mm/rev,初始切削速度为18.85 m/min,其余试验切削参数如表1,所有试验振动参数如表1;工件材料为某高聚物粘结炸药力学性能模拟材料。

图4 定制车刀的参数Fig.4 Parameters of customized cutting tool

表1 切削参数和振动参数表Tab.1 Cutting and vibration parameters

试验中采用ZS30TCY 型超声振动切削装置,通过开启/关闭装置的方法来实现超声振动/传统切削两种方式的切换,振动频率和幅度通过外置的控制系统调节。切削力、加工表面细观特征对比切削试验拟在同一次切削过程中收集切削方式切换前后对应的数据变化,细长杆/薄壁件的产品制造能力拟对比两种切削方式所能加工的极限尺寸。试验中刀具切削面(刃)的振动方向不完全指向主切削方向,而与切深、进给方向均存在一定夹角;切削力采用YDCB-Ⅲ05 型压电石英测力仪测试,仪器采样频率为60 Hz,灵敏度为0.01 N;加工表面利用KH-3000型三维视频光学显微镜观测。

3 试验结果与讨论

3.1 切削力

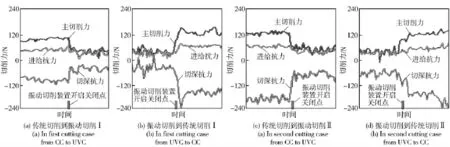

图5为相同切削条件下两种切削方式的切削力对比图,其中图5(a)和图5(c)为由传统切削切换到超声振动切削,图5(b)和图5(d)是由超声振动切削切换到传统切削。

图5 切削力比较Fig.5 Comparison between cutting forces

由图中各向切削力曲线可以看出:两种切削方式下曲线的波动都比较大,这是炸药模拟材料切削时切屑的脆性断裂脱落导致的切削力跳跃引起的;更为重要的,振动切削时的各向切削力较之于传统切削下降明显。表2详细列出了各向切削力平衡状态下某一时间段内的平均值,可以发现:各图中切削力的下降程度均体现为主切削力>切深抗力>进给抗力的特点,认为这可能与各切削力方向上振动分量的大小不无关系,综合比较各向切削力,主切削力的下降幅度在61.75%~67.98%之间,切深抗力和进给抗力的下降幅度分别为55.57%~65.56%和31.63%~42.29%.

表2 切削力变化情况表Tab.2 Changes of cutting forces

3.2 加工表面的细观特征

与切削力比较试验类似,图6(a)为包含两种切削状态在内的加工表面50 倍下的显微图像,图中左边为超声振动切削区,右边的传统切削区,可以发现:传统切削区域纵向纹理明显,有较为显著的明暗条纹,张丘等[15]对炸药加工表面的研究表明这种条纹是由于刀具尖端的挤压造成的,且明条纹因为镜面反射较强对应着挤压的区域,暗条纹因为漫反射较强对应着刀尖未挤压区域;图中超声振动切削区域基本无明显的切削纹理,整个区域较传统切削的灰暗,可以推断振动切削时刀尖对加工表面的挤压得到了一定程度的缓解,致使其加工表面在光学显微镜下漫反射增强、镜面反射减弱而显得较为灰暗。图6(b)、图6(c)分别是超声振动切削和传统切削加工表面更为精细的显微图像,上述特征可在图中更为明显地观察到。

振动切削时刀具与工件间挤压的缓解,对于炸药机械加工来说,一方面有助于降低加工表面的切削残余应力,减小战斗部炸药件在长时间仓储过程中的回复变形,这对大尺寸的精密炸药件很有益处;另一方面,炸药在加工前还需要经历造粒、压制等环节,挤压的缓解也有利于降低材料中意外出现硬质杂质时产生切削局部热点进而引发燃烧爆炸等事故的风险;再者,挤压的缓解也利于减少切削过程中的挤压生成热。定量的影响结果尚需开展测试试验确定。

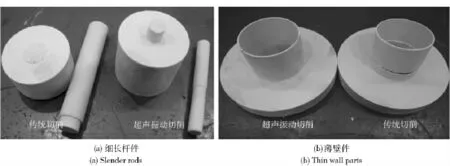

3.3 产品制造能力

一直以来,由于炸药材料的脆性特征,细长杆件和薄壁件始终是炸药件机械加工领域中的薄弱环节。试验采用相同材料和尺寸的炸药模拟材料,在相同的切削条件下比较两种切削方式的产品制造能力,切削时采用三爪卡盘夹持。

图6 加工表面细观特征比较Fig.6 Comparison between microscopic morphologies of UVC and CC

图7 产品制造能力比较Fig.7 Comparison between manufacturing capabilities of UVC and CC

图7(a)为细长杆件的对比试验结果,试样的初始尺寸为φ40 mm ×100 mm,除夹持区域外的切削长度为76 mm.传统切削当由φ14 mm 加工到φ13 mm,切削长度约5 mm 时,细长杆端部断裂脱落;超声振动切削当由φ9 mm 加工到φ8 mm,切削长度约30 mm 时,在距细长杆端部16 mm 处断裂脱落。

薄壁件的对比试验结果如图7(b),去表皮后试样的初始尺寸为φ130.6 mm ×50 mm,内孔直径为φ50 mm,除夹持部分外的切削长度为42 mm.传统切削当壁厚仅余1.3 mm,切削完成后发现薄壁距根部约5 mm 处出现明显裂纹,拆卸时薄壁圆环脱落;超声振动切削当壁厚仅余1.3 mm,切削完成后取下试样,无宏观裂纹产生。

试验结果表明:无论是细长杆件还是薄壁件,超声振动切削都能获得更为优秀的切削效果。这与超声振动切削能有效降低切削力不无关系,细长杆件和薄壁件的切削加工中,影响其切削效果的关键因素就是主切削力和切深抗力的大小,而超声振动切削大大减小了这两个方向上的切削力。削力>切深抗力>进给抗力,具体下降幅度范围为61.75%~67.98%、55.57%~65.56%和31.63%~42.29%,这可能与切削刀具系统各实际切削方向上的振动分量大小有关,且振动分量越大切削力下降越明显。

超声振动切削在一定程度上有利于缓解切削过程中刀具尖端与炸药模拟材料之间的挤压行为,进而有望获得表面残余应力更小的加工表面,同时降低挤压生成热和切削中意外遇到硬质杂质时产生局部热点引发燃烧爆炸的风险。

由于主切削力和切深抗力的大幅度下降,超声振动切削还可以增强细长杆、薄壁类炸药件的产品制造能力。

References)

4 结论

超声振动切削可有效降低炸药模拟材料切削过程中的切削力,各向切削力的下降程度依次为主切

[1] Jun-Seok L,Deng-Woo L,Yoong-Ho J,et al.A study on microgrooving characteristics of planar lightwave circuit and glass using ultrasonic vibration cutting[J].Journal of Materials Processing Technology,2002,130 -131:396 -400.

[2] Liu C S,Zhao B,Gao F,et al.Research on the characteristics of the cutting force in the vibration cutting of a particle-reinforced metal matrix composites SiCpAl[J].Journal of Materials Processing Technology,2002,129(S1):196 -199.

[3] Zhao B,Liu C S,et al.Research on the vibration cutting performance of particle reinforced metallic matrix composites SiCp/Al[J].Journal of Materials Processing Technology,2002,129:380-384.

[4] Nath C,Rahman M,Neok S,et al.A study on ultrasonic elliptical vibration cutting of tungsten carbide[J].Journal of Materials Processing Technology,2009,209(9):4459 -4464.

[5] Nath C,Rahman M,Neok S.A study on the effect of tool nose radius in ultrasonic elliptical vibration cutting of tungsten carbidel[J].Journal of Materials Processing Technology,2009,209(9):5830 -5836.

[6] Nath C,Rahman M.Effect of machining parameters in ultrasonic vibration cutting[J].International Journal of Machine Tools &Manufacture,2008,48(9):965 -974.

[7] SONGA Yong-chang,Criun-heng P,Toshimichi M.Mirror finishing of Co-Cr-Mo alloy using elliptical vibration cutting[J].Precision Engineering,2010,34(4):784 -789.

[8] Gi D K,Byaung G L.Characteristics of chip formation in micro Vgrooving using elliptical vibration cutting[J].J.Micromech.Microeng,2007,17(8):1458 -1466.

[9] Gi D K,Byaung G L.An ultrasonic elliptical vibration cutting device for micro V-groove machining:Kinematical analysis and micro V-groove machining characteristics[J].Journal of Materials Processing Technology,2007,190(1 -3):181 -188.

[10] Gi D K,Byaung G L.Characteristics of elliptical vibration cutting in micro-V grooving with variations in the elliptical cutting locus and excitation frequency[J].J.Micromech.Microeng,2008,18:1306 -1317.

[11] Kei Harada,Hiroyuki Sasahara.Effect of dynamic response and displacement/stress amplitude on ultrasonic vibration cutting[J].Journal of Materials Processing Technology,2009,209(9):4490-4495.

[12] Ho-Sang K,Sang-In K,Kwang-Il L,et al.Development of a programmable vibration cutting tool for diamond turning of hardened mold steels[J].Int J Adv Manuf Technol,2009,40(1 -2):26 -40.

[13] Suzuki N,Haritani M,Yang I,et al.Elliptical vibration cutting of tungsten alloy molds for optical glass parts[J].Annals of the CIRP,2007,56(1):127 -130.

[14] 马春翔,社本英二,森肋俊道.超声波椭圆振动切削提高加工系统稳定性的研究[J].兵工学报,2004,25(6):752 -756.MA Chun-xiang,Hamoto E S,Moriw aki T.A study on the improvement of machining system stability by applying ultrasonic elliptical vibration cutting[J].Acta Armamentarii,2004,25(6):752 -756.(in Chinese)

[15] 张丘,黄交虎,尹锐,等.高聚物粘结炸药切削表面的细观形貌与形成机理[J].兵工学报,2010,31(10):1337 -1340.ZHANG Qiu,HUANG Jiao-hu,YIN Rui,et al.Micro-appearance and formation mechanisms of PBX cutting surface[J].Acta Armamentarii,2010,31(10):1337 -1340.(in Chinese)