高效节能果渣干燥装置的设计与研究

■史 诺 乔丽洁 李秀兵 解建军

(1.杨凌职业技术学院机电工程学院,陕西杨凌 712100;2.陕西科技大学机电工程学院,陕西西安 710021;3.明盛农业机械机具有限公司,陕西渭南 714000)

苹果渣是果汁生产中的副产品,长期以来,苹果渣被当作废弃物处理。我国是世界上最大的苹果生产国,年产量3 000万吨以上,而每加工1 000 kg鲜苹果就可产生150~200 kg鲜果渣,大量的果渣按照废弃物处理带来了一系列的环境污染问题[1]。现有研究资料表明,苹果渣中富含可溶性糖、维生素、纤维素及矿物质等多种营养物质[2-3],针对果渣的产品开发不仅能够解决环境污染问题,而且能够有效利用生物资源。

1 果渣作为饲料资源的研究与利用现状

以苹果渣为原料生产酶制剂、提取果胶、制备苹果醋等研究已取得了一定进展,在诸多的利用途径中,进行饲料的开发生产是最有效的[4]。

新鲜果渣直接作饲料是最简单的方式。李贵喜等用鲜苹果渣代替部分干草和麸皮喂养黑白花奶牛,产奶量提高,饲喂成本降低[5]。张玲在日粮中添加鲜苹果渣饲喂肉猪、泌乳牛,动物的生长发育良好[6-7]。

果渣青贮也是较为常见的利用方式。杨福有等提出了果渣青贮饲料调制过程中的具体步骤并制定了技术与质量标准[8]。朱越等采用青贮果渣料替代50%的玉米喂养奶山羊,试验结果表明可以提高产奶量[9]。杜鹃等以奶山羊采食量、瘤胃液pH值及氨态氮浓度为试验研究对象,证明了苹果渣混合青贮料可以替代65%玉米青贮饲料[10]。

将鲜果渣经过干燥后制成渣粉也可作为动物饲料。杨福有等采用自然干燥的果渣饲喂山羊并与青干草进行了比较试验,结果表明苹果渣饲喂效果优于青干草[11]。杨和平等用干燥后的苹果渣代替部分玉米和麸皮设计了猪用饲料配方,改善了饲料的适口性[12]。

从现有的研究可以得出,不论新鲜、青贮还是干燥的苹果渣都是品质较好的动物饲料,且饲喂的经济效益较好。从商品的观点出发,新鲜及青贮的果渣都有致命缺陷,新鲜果渣的高含水量使其保质期很短,青贮果渣虽易保存,但远距离运输及建立青贮窖的费用较高,所以这两种方式较适合在果汁生产厂与养殖场之间配套使用。而果渣干燥可与榨汁同时进行,产品的商品率高,从饲料工业的角度而言,最理想的途径是进行苹果渣干燥。

2 果渣干燥方式的分析

新鲜果渣含水率为66.4%~78.2%,需要耗费较高的能量使果渣的含水率降为11%~12.5%[13]。综合考虑目前较为常用的农产品干燥技术,冷冻干燥、微波干燥、射频干燥、变温压差膨化干燥等技术及设备由于投入较高,适合于高附加值产品,对于果渣这类低值类物料并不适用,而喷雾干燥主要应用于液态原料,超临界流体干燥主要应用于热敏性物料,真空干燥主要应用于药品和生物制品,从物料的形态以及性质方面来考虑也不适合。

转筒式干燥设备的技术要求低,可连续操作,目前果汁厂基本上都是利用此技术处理果渣。它的工作介质可以是烟道气、热空气或者蒸汽,为了降低生产成本,普遍采用的是将鲜果渣与烟道气直接接触,两者逆流换热完成干燥,但是烟道气中的粉尘、灰渣等有害物质使果渣受到一定程度的污染,干燥的经济性与产品质量构成了突出的矛盾,在食品安全问题日益严峻的今天,亟需解决这对矛盾。

间接加热的转筒式干燥器保证了果渣在整个干燥过程中不受污染,且将加热管置于内部,相比于工作介质和果渣接触进行干燥的这种直接加热方式,传热面积更大,单位干燥能力为其3倍左右,热效率高达80%~90%,是加工低值类物料较为理想的设备[14]。本文着重对适用于果渣干燥的间接加热式转筒干燥器进行了设计与研究。

3 果渣干燥装置的设计

3.1 高效节能果渣干燥装置的基本组成

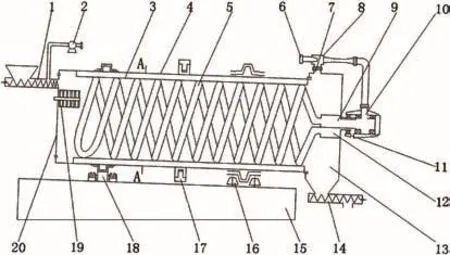

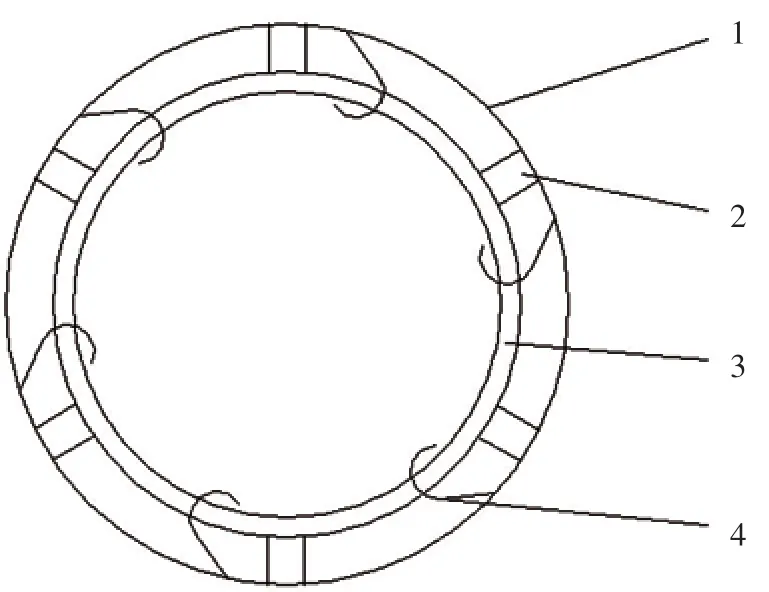

高效节能果渣干燥装置由加热系统、进料与出料系统、能量回收系统、支承与传动系统及各类辅助原件构成,如图1、图2所示。

加热系统:工业锅炉是果汁厂中常见的生产设备,选择锅炉产生的过热蒸汽作为热载体。加热系统由转筒、螺旋管、抄板等构成,系统采用过热蒸汽通过螺旋管间接加热果渣,能够充分利用在蒸汽总热量中占84%的潜热[15]。又因为蒸汽不与物料接触,避免了烟道气干燥中水分不断蒸发导致含湿量增大,传质与传热的推动力不断减小的现象,故干燥效率较高。同时,加热管采用了螺旋结构,换热面积大大增加。抄板安装在转筒内周边,随着转筒的旋转不断将筒体下部的物料举升、抛撒,使果渣在转筒内充分受热,从而提高干燥速率,降低干燥时间。

图1 高效节能果渣干燥装置结构

图2 A-A剖视图

进料与出料系统:进、出料系统由进料器、真空泵、打散器、出料器等构成。进料器采用变节距螺旋推进器,果渣在进料器中逐渐被压缩成料塞,并被真空泵抽出其中的绝大部分不凝性气体,避免出现二次蒸汽中混入不凝性气体导致工作蒸汽传热效率降低的现象[16-17]。果渣进入转筒后,被打散器粉碎,这样做的优点一是果渣有效受热面积大大增加,保证在转筒内进行充分的干燥;二是果渣是高黏高湿物质,打散之后避免了在转筒内部粘连,改善了转筒内的工作环境。

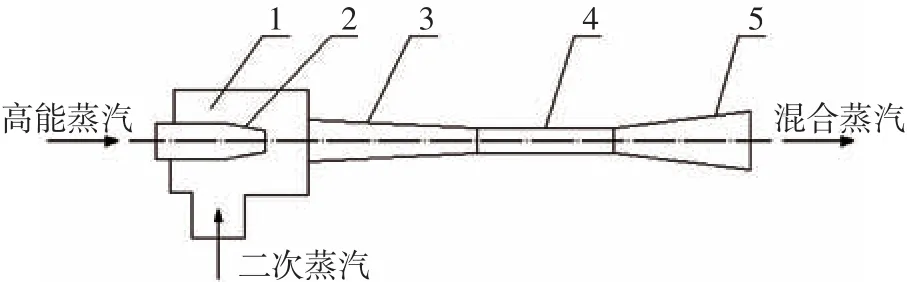

能量回收系统:能量回收系统的关键部件是蒸汽喷射泵。蒸汽喷射泵是一种没有运动部件的节能设备,由于结构简单、对工作介质无严格要求,在工业领域得到了大范围的应用。蒸汽喷射泵主要由喷嘴、吸入室、混合室、喉管与扩压室五部分组成,喷嘴将高压蒸汽的压力能转换成动能,高速射流产生负压抽吸低压蒸汽,在吸入室中,高压蒸汽膨胀时低压蒸汽被压缩,在这个过程中的传热与传质提高了低压蒸汽的品位,然后两者在混合室中充分混合,形成单一均匀的混合蒸汽,随后流经扩压室实现动能向压力能的转化,输出一定压力的蒸汽。蒸汽喷射泵回收了低品位能量,提高了蒸汽利用率,节能率可以达到35℅左右[18]。在此果渣干燥装置中,高能蒸汽通过蒸汽喷射泵引射果渣水分蒸发产生的二次蒸汽,并经充分混合后作为干燥介质。

图3 蒸汽喷射器结构

蒸汽喷射泵抽吸二次蒸汽,且进、出料系统中螺旋推进器都适度压缩了果渣,防止了转筒内部有气流通过,再加上真空泵抽吸不凝性气体,整个转筒内部是负压状态,有利于干燥效率的提高,同时负压状态下干燥的苹果渣质地较蓬松,品质好。

支承与传动系统:转筒倾斜安装在底座上,底座上的托轮和挡轮支承着整个筒体重量。转筒上安装有滚圈,滚圈在托轮上滚动,在自重与摩擦力的作用下,会产生轴向作用力,使筒体产生轴向位移,挡轮将轴向移动控制在要求范围内。电动机通过减速机带动齿轮组驱动转筒,此种传动方式结构紧凑、运转平稳、传动效率高。

3.2 工艺流程

物料流程:果渣在进料器中逐渐压缩形成料塞,真空泵抽去其中的绝大部分不凝性气体,此后料塞进入转筒内被高速旋转的打散器粉碎成松散的颗粒。在整个转筒内部的换热空间中,螺旋状蒸汽加热管通过热传导和热辐射作用对物料进行干燥,物料借助于转筒的旋转与倾斜从进料端向出料端移动,同时果渣物料被抄板反复抄起,带至上端再不断地扬撒下来,形成均匀的幕帘,果渣所含的水分逐渐被烘干,干燥后经出料仓进入出料器,出料器排出果渣后完成干燥的全过程。

蒸汽流程:果渣干燥时的水分蒸发产生的二次蒸汽经过蒸汽喷射器受到高能蒸汽的引射,两股流体充分混合后作为干燥介质经工作蒸汽入口依次进入进汽箱、蒸汽加热管中,干燥介质换热冷凝后形成的冷凝水依靠转筒的倾斜度从蒸汽加热管内流出至集水腔中,从冷凝水出口排出。

4 结语

能量回收系统的进一步节能挖潜,果渣的干燥机理研究,转筒内温度场、压力场的分布及其交互作用对产品质量的影响等方面仍需不断的探索,为果渣干燥装置结构的优化设计提供理论依据。进行果渣干燥设备的分析与设计的目的是实现生产过程的高效、节能,以便最大程度上降低生产成本,提高产品品质,推进我国饲料工业的进一步发展。