镁合金电解抛光工艺

尹树明*,宗朔通,刘龙飞

(沈阳化工大学数理系,辽宁 沈阳 110142)

镁合金的挤压、轧制及冲压成形等生产工艺要以镁合金的微观变形理论为指导。由于多数镁合金是密排六方的晶体结构,室温变形能力有限,在一定程度上限制了镁合金的应用,因而各国学者和业界高度关注镁合金变形机制的研究,镁合金的织构控制、塑性成形及强韧化处理是近年来镁合金领域研究的热点。电子背散射衍射技术(EBSD)是研究这些课题非常有效的技术手段[1-5]。但EBSD样品要求样品表面光滑、平整、无残余应力,以便获得较高的解析率。EBSD样品的制备较为困难,机械抛光很难达到理想效果,通常需要进行电解抛光处理。目前,比较理想的镁合金电解抛光液是丹麦生产的AC2抛光液,但价格过于昂贵,且国内的销售公司很少,难以获得[6]。加拿大学者L. W.F. Mackenzie等[7]使用体积分数为30%的硝酸乙醇溶液在-30 °C下对镁合金进行电解抛光。德国学者 T.Al-Samman等[8]使用 3∶5的磷酸-乙醇溶液进行电解抛光。国内也有学者使用液氮或干冰作冷却剂,用高氯酸乙醇溶液在-35 °C下进行电解抛光[9]。许多研究人员尝试用现有的各种抛光液进行电解抛光,但实践表明,除AC2以外,文献上可查到的相关抛光液配方在实际操作过程中的抛光效果并不理想。因而很多镁合金研究人员希望能开发廉价高效的镁合金抛光液,以解决制备EBSD样品的难题。本文主要目的有二:其一,明确抛光液的配方并优化抛光工艺,为从事镁合金基础研究的同仁提供可靠的样品处理工艺,进而获得高质量的EBSD样品;其二,提高抛光液的使用温度,在0 °C下电解抛光,这样就可以用冰水混合物作为恒温水浴,降低成本,使温度控制更稳定,便于在生产中的应用和推广。

1 实验

1. 1 电解抛光

实验材料为AZ31镁合金挤压棒材(32 mm × 10 mm ×6 mm)样品,阴极为直径75 mm、高105 mm的圆筒状金属钛。抛光液为高氯酸-无水乙醇溶液,高氯酸的体积分数为5% ~ 15%,抛光电压为5 ~ 15 V,温度为0 °C,时间为5 min。采用冰水混合物作为恒温水浴,并用温度计实时测温。

1. 2 性能表征

样品的失重情况用德国赛多利斯BAS224S分析天平进行测量,失重率为抛光前后样品的质量差与表面积之比(单位为mg/cm2)。根据抛光时的稳定电流和样品浸入抛光液的表面积,计算抛光过程的样品表面电流密度,单位为 A/dm2。抛光处理样品表面的光亮度用 ETF-05A型表面反射率测试仪(台湾斯特仪器设备有限公司)测量抛光表面反光率来衡量。为直观反映抛光后样品的表面质量,直接比较小平面镜和抛光样品表面对同一物体成像的清晰度。

2 结果与讨论

2. 1 电解液中高氯酸含量对抛光效果的影响

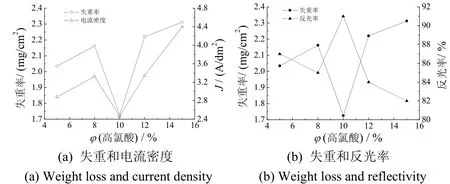

高氯酸是强电解质,在抛光过程中主要起导电作用,能促使阳极较快地溶解。高氯酸含量低时,高氯酸根离子的氧化性弱,与金属反应一般只体现酸性;随高氯酸含量升高,其氧化性增强,这一点与硫酸相似[10]。实验发现,高氯酸含量低时,抛光过程中样品表面的气泡小而均匀,抛光速率低,光亮度差;含量高时,样品表面电解抛光和氧化同时进行,反应较剧烈,气泡大,抛光速率较高,因而抛光样品的表面较粗糙,光亮度也不好。在抛光电压7 V的条件下,采用高氯酸体积分数不同的电解液对镁合金 AZ31进行电解抛光,测定抛光过程的电流密度以及试样的失重率和反光率,结果见图1。

图1 电解液中高氯酸含量对抛光效果的影响Figure 1 Effect of perchloric acid content in electrolyte on polishing effectiveness

图1a表明电流密度和失重呈正相关。当高氯酸体积分数小于 8%时,电解液中的 H+有限。随着高氯酸含量增大,电解液中的H+数量增加,酸性增强,电流密度和失重率增大。继续增大高氯酸的体积分数,其黏性引起的阻化作用越来越明显,阳极附近的离子扩散速率降低,但此时高氯酸的氧化性还不够强,从而使阳极溶解速率和电流密度均降低。高氯酸体积分数为10%时,电流密度仅为2.465 0 A/dm2,样品失重为1.752 4 mg/cm2。高氯酸含量高于10%时,其氧化性逐渐增强,阳极表面的温度升高,阳极溶解速率和电流密度随之增大。

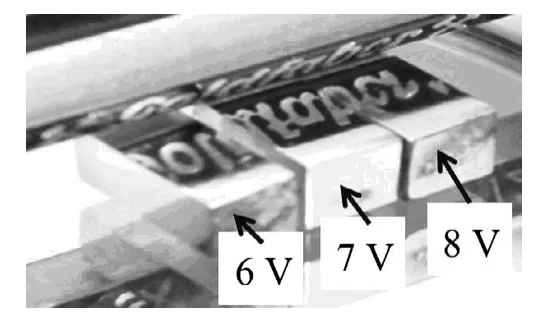

图1b表明在一定浓度范围内,样品的反光率与电流密度呈负相关。高氯酸体积分数为 10%时,抛光的样品表面如镜面般明亮,反光率最好(> 90%)。将抛光后的样品放在小平面镜上,并将带有文字图案的钢笔放于其上,观察样品及平面镜中文字的像,结果见图2,图中B为A的放大图。结合图1和图2可知,高氯酸体积分数为 10%时,抛光样品基本达到了镜面效果,对应的电流密度和失重率最低,抛光效果最好;当高氯酸的体积分数为12% ~ 15%时,随高氯酸的体积分数增大,电流密度和失重率增大,光亮度下降,抛光样品的光亮度一般在 80%以上;高氯酸的体积分数大于 15%时,抛光样品表面发黑,被严重氧化。因此,电解抛光液中高氯酸的最佳体积分数为10%。

图2 电解液中高氯酸含量不同时抛光样品的表面质量Figure 2 Surface quality of the samples polished with different concentrations of perchloric acid

2. 2 抛光电压对抛光效果的影响

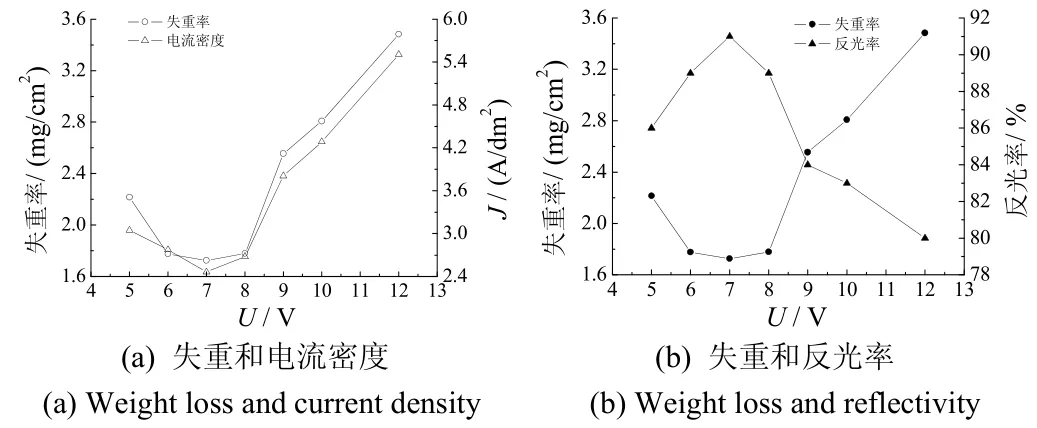

电解液中高氯酸的体积分数为 10%时,抛光电压对抛光效果的影响见图3和图4。

图3 抛光电压对抛光效果的影响Figure 3 Effect of polishing voltage on polishing effectiveness

图4 抛光电压不同时抛光样品的表面质量Figure 4 Surface quality of the samples polished at different voltages

图 3表明,电流密度与样品失重呈正相关,而与光亮度呈负相关。当抛光电压小于5 V时,电场对样品的保护作用小于电解液对样品的腐蚀,会出现类似于过腐蚀的现象,实验过程中发现样品表面出现麻点和若干小黑点。当抛光电压为5 ~ 9 V时,电解抛光的效果较好,试样表面的光亮度较高。抛光电压为 7 V时,电流密度和失重最小,光亮度最高,此时的抛光效果最好。当抛光电压大于9 V时,电流密度和失重快速上升,光亮度快速下降。造成这种现象的原因是:电压的增大导致抛光电流变大,靠近样品表面区域的焦耳热使电解抛光液温度随之迅速上升,抛光液温度过高时高氯酸的氧化性也迅速增强,样品表面容易被氧化,发灰甚至变黑,所以实验只做到12 V。若进一步加大抛光电压,氧化更为严重,难以获得高质量的表面。综上所述,适宜的抛光电压为6 ~ 8 V,7 V时尤佳。

2. 3 抛光样品保存和电解液维护

抛光后的EBSD样品应先用酒精冲洗干净,再用电吹风的冷风沿斜下方吹向样品表面,不要晃动电吹风,以保证酒精从样品表面的上部到下部逐渐被吹干,否则样品表面易出现水渍。最好将EBSD样品置于干燥器中保存,防止表面因被污染或与空气中的水蒸气接触而氧化,以获得对菊池衍射花样的较高解析率。EBSD样品在干燥空气中放置3个月后,其反光率和外观均未发生明显变化。

抛光液可多次重复使用,用毕直接倒回空的酒精瓶里。由于一般的 EBSD样品较小,因而即使电解抛光处理几十个样品,也不需要对抛光液进行特殊的维护。但当处理的样品数超过100个(平均表面积为4 ~6 dm2)时,电解液中的高氯酸含量会降低,应及时补充少量高氯酸和无水乙醇。处理的样品过多致使抛光液被污染时,也可重新配制抛光液。电解液的成本极其低廉,配制500 mL电解液仅需20元左右。因此,在某种程度上可以不用考虑镁合金电解抛光液的维护成本问题。

3 结论

采用高氯酸-乙醇溶液对镁合金AZ31进行电解抛光的最佳工艺为:高氯酸10%,乙醇90%,抛光电压7 V(电流密度2.465 mg/cm2),抛光温度0 °C,抛光时间 5 min。采用最佳工艺时,抛光样品的反光率可达91%。本体系的抛光温度为 0 °C,可用冰水混合物作为恒温水浴,成本较低,便于在生产中应用和推广。

[1] KESHAVARZ Z, BARNETT M R. EBSD analysis of deformation modes in Mg-3Al-1Zn [J]. Scripta Materialia, 2006, 55 (10): 915-918.

[2] PROUST G, TOMÉ C N, KASCHNER G C. Modeling texture, twinning and hardening evolution during deformation of hexagonal materials [J].Acta Materialia, 2007, 55 (6): 2137-2148.

[3] YIN S M, YANG H J, LI S X, et al. Cyclic deformation behavior of as-extruded Mg-3%Al-1%Zn [J]. Scripta Materialia, 2008, 58 (9):751-754.

[4] WU L H, WANG T B, WANG P, et al. EBSD study on the superplastic deformation of Mg-7.0Al-0.4Zn magnesium alloy [J]. Rare Metal Materials and Engineering, 2011, 40 (11): 1887-1890.

[5] BISWAS S, SUWAS S. Evolution of sub-micron grain size and weak texture in magnesium alloy Mg-3Al-0.4Mn by a modified multi-axial forging process [J]. Scripta Materialia, 2012, 66 (2): 89-92.

[6] YANG H J, YIN S M, HUANG C X, et al. EBSD study on deformation twinning in AZ31 magnesium alloy during quasi-in-situ compression [J].Advanced Engineering Materials, 2008, 10 (10): 955-960.

[7] MACKENZIE L W F, PEKGULERYUZ M. The influences of alloying additions and processing parameters on the rolling microstructures and textures of magnesium alloys [J]. Materials Science and Engineering: A,2008, 480 (1/2): 189-197.

[8] AL-SAMMAN T, GOTTSTEIN G. Room temperature formability of a magnesium AZ31 alloy: Examining the role of texture on the deformation mechanisms [J]. Materials Science and Engineering: A, 2008, 488 (1/2):406-414.

[9] LV F, YANG F, DUAN Q Q, et al. Tensile and low-cycle fatigue properties of Mg-2.8% Al-1.1% Zn-0.4% Mn alloy along the transverse and rolling directions [J]. Scripta Materialia, 2009, 61 (9): 887-890.

[10] 贺金虎. 浅析HClO HClO2HClO3HClO4的氧化性强弱顺序[J]. 安庆师范学院学报(自然科学版), 2004, 10 (1): 115-116, 119.