微粒的导电性对复合镀层结构与性能的影响

胡红伟, 李晓燕

(1.河南城建学院 环境与市政工程系,河南 平顶山467036;2.河南城建学院 化学化工系,河南 平顶山467036)

0 前言

基于电化学原理实现金属离子与不溶性固体微粒共沉积的复合电镀,是一种新型的制备金属基复合材料的工艺方法。与传统的复合材料制备技术相比,复合电镀具有工艺流程简单、能耗少、成本低和操作过程容易控制等优势[1-2]。对于复合电镀而言,其工艺效果受多方面因素的制约。其中微粒在镀液中的分散状况和所处的物理状态是主要的影响因素之一,而这又与搅拌工艺密切相关。

鉴于超声波搅拌在促使微粒分散和悬浮方面能起到良好的效果,近些年,在超声波环境下实施复合电镀引起了业界的广泛关注。相继考察了超声波功率[3]、电流密度[4-5]、微粒的粒径及质量浓度[6]等因素对复合镀层结构、硬度及耐磨性等的影响。然而截至目前,尚未见有关微粒的导电性对复合镀层结构与性能影响的文献报道。针对该情况,本文开展了这方面的研究。

1 实验

镀液配方为:硫酸镍300g/L,氯化镍50g/L,硼酸40g/L,糖精酸钠(共沉积促进剂和应力消除剂)1g/L。以上试剂均为分析纯,用去离子水配制。镀液的pH值约为3.8,用稀氨水溶液或稀硫酸溶液调节。阳极采用电解镍板,阴极基底采用紫铜圆片,两者水平正对布置。为单纯研究微粒的导电性对复合镀层结构与性能的影响,特选用两种直径均为100nm的Al微粒(导电微粒)和Al2O3微粒(惰性微粒)。两种微粒经规范预处理去除杂质且充分润湿后,再按特定的质量浓度(20g/L)加入镀液中。电流密度采用3A/dm2,镀液温度保持在45℃,用磁力搅拌器控制。电沉积过程中,为避免微粒团聚,同时保证其在镀液中尽可能悬浮且分散均匀,持续施加恒定功率(300W)的超声波搅拌。待复合镀层的厚度达到规定要求(约70μm)后,取出阴极,剥离镀层。进行相关处理后,测试镀层的结构与性能。

借助日本电子株式会社生产的JSM-5600LV型扫描电镜观察复合镀层的微观形貌,同时借助日本理学公司生产的D/Max 2500型X射线衍射仪测试复合镀层的相结构。

复合镀层的显微硬度在上海光学仪器厂生产的HXD-1000TM型显微硬度计上测定,加载载荷0.98N,保压时间10s。

复合镀层的耐磨性实验在美国CETR公司生产的UMT-3型多功能摩擦磨损试验机上进行,采用球-盘干磨实验方式,载荷3N,转速400r/min。耐磨性的评价以磨损率K为指标:K=V/(F×S)。式中:V表示磨损体积,S表示滑动总行程,F表示载荷数。

2 结果与讨论

2.1 形貌

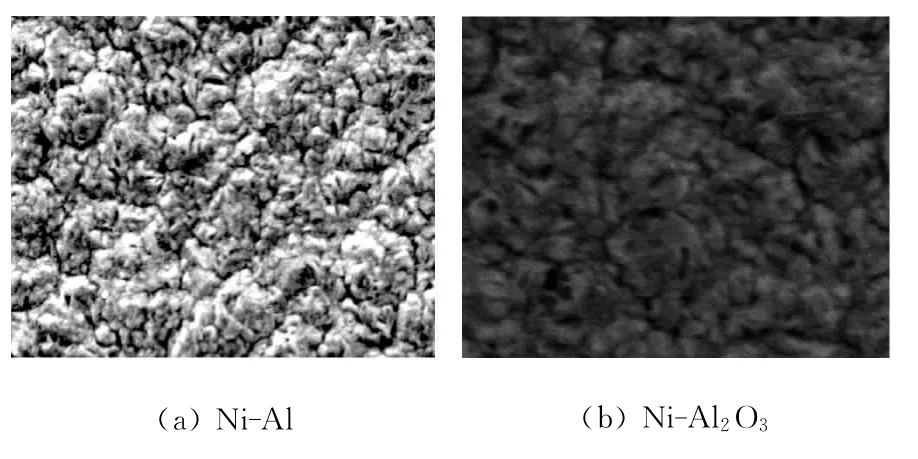

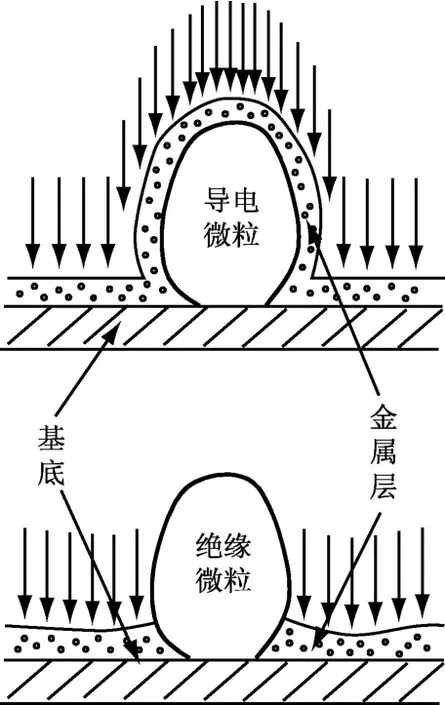

图1为Ni-Al和Ni-Al2O3两种复合镀层的SEM照片。由图1可知:超声波环境下电沉积制备的Ni-Al复合镀层表面粗糙、平整性差;相比而言,相同工艺条件下制备的Ni-Al2O3复合镀层的表面状况有所改善。造成两种复合镀层微观形貌差别明显的原因在于:对于导电微粒而言,其吸附于阴极表面可增大有效沉积面积,相当于减小阴极极化,故容易形成粗大晶粒,弱化组织结构;加之微粒凸起部位容易发生电流密度的尖端分布效应(如图2所示),因而使得复合镀层的形貌较为粗糙。而对于惰性微粒而言,其在阴极表面吸附可起到一定的屏蔽效果,相当于增大阴极极化,因而有利于细化晶粒,改善形貌质量[7]。

图1 两种复合镀层的SEM照片

2.2 结构

图2 复合电沉积过程中阴极表面的电流密度分布示意图

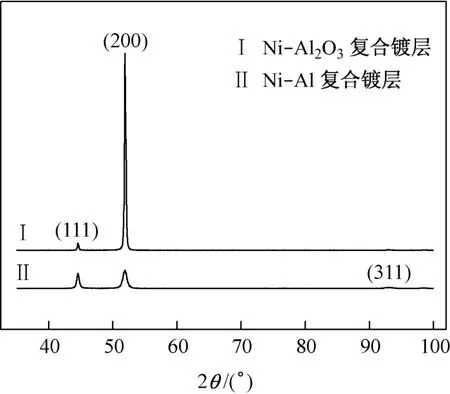

图3为Ni-Al和Ni-Al2O3两种复合镀层的XRD图谱。由图3可知:Ni-Al复合镀层存在三个衍射峰,对应的晶面指数依次为(111),(200)和(311),未呈现出明显的择优取向;而Ni-Al2O3复合镀层的衍射图谱则有所不同,仅出现(111)和(200)两个衍射峰,但在(200)面呈现出明显的择优取向。这表明微粒的导电性对复合镀层的相结构有一定影响。其原因可能为:电镀过程中,两种不同性质的微粒在阴极表面吸附,不同程度地改变了阴极过电位,从而影响了晶核生长趋向。

图3 两种复合镀层的XRD图谱

2.3 性能

综上可知,微粒的导电性对复合镀层的形貌和结构有一定影响。然而,结构方面的改变是否会导致性能上存在差异,尚不清晰。为进一步考察微粒的导电性对复合镀层性能的影响,分别借助显微硬度计和摩擦磨损试验机测定了Ni-Al和Ni-Al2O3两种复合镀层的显微硬度和耐磨性。结果显示:前者的显微硬度约为3 140MPa,较后者的3 760MPa偏低。结合前文所述,从两者组织结构的角度切入可解释为:复合电镀过程中,惰性微粒对阴极表面的屏蔽效应有利于增大阴极极化,阻碍晶粒长大,一定程度改善组织结构,从而为提高镀层的显微硬度创造有利条件。

诸多研究表明:材料的显微硬度越高,耐磨性越好[8-9]。但本文的测定结果显示:显微硬度偏高的Ni-Al2O3复合镀层的磨损率为1.58%,较Ni-Al复合镀层的1.61%几乎无差别,反映出两种复合镀层的耐磨性几乎持平。图4为Ni-Al和Ni-Al2O3两种复合镀层磨损后的形貌。由图4可知:两种复合镀层磨损后的形貌差别不明显,这进一步证实了上述结论。

图4 两种复合镀层磨损后的形貌

3 结论

(1)微粒的导电性对复合镀层的形貌、相结构和显微硬度均有一定影响,但对耐磨性影响不明显。

(2)添加惰性微粒能制备出形貌良好、结构致密、显微硬度较高的复合镀层。

[1]唐致远,郭鹤桐.复合电镀在国内的应用[J].电镀与环保,1991,11(6):14-15.

[2]冯秋元,李廷举,金俊泽.复合电镀机理研究及最新进展[J].稀有金属材料与工程,2007,36(3):559-564.

[3]傅欣欣,刘常升,吴蒙华,等.功率超声在纳米复合电沉积中的应用[J].新技术新工艺,2004(7):42-44.

[4]谭澄宇,郑子樵,陈准.Ni-Al2O3纳米复合电镀工艺的初步研究[J].材料保护,2003,36(4):43-45.

[5]郑筱梅,杨玲,刘光兵.镍-纳米Al2O3复合电镀的工艺研究[J].重庆师范学院学报:自然科学版,2003,20(2):40-43.

[6]王玉林,赵乃勤,董刚.Al2O3颗粒粒径和含量对Cu-Al2O3复合镀层性能的影响[J].复合材料学报,1998,15(1):78-82.

[7]郭鹤桐,张三元.复合电镀技术[J].北京:化学工业出版社,2007.

[8]梅建庭,刘华.Ni-P-SiC化学复合镀层耐磨性与显微硬度的研究[J].电镀与涂饰,2004,23(1):10-11.

[9]王恩泽,徐雁平,鲍崇高,等.Al2O3颗粒/耐热钢复合材料的制备及高温磨料磨损性能[J].复合材料学报,2004,21(1):56-60.