超临界流体金属微结构电铸的传质特性

王星星, 龙伟民, 韩 爽, 吕登峰, 雷卫宁, 刘维桥

(1.郑州机械研究所 新型钎焊材料与技术国家重点实验室,河南 郑州450001;2.河南省电力公司 濮阳供电公司,河南 濮阳457000;3.江苏技术师范学院 材料技术与工程研究所,江苏 常州213001)

0 前言

随着微细特种加工技术和微纳米材料的发展,对具有微结构特征的微器件、微模具、微齿轮、微陀螺的要求越来越高。其中有关高深宽比微结构(high-aspect-ratio microstructure,HARM)电铸技术的研究,既是国内外学术界和产业界关注的热点,也是技术难点[1-2]。

台湾学者Yang H等[1]已提出传统电铸HARM金属离子扩散传质的数学模型,并开展了深宽比为10的电铸理论及实验研究。在HARM金属电沉积的过程中,离子的扩散可能是深腔内部自然对流和浮力驱动流动共同作用的结果[2]。单纯依靠外部强制对流作用无法实现HARM的高效传质,只有将其与内部自然对流传质相结合,才能提高HARM的传质能力。文献[3]利用有限元方法分析了三种不同深宽比对金属微结构电铸电场的影响,获得了UV-LIGA技术制造大面积金属微结构阵列的最佳电流密度,并指出了辅助超声波作用可有效改善金属离子的传质条件。HARM孔洞电沉积过程的数值模拟研究表明,深孔内离子传质的不均匀导致电铸层的不均匀[4]。HARM微细电铸镍-铁合金过程的理论及实验研究,揭示了二元合金电铸过程中物质传质和液体过程的特性[5]。

CO2超临界流体(SCF-CO2)微细电铸属表面工程领域内微细特种加工的新技术。台湾[6]、韩国[7]、日本[8]等对SCF-CO2金属镍电铸层的表面均匀性、耐蚀性、电解液特性、沉积速率等做了一系列的研究工作。若能深入理解SCF-CO2微细电铸时物质离子传质的方式和规律,分析离子传输受阻的原因,用数值表征微结构特征物质浓度场的分布情况,对于改善离子传质,优化SCF-CO2微细电铸工艺具有重要的理论意义。在前期研究工作的基础上[9-11],本文主要采用数值分析方法开展高深宽比对SCFCO2金属电铸时物质离子传质特性影响的研究,希望对微机电系统、表面工程等相关领域的研究和应用提供技术支撑和参考信息。

1 数学模型

以图1所示的深为h、宽为d的微结构待电铸区域为研究对象,建立SCF-CO2金属电铸的传质特性模型[11]。设ci=ci(y,t),0<y<h。深宽比定义为A=h/d。

图1 SCF-CO2电铸传质特性模型

SCF-CO2环境下,假设:(1)微特征区域内只考虑扩散方式对物质离子传质特性的影响;(2)超临界恒温恒压条件下,体系压力和温度保持在10MPa和323K;(3)表面活性剂和CO2的体积分数对体系物质离子浓度的影响忽略不计;(4)微结构顶部y≥h处离子的浓度为常数,体系电解液从左到右匀速流过;(5)边界层利用Butler-Volmer方程表示,层内液流速率由微结构顶部从零开始直线递增。

根据上述条件,物质离子的传质模型为:

式中:ci和Di分别为i离子的浓度和扩散系数;E和e代表电场强度和单位电荷量;I和Ii为标准电流密度和i离子的电流密度;ε,F,k分别代表介电常数,法拉第常数,Boltzmann常数;J和Ji为物质的摩尔流量和i离子的摩尔流量;Ri代表单元内物质反应的耗散量;T和t为工作温度和时间;vi和zi分别代表i离子的淌度和电荷数。

2 物质离子传质特性的影响分析

对上述图1和式(1),以浓度为1.32mol/L(NiSO4·7H2O 300g/L,NiCl2·6H2O 60g/L)的Watt型光亮镍电解液为例进行求解。体系电解液中主要存在五种反应物质,分别为OH-,NiOH+,Ni2+,和H+。其中Ni2+和OH-的扩散系数分别约为3.1×10-9和5.0×10-9,其他三种离子的扩散系数约为1.0×10-9。SCF-CO2电铸金属镍时,主要发生以下三种反应:

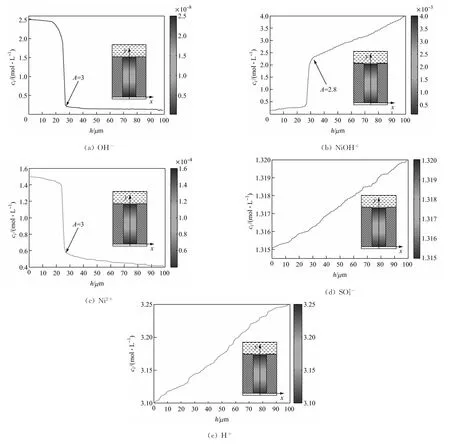

选择Parabolic型偏微分方程进行求解,微结构顶部和底部采用Dirichlet条件,其余边界采用Neumann条件,然后利用Matlab软件求解。在电流密度为3A/dm2,pH值为4,深宽比为4时,考察深宽比对五种物质离子传质特性的影响规律,结果如图2所示。

图2 高深宽比对微结构内物质离子传质的影响

图2中微结构自上向下,深宽比逐渐增大。由图2(a)可知:OH-的浓度由1.6×10-9mol/L升高至25.2×10-9mol/L,增加近15倍。由图2(b)可知:NiOH+的浓度也由4.05×10-5mol/L升高至15.16×10-5mol/L,增加近3倍。体系深宽比超过3后,OH-和NiOH+的浓度升高更快。这主要是因为随着金属电铸过程的实施,阴极沉积的镍原子一部分来自阳极镍板,还有一部分来自电解液中的NiOH+。而电解液中整体沉积在阴极铜基体上的镍原子大部分来自NiOH+。这样,当整个电铸反应达到平衡时,OH-产生的途径增多。同时,部分OH-与Ni2+结合生成NiOH+,使得其浓度迅速增加。而整个过程中Ni2+和的浓度变化不明显,只减小0.005~0.05mol/L,如图2(c)和图2(d)所示。Ni2+之所以减少,是因为其在电解液中发生还原反应,最终成为镍原子沉积在阴极铜基体表面,完成整个电铸过程。其减少量仅0.005mol/L,这说明SCF-CO2具有高扩散性和极好的传递性能,有利于Ni2+传质,可缩短电铸时间,提高阴极沉积速率,实现高速电沉积。在Ni2+减少的同时,少量和H+生成。微结构自上而下,H+的浓度快速下降,从4×10-3mol/L降至0.15×10-3mol/L(为原来的3.75%),如图2(e)所示。特别是深宽比超过2.8后,H+浓度的下降幅度更明显。这是由于OH-的增加,消耗了大量的H+,产生大量的H2,严重恶化附近的SCF-CO2金属微结构的电铸环境,使得镍电铸层微观表面易出现气孔缺陷,影响镍电铸层的表面质量和力学性能。

与普通电铸获得的结论相比较,以上五种离子传质过程的变化趋势与其基本一致,但本文中离子的变化幅度较大(Ni2+和除外)。这是因为在本文数值分析过程中,所采用的微结构宽度(25 μm)比文献[3]的(1700μm)小,即所采用的SU-8光刻胶芯模非常窄。在SCF-CO2条件下,使得乳化液的表面张力成为影响物质离子扩散传质过程的主要因素,从而影响镍电铸层的表面形貌。

3 结论

SCF-CO2微结构电铸传质特性的数值分析结果表明:在电流密度为3A/dm2,pH值为4,深宽比为4,体系乳化液的初始浓度为1.32mol/L时,微结构自上而下,NiOH+的浓度增加近3倍,OH-的浓度增加近15倍,H+的浓度为原来的3.75%,而Ni2+和的浓度只减小0.005~0.05mol/L。这些数字对于优化SCF-CO2微细电铸工艺,提高电铸微结构器件的表面质量和力学性能具有重要的理论意义和参考价值。

[1]YANG H,CHEIN R,TSAI T H,etal.High-aspect-ratio microstructural posts electroforming modeling and fabrication in LIGA process[J].Microsystem Technologies,2006,12(3):187-192.

[2]MING P M,ZHU D,HU Y Y,etal.Micro-electroforming under periodic vacuum-degassing and temperature-gradient conditions[J].Vacuum,2009,83(9):1 191-1 199.

[3]郑晓虎,朱荻.金属微结构阵列的电铸成型[J].光学精密工程,2008,16(3):473-477.

[4]XIA C M.Simulation of electrodeposition in ultra-deep micro cavities[D].Pennsylvania:Carnegie Mellon University,2001.

[5]FU M N.Numerical simulation of and experiment on electroforming microstructure mold insert[J].Japanese Journal of Applied Physics,2008,47(9):7 272-7 280.

[6]CHUNG S T,HUANG H C,PAN S J,etal.Material characterization and corrosion performance of nickel electroplated in supercritical CO2fluid[J].Corrosion Science,2008,50(9):2 614-2 619.

[7]KIM Y H,BAE C W,KIM D W,etal.The surface improvement by supercritical nano plating[J].Transactions of the Korean Society of Mechanical Engineers A,2009,33(9):913-921.

[8]CHANG T M,SONE M,SHIBATA A,etal.Bright nickel film deposited by supercritical carbon dioxide emulsion using additive-free Watts bath[J].Electrochimica Acta,2010,55(22):6 469-6 475.

[9]李权才,王星星,雷卫宁,等.电流密度对超临界CO2流体镍电铸层表面性能和过程参数的影响[J].稀有金属材料与工程,2012,41(7):1 279-1 283.

[10]王星星,雷卫宁,刘维桥,等.超临界二氧化碳流体电镀镍溶液特性的数值分析[J].材料保护,2010,43(10):7-10.

[11]王星星.超临界微细电铸过程数值模拟及实验研究[D].常州:常州大学,2011.