换向比对脉冲电沉积镍-铁合金镀层耐蚀性的影响

孙冬来, 陈 吉, 储 刚, 啜国栋, 史艳华, 梁 平

(1.辽宁石油化工大学 机械工程学院 石油化工过程腐蚀与防护技术中心,辽宁 抚顺113001;2.辽宁石油化工大学 化学与材料科学学院,辽宁 抚顺113001;3.中国石油天然气集团公司抚顺石化分公司 石油二厂,辽宁 抚顺113001)

0 前言

镍-铁合金镀层具有优良的韧性、耐蚀性、光亮性及高硬度等特点[1-2],已得到较为广泛的应用。电镀过程中通过施加磁场、控制电流密度和镀液中Fe2+的质量浓度、加入稀土添加剂等方法,可明显改善镍-铁合金镀层的表面形貌、铁的质量分数和孔隙率[3-6]。直流电镀方法获得的镀层具有较大的内应力,容易导致镀层与基体的结合力差,甚至形成裂纹。脉冲电镀方法不但可以进一步细化晶粒,还具有降低电极表面浓差极化、提高阴极极化等优势,避免了直流镀层的各种缺陷[7],获得覆盖能力和分散能力优良的合金镀层。通过控制换向比(即正向施镀时间和反向溶解时间的比值),可直接影响脉冲镀层的沉积过程。本文研究了换向比对脉冲电沉积镍-铁合金镀层耐蚀性的影响。

1 实验

实验所用试剂:NiSO4·7H2O,NiCl2·6H2O,FeSO4·7H2O,NaCl,C6H5Na3O7·2H2O,H3BO3,CH3(CH2)11OSO3Na,糖精,等等。以上药品均为分析纯。

以石墨为阳极,以黄铜为基体,尺寸为1.0cm×1.5cm×0.2cm。采用周期换向脉冲电源施镀。镀液配方:NiSO4·7H2O 180g/L,NiCl2·6H2O 20g/L,FeSO4·7H2O 10g/L,NaCl 20g/L,C6H5Na3O7·2H2O 20g/L,H3BO340g/L,CH3(CH2)11OSO3Na 0.05g/L,糖精1g/L,pH值3.5。搅拌速率为300r/min,温度为60℃。脉冲电镀参数:电流密度5A/dm2,占空比20%,脉冲频率2kHz。控制正向施镀时间为100ms,反向溶解时间分别为10,30,40ms,即换向比(τ)为10,3.3,2.5。

采用FEI Quanta600FE-SEM型场发射扫描电子显微镜观察镀层的表面形貌。采用EDAX GENESIS Apex型能谱仪对镀层的名义成分进行分析。采用日本理学D/max-RB型X射线衍射仪检测镀层的相结构。采用PARSTAT 2273型电化学工作站测试镀层在质量分数为3.5%的NaCl溶液中的极化曲线和交流阻抗谱。采用传统的三电极体系,工作电极为合金镀层,参比电极为饱和甘汞电极(SCE),辅助电极为石墨。极化曲线的扫描速率为0.5mV/s,阻抗谱测量扫描频率范围为100kHz~10mHz。

2 结果与讨论

2.1 合金镀层的表面形貌及名义成分

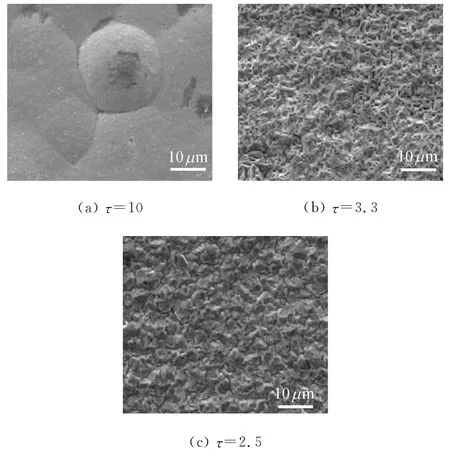

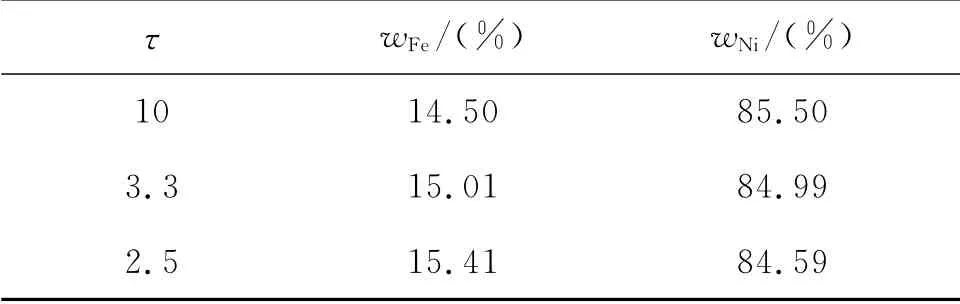

图1为不同换向比下所得镍-铁合金镀层的表面形貌。由图1可知:当换向比为10时,镀层呈典型的岛状生长模式,表面平整致密,岛状组织边界清晰;随着换向比的降低(即反向溶解时间增加),镀层表面岛状组织的边界逐渐模糊、变暗;当换向比为3.3时,镀层表面的岛状组织消失,出现大量分布均匀的针孔状形貌;当换向比为2.5时,镀层表面的针孔状形貌转变为明显的菜花状组织,仅残余少量针孔状形貌。表1为不同换向比下所得镍-铁合金镀层的名义成分。由表1可知:随着换向比的变化,合金镀层中铁的质量分数变化不大,平均值为(14.95±0.45)%。

2.2 合金镀层的电化学性能

图1 不同换向比下所得镍-铁合金镀层的表面形貌

表1 不同换向比下所得镍-铁合金镀层的名义成分

图2为不同换向比下所得镍-铁合金镀层在质量分数为3.5%的NaCl溶液中的极化曲线。采用Power Suit软件对极化曲线进行拟合,结果见表2。由表2可知:当换向比为10时,合金镀层的自腐蚀电位最负,约为-278.44mV,表明其最容易发生腐蚀;当换向比为2.5时,合金镀层的自腐蚀电流密度最大,约为3.01μA/cm2,表明其耐蚀性最差。所有镀层的极化曲线均未发现稳定的钝化区。这可能是由于Cl-是强侵蚀性的活性阴离子[8],对镍-铁合金钝化膜的穿透性、破坏性极强造成的。

图2 不同换向比下所得镍-铁合金镀层的极化曲线

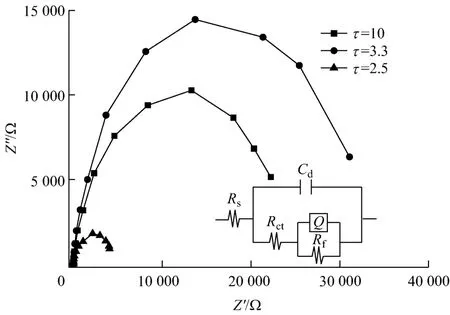

图3为不同换向比下所得镍-铁合金镀层在质量分数为3.5%的NaCl溶液中的电化学阻抗谱。所有镀层的Nyquist图均表现为单一容抗弧特征。其中:换向比为2.5时所得合金镀层的容抗弧半径最小,耐蚀性最差;换向比为3.3时所得合金镀层的容抗弧半径最大,耐蚀性最佳。这与极化曲线的测试结果一致。

表2 拟合数据表

图3 不同换向比下所得镍-铁合金镀层的电化学阻抗谱

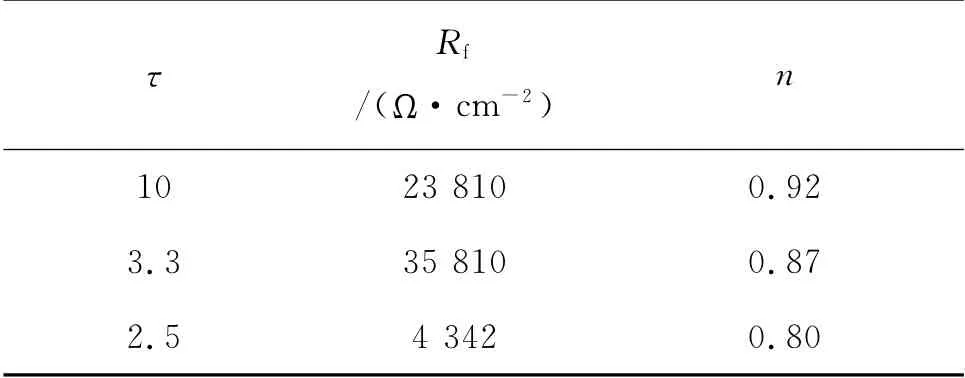

采用ZsimpWin软件,以图3中所示等效电路对阻抗谱进行拟合。其中:Rs为溶液电阻,Rct为电荷传递电阻,Rf为沉积镀层电阻,Cd为双电层电容。镀层表面有一定的粗糙度,存在一定的弥散效应,弥散指数n不等于1。使用常相位元件Q代替双电层电容Cd,拟合结果见表3。由表3可知:当换向比为2.5时,合金镀层的Rf最小,约为4 342Ω/cm2;当换向比为3.3时,合金镀层的Rf最大,约为35 810 Ω/cm2。此外,弥散指数随换向比的降低而降低。这表明换向比的降低可加剧镀层的弥散效应。

表3 拟合数据表

换向比引起镀层表面形貌的差别可能是由于镀层的耐蚀性不同造成的。分析认为:当换向比为2.5时,反向溶解时间过长,镀层表面镍、铁原子过度溶解,镀层的完整性遭到破坏,形成菜花状组织,镀层弥散最低,耐蚀性最差;当换向比为3.3时,反向溶解时间适当,铁原子优先溶解使镀层表面形成浅孔状,导致弥散指数增加,耐蚀性显著提高;当换向比为10时,反向溶解时间短,表面形貌呈现典型的岛状模式,导致弥散指数增加,但镀层表面单个尖锐原子或原子簇缺陷溶解不充分,耐蚀性居中。

3 结论

换向比对镍-铁合金镀层的名义成分影响较小,但对表面形貌的影响显著。随着换向比的降低,镀层的表面形貌逐渐由岛状转变为菜花状。换向比为3.3时所得合金镀层的耐蚀性最佳,沉积镀层电阻约为35 810Ω/cm2,自腐蚀电流密度约为0.79 μA/cm2。换向比引起镀层表面形貌的差别可能是由于镀层的耐蚀性不同造成的。

[1]PALUMBO G,HIBBARD G D,ERB U,etal.Properties and applications for electrodeposited nanocrystalline Fe-Ni alloys[J].Reviews on Advanced Materials Science,2003(5):252-258.

[2]KOCKAR H,ALPER M,TOPCU H.Effect of potantiostatic waveforms on properties of electrodeposited NiFe alloy films[J].The European Physical Journal B,2004,42(4):497-501.

[3]温艳玲,钟云波,任忠鸣,等.强磁场对电沉积镍铁合金膜显微组织的影响[J].中国有色金属学报,2006,16(4):715-721.

[4]吴一,李雪松,赵国良.电沉积Ni-Fe合金工艺试验[J].电镀与精饰,2009,31(5):5-8.

[5]于洋,陈吉,储刚,等.Fe2+质量浓度对纳米晶Ni-Fe合金电沉积层耐蚀性的影响[J].石油化工高等学校学报,2011,24(4):51-54.

[6]朱福良,张霞,黄秀扬,等.稀土氧化钐对直流电沉积纳米镍铁合金箔的影响[J].兰州理工大学学报,2010,36(6):13-16.

[7]ROSHANGHIAS A,HEYDARZADEH SOHI M.The effects of pulse plating variables on morphology and corrosion behavior of Zn-Fe alloy coatings[J].Journal of Coatings Technology and Research,2012,9(2):215-218.

[8]洪春福,戴品强,柯学标.脉冲电沉积纳米晶体镍腐蚀特性的研究[J].稀有金属材料与工程,2007,36(1):130-133.