热处理工艺对SA182-F316LN钢组织及力学性能的影响

陈 平1,刘永良2,张顺英3

(1.沈阳东方钛业股份有限公司,辽宁 沈阳 110167;2.泰安市山口锻压有限公司,山东 泰安 271038;3.吉林梦溪工程管理有限公司,吉林 吉林 132021)

热处理工艺对SA182-F316LN钢组织及力学性能的影响

陈 平1,刘永良2,张顺英3

(1.沈阳东方钛业股份有限公司,辽宁 沈阳 110167;2.泰安市山口锻压有限公司,山东 泰安 271038;3.吉林梦溪工程管理有限公司,吉林 吉林 132021)

通过各项试验及数据,研究了热处理工艺对SA182-F316LN钢组织及力学性能的影响。在此基础上得到了该钢生产制造的固溶热处理工艺参数及锻造热处理参数。通过实践证明,该工艺合理可行,并且固溶后,该钢综合性能要高于锻造状态的性能参数,为以后同类实验提供了借鉴。

SA182-F316LN钢;奥氏体不锈钢;敏化;组织;晶间腐蚀

SA182-F316LN钢是一种控氮奥氏体不锈钢,它具有良好的耐腐蚀、耐氧化性能。耐蚀性能的根本原因是在铁碳合金中加入Cr、Ni、Mo、N合金元素。SA182-F316LN钢大约含 W(Cr)=17%,W(Ni)=12%,W(Mo)=2%,W(N)=0.15%。固溶处理(1 050℃)后,在室温下得到单一奥氏体组织。此钢具有良好的高低温塑性、韧性和耐腐蚀性能,所以使用极为广泛。它的缺点是晶界腐蚀和应力腐蚀的倾向大,切削加工性能差。

1 实验方法

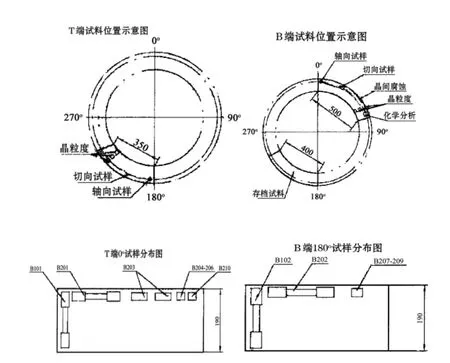

实验所采用的SA182-F316LN钢,钢锭锻造成锻管件(Φ1 030/Φ680×1 000 mm)的化学成分质量分数(%)为0.018C,0.266Si,1.65Mn,0.021P,0.002S,17.30Cr,12.31Ni,0.037Cu,2.35Mo,0.145N,0.003As,0.005Sn,0.026Co,0.004Pb,0.001Sb。钢锭充分切除头尾两端缺陷料,以确保锻件无缩孔及偏析等缺陷,锻造比大于3。经过锻造的始锻温度为1 180℃,终锻温度为850℃,锻后空冷。取样位置如图1所示。

图1 实验取样位置示意图(其中,T端为冒口端,B端为水口端)

表1 实验取样数据

1.1 试样锻造状态

1.1.1 力学性能及金相晶粒度、非金属夹杂物实验、微观金相组织

做出数据拉伸试验指标,硬度指标及非金属夹杂物(轴向及周向),如表2所示。晶粒度(轴向及周向)指标如表3所示。

表2中,轴向抗拉强度及规定塑性延伸强度RP0.2要高于周向,而延伸率要低于周向。原因是SA182-F316LN钢锻管件在锻造时,金属沿主加工变形方向流动,晶粒被拉长并排成行,且夹杂也沿主加工变形方向排列,由此造成材料性能的各项异性。轴向试样(试样纵向轴线与主锻造方向平行)和周向试样(试样纵向轴向与主加工方向垂直)有较大的差异,因此,轴向试样的抗拉强度、下屈服强度都高于周向试样,延伸率低于周向试样。

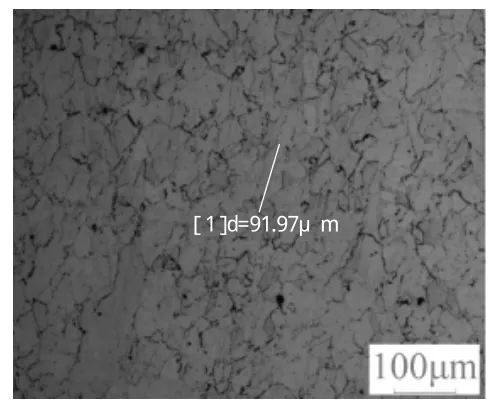

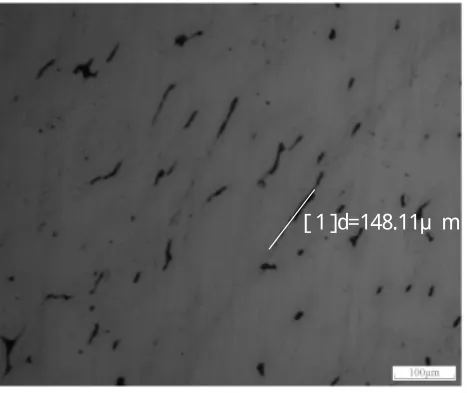

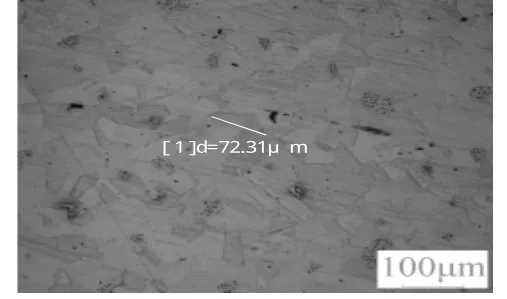

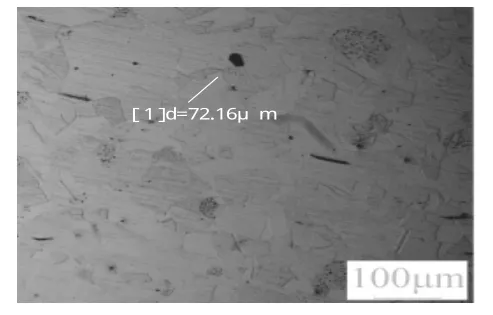

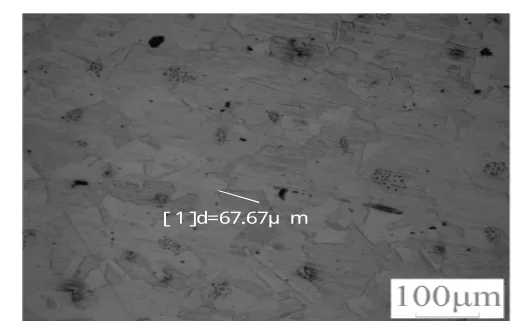

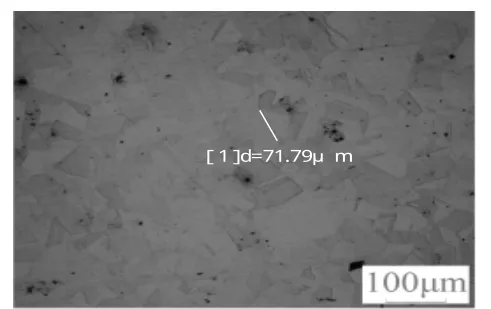

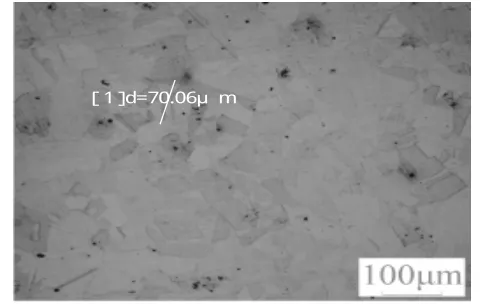

试样周向晶粒度高于纵向晶粒度,原因是周向晶粒为等轴晶,而轴向晶粒为非等轴晶,在锻造过程中晶粒拉长了,因此周向晶粒度要好于轴向晶粒度。如图2~7所示。

该钢经NaOH溶液电解浸蚀后的微观金相组织:电解浸蚀液配比为NaOH 15 g,水为100m l。用电压为6 V,15 s。金相组织如图8、图9所示。

图中灰色条状为σ相,电解浸蚀时,奥氏体和碳化物未受浸蚀,显微组织为奥氏体和铁素体。在锻后空冷经过600~900℃的温度区域铁素体分解析出σ相,同时奥氏体也析出铬的碳化物。由于高铬的碳化物和富铬的σ相的析出,使晶界贫铬而容易引起晶间腐蚀,所以锻造状态不能使用。

拉伸试验根据——ASTM A370钢制品力学性能试验的标准试验方法和定义及ASTM E8金属材料常温拉伸试验检测方法标准。

表2 硬度指标及非金属夹杂物

表3 晶粒度指标

洛氏硬度试验根据——ASTM E18金属材料的洛氏硬度和洛氏表面硬度试验方法。

非金属夹杂物评定方法根据——ASTM E45钢中夹杂物含量的评定方法。

图2

图3

图6

图7

晶粒度评定方法根据——ASTM E112金属平均晶粒度测定方法。

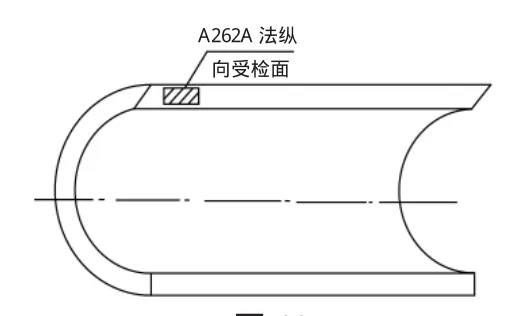

1.1.2 晶间腐蚀试验ASTM A262A法 奥氏体不锈钢浸蚀结构分级的乙二酸浸蚀试验

本试验方法可用于筛选ASTM A262E 法铜-硫酸铜-16%硫酸试验,即ASTM A262A法为合格的金相组织可以不做ASTM A262E试验。

图8 100×

图9 500×

1.1.2.1 试样在做乙二酸浸蚀试验前进行激活处理(敏化处理)

本试验采用激活处理(敏化处理),是在675℃下保温1 h,空气冷却。敏化处理目的是在500~850℃加热,铬将从过饱和的固溶体中以碳化物形式析出,在碳化物的周围地区形成贫铬区,从而造成奥氏体不锈钢的晶界腐蚀敏感性,从而评价奥氏体不锈钢的晶界腐蚀倾向。

1.1.2.2 本试验采用仪器及溶液

(1)EV3030 电解抛光腐蚀机。调电压为7V,电流为4.5A。阳极接试样,阴极接1 L不锈钢烧杯,浸蚀时间为90 s,试样浸蚀后用蒸馏水冲洗。

(2)奥林巴斯显微镜(GX51倒置式)。(3)电解液为10%(重量)乙二酸溶液。

1.1.2.3 试样尺寸为25mm×25mm

图10

图11 腐蚀受检面的显微镜观察示意图

本实验的要求,使实验的受检面尽可能代表运行中使用的材料表面。实验受检表面为纵向面,如图10所示。

腐蚀受检面的显微镜观察,放大500倍,结果出现台阶状结构,晶粒间台阶,晶粒边界处无沟槽,如图11所示。

1.1.3 晶间腐蚀试验ASTM A262E法检测奥氏不锈钢晶间腐蚀敏感度的铜-硫酸铜-16%硫酸试验

试样制备:试样的热处理状态为锻造状态。首先,试样尺寸为75mm×10mm×5mm,试样保证主轧制方向平行于试样的长度方向,从而保证弯曲轴垂直于主轧制方向。经过敏化处理,如前ASTM A262A法,675℃保温1 h,空冷。

实验所需要的仪器为1 L锥形瓶,瓶口与600mm长冷凝器相连接,锥形瓶底放置铜屑,锥形瓶在电加热板上加热16 h,保持微沸状态。锥形瓶内溶液配比:在700m l蒸馏水中溶解100 g硫酸铜,填加100mL硫酸(优级纯,比重为1.84),并用蒸馏水稀释到1 000mL。

经过腐蚀后的试样用蒸馏水清洗后,放在万能试验机的弯曲装置上,跨距为25mm,弯曲压头为10mm,以2mm/min的速度做弯曲实验,弯曲角度为180°。用10倍放大镜观察结果,弯曲变形处无龟裂或裂纹,如图12所示,表明该钢无晶间腐蚀倾向。

1.2 试样固溶状态

试样升温1 050℃,保温25min,水冷。

1.2.1 做出数据拉伸试验指标,硬度指标及非金属夹杂物(轴向及周向),如表4所示,晶粒度(切向、纵向)如表5所示。

表4说明该钢经固溶处理后,抗拉强度及硬度变低,塑性变好。因此,固溶热处理和一般结构钢通过淬火回火强化相比有本质区别。

通过试样固溶后与固溶前(即锻造状态)对比,发现固溶后晶粒度变小。原因是奥氏体不锈钢SA182-F316LN固溶处理时,不发生相变,所以奥氏体不锈钢不但不能通过热处理来细化晶粒,反而在固溶处理时,随着合金元素和碳的固溶、均匀化,奥氏体的晶粒也进一步长大,如本例的奥氏体的平均晶粒度从锻造态的6级,固溶处理后已长大到5级。

1.2.2 晶间腐蚀试验 ASTM A262A法奥氏体不锈钢浸蚀结构分级的乙二酸浸蚀试验

此方法如前所述,得到金相组织图,如图19所示。

结果出现台阶状结构,晶粒间台阶,晶粒边界处无沟槽。

1.2.3 晶间腐蚀试验 ASTM A262E法 检测奥氏不锈钢晶间腐蚀敏感度的铜-硫酸铜-16%硫酸试验

结果,试样用10倍放大镜观察,弯曲变形处无龟裂或裂纹,如图20所示,表明该钢无晶间腐蚀倾向。

2 结束语

经过以上实验,得出该钢生产制造的固溶热处理工艺参数及锻造热处理参数。该钢固溶热处理参数为1 050℃,保温25 min。锻造热处理参数为:始锻温度为1180℃,终锻温度为850℃,锻后空冷。实践证明,该工艺合理可行,并且固溶后该钢的晶粒度虽然低于锻造的晶粒度,但综合性能要高于锻造状态性能参数。

TheImpact of theHeat Treatment Processon the SA182- F316LN Steel Microstructureand Mechanical Properties

Chen Ping,Liu Yongliang,Zhang Shunying

To study the influence of the heat treatment process on the the SA182- F316LN steel microstructure and mechanical properties.Solution heat treating the steel manufacturing process parameters and forging heat treatment parameters are obtained based on this.Practice has proved that the process is reasonably practicable, and solid solution, the overall performance of the steel is higher than the performance parameters of the forging state.

SA182-F316LN steel;austenitic stainless steel;sensitized;organizations;Intergranular corrosion

TF124.8+3

A

1000-8136(2013)02-0028-03

图12 弯曲试验放大示意图

表4 硬度指标及非金属夹杂物

表5 晶粒度

图13

图14

图15

图16

图17

图18

图19 500×

图20 弯曲试验放大示意图

陈平,男,1977年出生,辽宁抚顺人,大本学历,从事产品检验14年。刘永良,男,1971年出生,辽宁抚顺人,大专学历,从事理化检验18年。

(编辑:胡静)