供热汽轮发电机组转子弯轴事故的分析及处理

谷志德,李恒海,王宏伟

(1. 甘肃省电力公司电力科学研究院,兰州 730050;2. 华电电力科学研究院,杭州 310030)

前言

某厂一台 50MW 供热式汽轮发电机组轴系由高、低压转子,发电机转子以及 5个支持轴承组成。高、低压转子采用三支撑方式,发电机转子为两轴承支撑,转子之间均为刚性连接。该机组轴系支承示意图如图 1。在一次大修结束后的冷态开机过程中汽轮机转子发生了动静碰摩。机组停机冷却后揭缸测量,高压转子最大弯曲达到了0.13mm。通过对运行数据的分析,认为主要是由于高压缸上、下缸温差过大造成了动静碰摩,进而发展为转轴弯曲。现场进行了高压转子直轴处理、高低压转子低速动平衡及高压转子联轴器端面瓢偏修复。各项工作结束后,机组起动过程及带负荷工况下,各轴承振动值达到了优秀水平。

图1 机组轴系支承示意图

1 事故过程

该机组在一次大修结束后的冷态开机过程中,在暖机转速时,机组各轴承振动均在 30μm 以内;通过临界转速时,高、低压转子1号、2号、3号轴承振动分别达到 55μm、120μm、140μm。通过临界转速后,各轴承振动下降。当转速升至 2500r/min后,1号、2号轴承振动再次快速上升,升速至 3000r/m定速时,高压转子 2号轴承振动达到 90μm。升速过程中, 机组高压缸上、下缸温差由中速暖机时的 33℃逐渐上升至80℃。定速十分钟后,2号轴承振动降至 40μm,开始进行电气试验。随着电气试验的进行,高压缸上、下缸温差继续上升至 85℃,2号轴承振动最大上升至140μm 且有继续上升的趋势。运行人员紧急打闸停机。停机过程中,2号轴承振动最大达到400μm。

2 转子测量和检查情况

机组停机冷却后揭缸检查高、低压转子,发现高压转子前轴封第二组处有明显的摩擦痕迹,转子宏观检查未见明显损伤,摩擦部位表面无裂纹,经用HL—D型硬度测试仪测量,布氏硬度为195~235,与未摩擦部位相比没有明显变化。

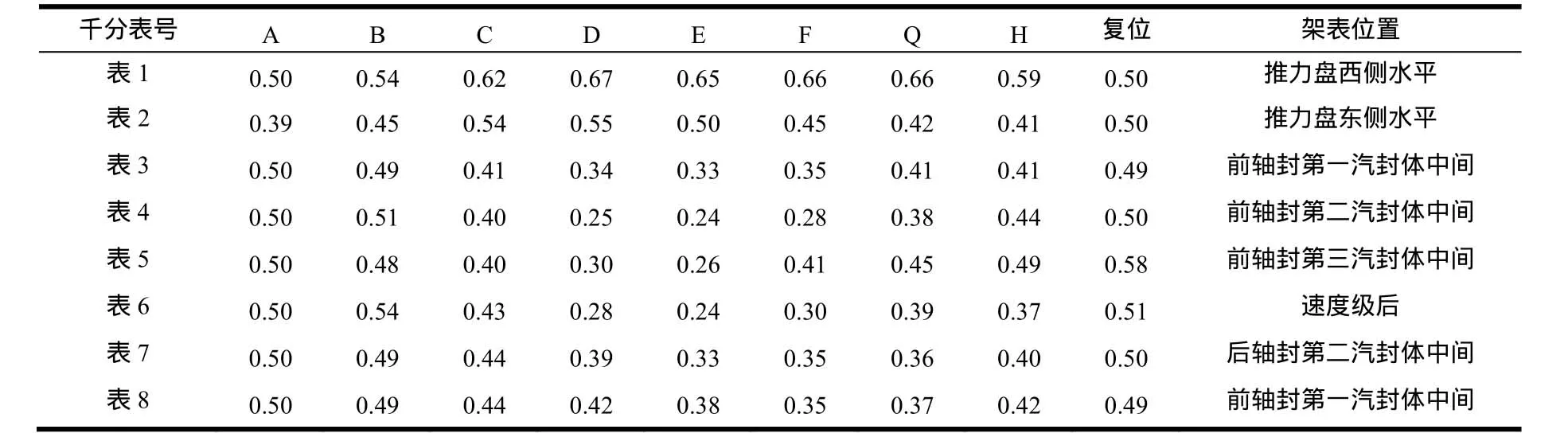

测量前首先在高压转子靠背轮处作了永久性等分记号,将转子圆周方向8等分。按照转子轴向布置6~8块千分表测量,测量位置事先用砂纸打磨光洁,保证测量的准确性。同时在推力盘处水平对称布置两块千分表,用于校核转子弯曲数值和方向。各表计经检查、确认完好。装好之后,盘动转子检查,每转一圈表针都能回到起始点后开始测量。为了检验测量数据的可靠性,对高压转子以上位置进行了第二次测量,测量数值与第一次测量数值基本一致。高压转子弯曲测量示意图见图2,转子弯曲测量数据见表1。

图2 高压转子弯曲测量示意图

表1 高压转子弯曲测量数据 (单位:mm)

通过表1可以看出,高压转子前轴封第二组处(千分表4)位置弯曲值最大,达到了0.13mm,高点位置为A点位置。通过推力盘位置的两块表数值确认推力盘瓢偏绝对值也为0.13mm。测量高压联轴器端面瓢偏绝对值为0.14mm。

对低压转子进行测量后确认无弯曲情况。

3 事故原因分析

为分析事故原因,对相关运行参数进行分析,发现机组冷态启动过程中出现的主要参数异常现象是高压缸上、下缸壁温差超限值。

文献资料[1, 2]表明,当上、下缸壁温差过大时,会发生动静之间的碰摩,引起转轴弯曲。

一般情况下,高压缸上、下缸壁温存在差别,造成了上、下汽缸的膨胀程度不同。上、下汽缸的温差越大,膨胀差异程度就越大。当上、下缸壁温差较大时,就会造成汽缸弯曲,使汽封间隙减小。若上、下缸壁温差继续增大甚至超限时,汽封间隙就会进一步减小或消失,引起动静碰摩。在转轴与汽缸静止部分发生碰摩时,由于相对摩擦的作用,碰摩部位的局部温度很高,并且温度上升也很快,转子上以碰摩部位为中心的区域温度梯度很大,局部材料受热膨胀,产生极大的热应力。在碰摩快速发展过程中,当热应力超过该温度下的材料屈服强度极限时,会使转轴表面材料组织发生压缩性塑性变形,温度均匀之后,使得转轴呈现向碰摩部位一侧的永久弯曲[3]。

该机组冷态启动升速过临界时,2号、3号轴承振动超过规定值,本应停机处理,但运行人员却强行通过,强烈的振动可能已使转子与汽缸间发生径向碰摩。随着转速的升高,高压缸上、下缸壁温差也逐渐增大,运行人员未设法解决上、下缸壁温差大的问题,仍继续提高机组转速,导致上、下缸壁温差超出设计限值很多,增大了发生动静碰摩的机率。当机组定速后,2号轴承振动波动幅度达50μm,机组已发生明显的碰摩,此时上、下缸壁温差超出限值30℃,却仍坚持运行;之后的一段时间,2号轴承振动快速上升,表明动静碰摩已经进入中期阶段;在紧急停机通过临界时,2号轴承发生强烈振动,进一步加剧了动静碰摩,最终导致转轴弯曲。

4 事故处理措施

4.1 转子校直处理

根据我们的经验,当转子永久弯曲大于 0.06m时,仅采用动平衡的方法不仅难以完全抵消弯曲对振动的影响,还会影响动静间隙的调整。因此,应先用校直的办法对弯曲转子进行处理。

受抢修工期影响,此次转子校直工作在检修现场进行。由于高压转子弯曲值相对较小,转子直径相对较细,结合转子材质,决定采用局部加热法对转子进行校直。在轴的弯曲高点局部急剧加热,加热部位金属纤维将随温度升高而膨胀,但受到四周冷金属纤维的阻止,使加热部位金属产生压应力,在一定温度下,此应力超过金属屈服点,在金属内产生残余变形,冷却后向原弯曲部位的相反方向弯曲,使弯曲高点消失[4]。

转子校直时,烧口局部加热温度约 650℃,加热结束后先保温一定时间后,然后再自然降温,待转子完全冷却后在汽缸内再次进行了转子弯曲值的测量(测点位置与直轴前一致),测量结果见表2。由表2可以看出,转子校直后原弯曲位置(千分表4)弯曲值由原来的 0.13mm下降至 0.035mm,能够满足机组正常运行要求。复测高压联轴器端面瓢偏为 0.12 mm。由于转子弯曲状况改善后,与校直前相比基本没有发生变化。这表明,高压转子联轴器端面瓢偏不是由于转子弯曲造成的,而是联轴器自身的原因。

表2 转子校直后弯曲测量数据 (单位:mm)

4.2 转子低速动平衡

考虑到高压转子经转子校直后仍可能残存较大的不平衡质量,此次启动过程中低压转子过临界及工作转速下的振动也较大,决定在现场对高、低压转子进行低速动平衡。

低速动平衡装置为胶皮垫式弹性低速动平衡台,脱扣装置为电机停运自动脱扣。转子止推装置为稀油润滑[6]。拖动方式为变频电机拖动。转子惰走过程中的测振采用两面轴承顶丝全松方式。

此次采用的变频电机拖动方式与以往的交流电机拖动方式相比,优点是可以选取多阶平衡转速,缺点是起动转矩较小,启动时需借助外力助推转子。

为了提高低速动平衡精度,两根转子的动平衡均采用测相法[7]。测振传感器为美国本特利公司生产8mm电涡流传感器,测取转子两个轴承处的的轴振;测相采用光电传感器。

为降低高、低压转子在一阶临界转速及工作转速下可能存在的质量不平衡,此次低速动平衡分别进行了两个转子的一阶、二阶临界转速的平衡工作。

在现场平衡台上,高压转子一阶临界转速为144r/min,二阶临界转速为224r/min;低压转子一阶临界转速为174r/min,二阶临界转速为261r/min。

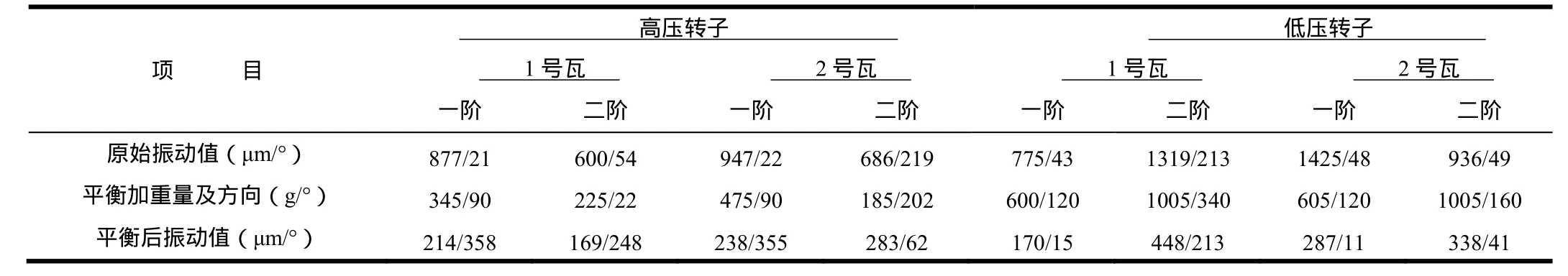

表3为高、低压转子低速动平衡过程中的数据。可以看出,经过低速动平衡后,两个转子在一、二阶临界下的轴振动水平大幅度降低,表明两个转子的质量不平衡状况得到极大改善。

4.3 高压转子联轴器端面瓢偏的修复

在联轴器的制造、安装及使用过程中可能产生一定程度的端面瓢偏,只要瓢偏值在规定范围内,就可以不作处理。如果联轴器端面瓢偏过大,在高低压转子连接后将改变各轴瓦的载荷分配,使转子静挠曲发生变化,使原来调整好的汽封、油挡间隙发生变化,严重时会发生动静碰摩;还会影响转子支承状态,使转子振型曲线发生一定的变化,从而影响转子在高速运行时的振动[5]。因此,当转子联轴器端面瓢偏超出规定值时,需要对转子联轴器端面瓢偏进行修复。

由于该机组高压转子联轴器端面瓢偏值严重超标,必须进行修复。采用标准平板修刮等检修工艺,将该机组高压转子联轴器的端面瓢偏由原来的 0.12 mm修复为0.03mm,达到了制造厂的相关要求。高低压联轴器连接后去掉高压转子低压侧假瓦,测量高压转子圆周跳动,最大位置为高压转子后轴封处,数值为0.11mm,在检修规程要求范围内。

表3 高、低压转子低速动平衡数据表

5 处理后的效果

抢修结束后,机组启动。整个启动过程很顺利。升速过临界转速时,各轴承振动均不超过 50μm;3000r/m 定速及带负荷时,各轴承振动不超过 15μm。超速试验过程中各轴承振动均小于15μm。各工况机组轴承振动值,均低于制造厂的规定值,具体数据见表4。之后,经连续一个月的考核运行,高低压转子各轴承振动及波动幅度均正常,机组振动趋于稳定。

表4 处理后机组振动值 (单位:μm)

6 结束语

(1)高压缸上、下缸温差超过规定值是造成该机组启动过程中发生动静碰摩及弯轴事故的主要原因;

(2)对该机组实施的转子校直、转子低速动平衡及高压转子联轴器端面瓢偏修复等技术措施均取得了预期效果,汽轮机各轴承振动水平达到了国家有关标准规定的优良水平。

[1]郑彩平, 何健康, 宋文希. 韶关发电厂 9号机组汽缸温差大的原因分析及处理[J]. 热力发电, 2006, 4:44-45, 61.

[2]吴志刚, 孟临潼. 210MW 汽轮机大轴弯曲原因分析及直轴方法[J]. 广东电力, 2007, 12: 52-54.

[3]陆颂元, 汽轮发电机组振动[M]. 北京: 中国电力出版社, 2000.

[4]常咸伍, 霍如恒. 汽轮机本体检修实用技术[M].北京: 中国电力出版社, 2004.

[5]施维新, 石静波. 汽轮发电机组振动及事故[M].北京: 中国电力出版社, 2008.

[6]于海慧. 弹性体式低速动平衡装置的制作[J]. 吉林电力技术, 1996, 5: 49-50.

[7]许世文. 测相法在转子低速动平衡上的应用[J].山西电力, 2003, 1: 19-20.