风力机叶片静力测试与分析

李海波

(中国水利电力物资华南公司,广东广州 510060)

随着能源的日益紧缺,风力发电得到大力发展,叶片作为风力机的重要组成部分,其动力特性得到广泛研究[1-5]。本文通过采用单点加集中载荷的方法,来对风力机叶片进行静力学特性研究,应用东华DH3816静态应变测试系统和应变片测量加载时的应变,通过改变加载力的大小和加载位置进行多组实验,计算各个截面的弯矩;应用ANSYS有限元软件模拟实验条件进行静力计算分析。实验和有限元计算对比可得:越靠近叶根部位所受负荷越大,加载位置和力的大小对其有影响。这对风力机叶片的设计和制造提供了参考依据,对提高风力机的总体性能和优化设计具有重要意义[6-7]。

1 有限元计算

1.1 风力机叶片建模

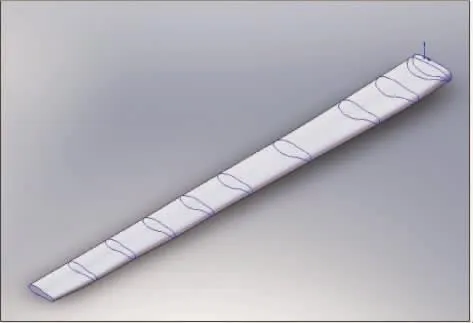

以风力机叶片动力学特性实验台叶片为例,利用几何变换理论,并结合弦长和扭转角求出截面上各点的实际坐标,将数据保存为*.txt文件,将各个截面的所有点的坐标以保存好的*.txt格式导入到solidworks中,一次获得各个点的坐标,获得这个截面的外形轮廓。依次拾取叶片各截面,创建处叶片实体模型,如图1所示。

图1 叶片实体模型Fig.1 Model of a wind turbine blade

1.2 理论计算

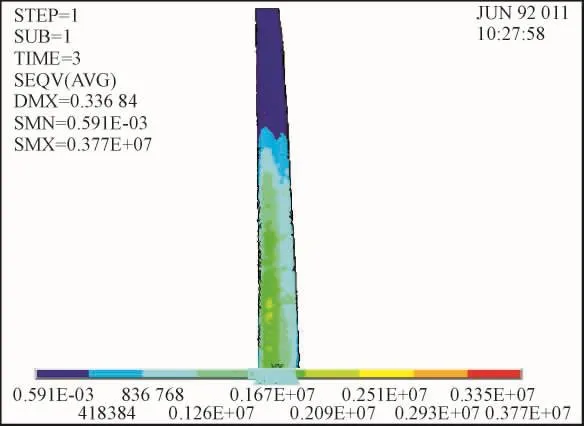

该实验应用的风力机叶片是由玻璃钢材料制造,玻璃钢复合材料的力学特性是各向异性的,本文采用ANSYS有限元软件对叶片进行静力分析[8-9],选用SOLID45单元对叶片进行网格划分,一共划分47607个单元,10512个节点。该研究是在全部划分好网格的叶片根部加全约束,在节点6061处对叶片进行单点加集中载荷,载荷的大小分别为961.6 N、1923.2 N、2884.8 N、3846.4 N、4808 N,载荷为961.6N时应力和应变云图如图2和图3所示,不同载荷作用下风力机叶片最大应变和最大应力变化趋势如图4和图5所示。

图2 载荷为961.6 N叶片应力云图Fig.2 Stress nephogram by the load 961.6 N

图3 载荷为961.6 N叶片应变云图Fig.3 Strain nephogram by the load 961.6 N

图4 不同载荷下叶片应变云图中最大应变Fig.4 The maximum strain in the strain nephogram of the blade under different loads

图5 不同载荷下叶片应力云图中最大应力Fig.5 The maximum stress in the stress nephogram of the blade under different loads

从有限元计算得出的应力和应变云图可知,在给叶片加载的时候,从叶片到叶根部位应变是逐渐增大的,在叶根部位的应变最大;随着加载载荷的增大,叶片在载荷作用下的应变大小也相应增大。叶根区域颜色最深,其应力最大,可见叶根是风力机叶片主要承力部件。

2 静载荷作用下风力机叶片机械动力学特性测试实验

2.1 风力机叶片实验台的设备组成及介绍

风力机叶片动力特性实验台是一套以东华动态信号测试分析系统、东华模态分析软件和东华静态应变测试系统为软件平台和以液压加载装置、风力机叶片、控制台等为机械部分的风力机叶片动力学特性实验台。液压加载装置通过调节液压驱动组件,来调节对叶片的牵引力,以完成对待测叶片的加载静态测试。液压驱动组件通过牵引绳、夹具实施牵引,可以通过调整牵引支架的位置来调整风力机叶片加载的位置。牵引力的大小可以通过调节进出口油压的大小来进行调整,油压的大小通过手动调节油进出口阀门来实现[10-11]。风力机叶片动力学实验台系统实物图如图6所示。

2.2 测试截面和测点的选择

在实验台的基础上,在风力机叶片上从叶根到叶顶依次选取6个测试截面,考虑到叶根部位承载比叶顶部位大,因此在靠近叶根部位选取的测试截面多一些,每个截面上选取3个测试点,每个测试点布置2个应变片,呈T型布置,如图7所示。

图7 测试截面和测点位置选取Fig.7 The test section and point location selection

导线连接应变片和静态信号采集箱,用1/4桥路接线,每个测试截面还应有一个应变片做补偿用,一共42个应变片,采用东华DH3816静态信号分析软件进行静态测试分析。

3 风力机桨叶静载荷实验数据的处理与分析

3.1 不同加载力对比分析

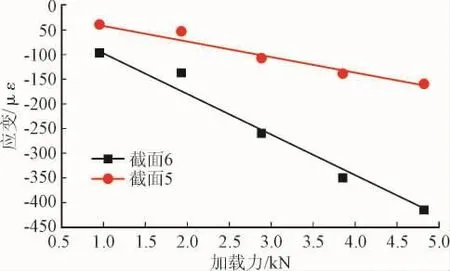

对于实验采集的数据,由于叶片是悬空布置成悬臂梁式样,因而采集的应变全是负的,考虑到风力机叶片加载位置前后应变的变化,和主要对风力机叶片靠近叶根部位的研究分析,因此只对加载位置到叶根部位之间的测试截面和相关的测点进行比较分析。相同的加载位置而加载力不同时测试截面应变变化如图8和图9所示。

从图8和图9的曲线以及数据显示可知,在同一个位置改变加载力的大小加载时,每个截面的应变都会增大,而且在叶片的叶根部位变化最明显,在叶根部位的应变也是最大的。

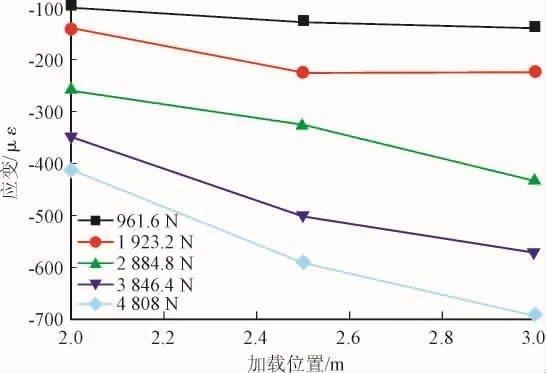

3.2 加载位置不同对比分析

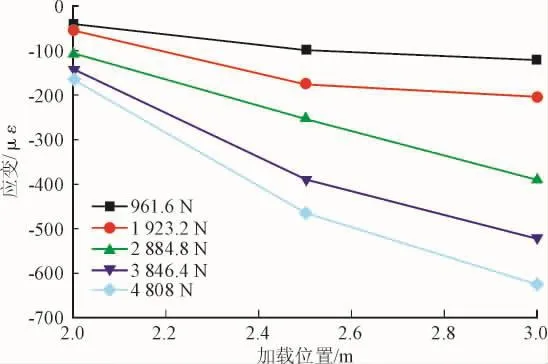

对于相同的测试截面,当加载力相同而加载位置不同时,相应的测得应变也有一个变化趋势,根据实验数据作出图形如图10和图11所示。

图8 加载位置距叶根2 m处加载时应变图Fig.8 The strain diagram under the load from the blade root 2 meters

图9 加载位置距叶根2.5 m处加载时应变图Fig.9 The strain diagram under the load from the blade root 2.5 meters

图10 不同位置加载时截面6应变Fig.10 The strain of the section 6 under different position load

图11 不同位置加载时截面5应变图Fig.11 The strain of the section 5 under different position load

从图11和图12曲线数据显示,加载相同的载荷而加载位置不同时,每个截面的应变也会不同,加载位置越靠近叶根则应变越小,应变变化也越小;每次加载时仍是在叶根部位的应变最大。

3.3 加载力不同弯矩对比分析

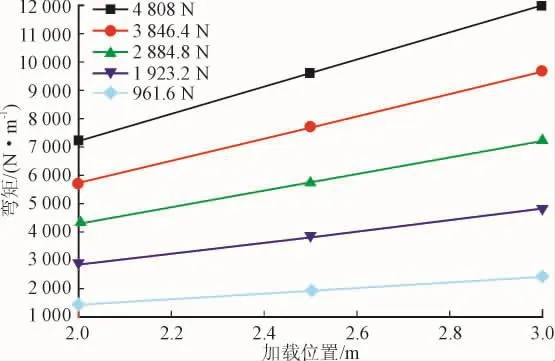

本次采用分组实验的方法,通过改变力的大小五次和改变加载位置三次进行十五组实验,因而对计算出来的弯矩也可以分两组进行比较,同一加载位置改变加载力大小加载时的弯矩变化图如图12和图13所示。

图12 加载位置距叶根2 m截面弯矩图Fig.12 Section bending moment diagram under the loading from the blade root 2 m

图13 加载位置距叶根2.5 m截面弯矩图Fig.13 Section bending moment diagram under the loading from the blade root 2.5 m

从图12和图15显示的数据的曲线得,随着加载力的增大,每个截面的弯矩也随着增大,而且是在叶根部位最大变化最明显。

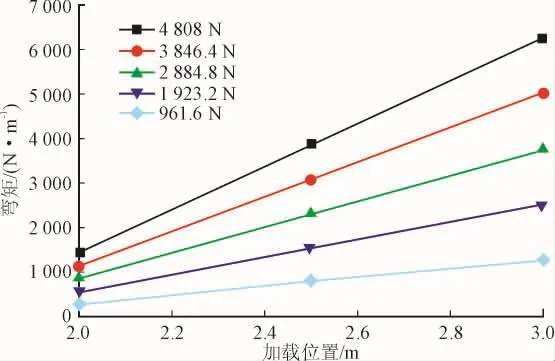

3.4 加载位置不同弯矩对比分析

对于同一个测试截面,当加载相同的载荷作用,而加载位置不同时,其弯矩也会有所不同,得出的变化趋势图形如下图14和图15所示。

从图14和图15中曲线的数据可知,加载位置的变化对叶片的受力是有很大的影响的,加载位置离叶根越远,则弯矩的变化越大,弯矩值也越大,在叶根部位的弯矩值最大。

图14 不同位置加载时截面6弯矩图示Fig.14 The section 6 bending moment diagram under different position load

图15 不同位置加载时截面5弯矩图示Fig.15 The section 5 bending moment diagram under different position load

4 结语

通过对风力机叶片动力学特性实验台叶片,进行有限元计算,和静载实验对风力机叶片的结构动力学特性进行了研究。本文应用solidworks对风力机叶片动力学特性实验台叶片进行了三维实体建模,应用ANSYS有限元软件对叶片进行单点加集中载荷的静力分析;改变加载力大小和加载位置对风力机叶片进行分组加载试验,分别测量选定截面的应变和计算弯矩,并进行比较分析。

通过研究和计算发现,风力机叶片在载荷作用下的时候,其叶根部位产生的应变和承受的弯矩最大,而且其大小随着载荷大小和载荷作用的位置变化而变化。风力机叶片的叶根部位是承受作用力最大的位置,因而在设计和制造风力机叶片时,应该对叶根部位及其附近区域进行加固处理,或者采用特殊技术处理,或采用新材料如碳纤维复合材料等,来加强其刚度和强度。这对风力机叶片的制造和设计提供了参考依据,对于提高风力机的总体性能和降低风力发电成本具有重要意义。

[1] 李海波,卢绪祥,李录平,等.风力机叶片动力特性实验台设计[J].热能动力工程,2012,27(1):117-121.LI Hai-bo,LU Xu-xiang,LI Lu-ping,et al.Journal of engineering for thermal energy and power[J].Journal of Engineering for Thermal Energy and Power,2012,27(1):117-121(in Chinese).

[2] 张礼达,陈荣盛,张彦南,等.风力机风轮叶片振动特性分析[J].电力科学与工程,2009,25(11):24-27.ZHANG Li-da,CHEN Rong-sheng,ZHANG Yan-nan,etal.Study on wind turbinerotorbladesdynamic characteristics based on ANSYS[J].Electric Power Science and Engineering,2009,25(11):24-27(in Chinese).

[3] 蒋维.大型风力机叶片模态测试与分析[J].电网与清洁能源,2012,28(11):95-99 JIANG Wei.Modal experiment and analysis of large-scale wind turbine blade[J].Power System and Clean Energy,2012,28(11):95-99(in Chinese).

[4]ANINDYA GHOSHAL,MANNUR J,SUNDARESAN,et al,Structural health monitoring techniques for wind turbine blades[J].Journal of Wind Engineering and Industrial Aerodynamics,2000,85(3):309-324(in Chinese).

[5]李海波.风力机桨叶机械动力学特性实验研究[D].长沙:长沙理工大学,2012.

[6] 曹人靖,刘道兴.水平轴风力机风轮静态结构特性试验研究[J].太阳能学报,2001,22(4):436-439.CAO Ren-jing,LIU Dao-xing.Experimental investigation on static structrual characteristics of a horizontal axis wind turbine[J].Acta Energiae Solaris Sinica,2001,22(4):436-439(in Chinese).

[7]寇薇,苑宾,李琦,等.一种组合型垂直轴风力发电机的结构设计[J].电力科学与工程,2011,27(5):25-28.KOU Wei,YUAN Bin,LI Qi,et al.Combined vertical axis wind turbine design[J].Electric Power Science and Engineering,2011,27(5):25-28(in Chinese).

[8]陈顺章,李录平.风力机桨叶的三维建模与动力学特性有限元计算[J].可再生能源,2010,28(3):29-34 CHEN Shun-zhang,LI Lu-ping.3D modeling and finite element analysis on dynamic characteristics of wind turbine blade[J].Renewable Energy Resources,2010,28(3):29-34(in Chinese).

[9]DAYTON A,GRIFFIN,THOMAS D,et al.Alternative composite materials for megawatt-scale wind turbine blades:design considerations and recommended testing[J].Journal of SolarEnergy Engineering,2003,125:515-521(in Chinese).

[10]郭龙,张君,同新星.风力发电机叶片动力学研究与分析[J].机械研究与应用,2010(5):51-52.GUO Long, ZHANG Jun, TONG Xin-xing.Dynamic analysis of wind turbine blade[J].Mechanical Research&Application,2010(5):51-52(in Chinese).

[11]JENSENFM,FALZONBG,ANKERSENJ,etal.Structural testing and numerical simulation of a 34 m composite wind turbine blade[J].Composite Structures,2006,76:52-61(in Chinese).