减压塔填料层腐蚀状况的γ射线扫描检测与评估

颜祥富,汪李胜,刘其光

(岳阳长岭设备研究所有限公司 湖南 岳阳 414000)

为了提高经济效益,许多炼油厂大量加工劣质原油,同时开发了一系列的深加工技术,如减压深拔技术[1],因此,许多减压塔处于介质高酸、高速的运行状态,导致部分减压塔腐蚀问题严重,少量的减压塔不得不临时非计划停工进行检修处理,影响炼油厂的经济效益。

减压塔的腐蚀部位分为两类,一类为塔壁的腐蚀减薄,影响减压塔的安全生产,另一类是塔内件的腐蚀,影响减压塔的分离效果;减压塔塔壁的腐蚀状况主要采用高温测厚的办法。尝试采用本公司开发的γ射线扫描检测技术对减压塔填料层的完整性及腐蚀状况进行检测及评估,以期为减压塔的操作调整或检查维修提供依据。

1 γ射线扫描检测技术简介

1.1 基本原理

γ射线是一种高频高能电磁波,具有很强的穿透能力,当γ射线穿过物质后,其强度由于物质的吸收被衰减。γ射线在物质中的衰减服从Lambert-Beer定律[2]:

I=Ioe-μmρl

(1)

式中,μm为吸收物质对γ射线的质量质量衰减系数,m2/kg;ρ为介质(指吸收物质)密度,kg/m3;l为透过介质的厚度,m;I为射线透过吸收物质后的活度, Bq;Io为射线穿过吸收物质前的活度,Bq。

由(1)式中可以看出,射线透过物体后的强度,与物体的厚度、密度及待测物质的质量吸收系数有关。物质的质量吸收系数可以预先通过实验确定[3],由(1)式可知,只需测量射线活度就可以得到厚度已知的待测物质密度(或相对密度)。减压塔在检测过程中塔径是一定的,因此,射线扫描所得的图谱就能反映塔内各层或各个方向的密度变化情况,从而对减压塔内填料层的情况进行检测及评估。

1.2 γ射线扫描检测系统

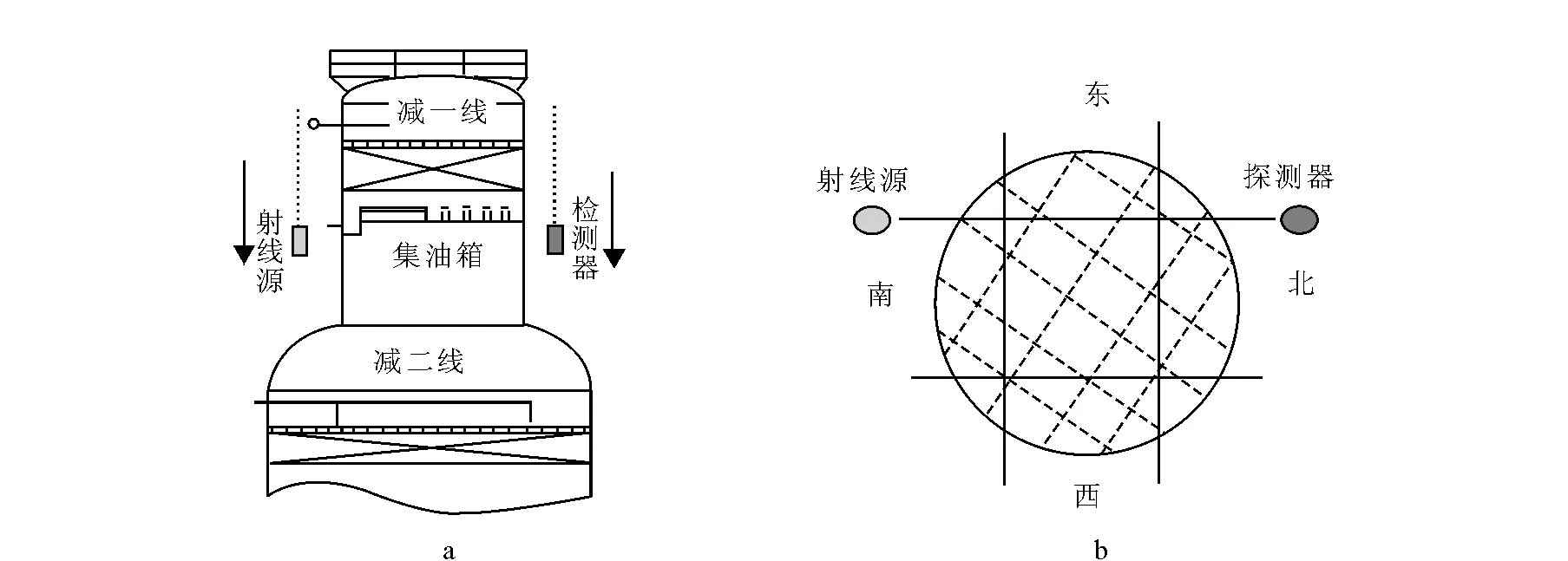

根据γ射线穿透力强、规律性衰减的特点,结合炼化塔类设备及现场情况,开发了应用于炼化塔类设备过程故障检测的γ射线扫描仪,示意图示于图1,实物图示于图2[4-5]。

γ射线检测系统流程图示于图3。γ射线扫描系统由硬件和软件两部分组成,其中硬件包括射线源、探测器、移动机构、射线扫描仪;软件包括数据采集处理及系统控制两项内容。

图1 γ射线探测仪示意图 Fig.1 Main composition of γ-ray detector

图2 γ射线探测仪实物图Fig.2 Picture of γ-ray detector

图3 γ射线检测系统流程图Fig.3 γ-ray detection system diagram

1.3 技术特点

1.3.1检测简单、方便、快速

射线扫描仪经过多次更新,重量约1 kg,探测器采用φ40的碘化钠晶体闪烁探头,射线源采用点状60Co,外部采用高密度合金材料屏蔽,目前射线源及屏蔽体总重量约为3 kg,移动机构采用高强轻型合金材料,现场组合。整个扫描系统约13 kg,方便携带。现场检测时无特殊要求,实施简单,一般情况下,扫描一个减压塔只需6~8 h,几个小时内就可提交初步结果。

1.3.2设备体外扫描、不影响生产

经过大量实验,对于某一活度的射线源,当塔径超过一定值时,塔外的保温层(主要指轻质保温层),对测试结果影响极小,可以忽略,因此测试过程中不需拆除保温层,同时,检测时采用体外扫描,对装置的正常生产没有影响。

1.3.3使用安全、对环境无影响[6]

通过仪器的改进,目前使用的射线源活度很小,视减压塔直径大小而定,一般为1~100 GBq,只有常用探伤射线源的几十到几百分之一,同时,通过独特的设计,扫描时射线的辐射影响范围为几米到十几米,因此,只要按照射线检测相关规范及要求作业,可避免人员损伤。同时,射线源为密闭的固体点源,无泄漏隐患,对环境无影响。

2 减压塔γ射线扫描检测的应用

2.1 检测方法

减压塔射线扫描示意图示于图4。利用射线扫描系统,从塔顶到塔底按照图4b所示四个方向对减压塔进行扫描,得到塔内四个方向的扫描密度分布图,对图谱进行分析,可得到塔内填料层的运行状况,进而对填料层进行评估。

a——减压塔示意图;b——四个方向的密度分布图图4 减压塔射线扫描示意图 Fig.4 Ray scanning diagram of vacuum tower

2.2 现场应用

案例1:

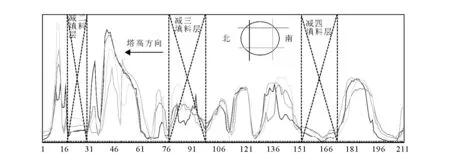

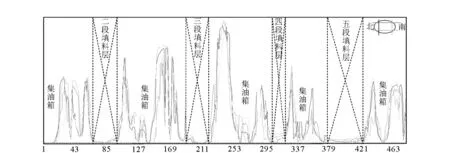

某常压装置进行扩能改造,处理能力由每年250万吨提高到350万吨,其中减压塔采用“微湿式”减压蒸馏技术,并使用了高效、高通量的规整填料来满足生产操作弹性、拔出率、产品质量等各项要求。装置改造后开工投产效果良好,但随着加工原油的性质变化,原料油中的酸值及硫含量不断升高,运行约2年后,发现减压塔蜡油收率下降,侧线油中铁含量较高,为了解塔内填料层的情况,于2006年1月对该塔进行了第一次扫描,扫描结果图谱示于图5。

图5扫描结果发现,该塔减二填料层整体完整,南边填料略有腐蚀减薄,减三填料层腐蚀严重,大部分填料已腐蚀掉,减四填料层整体完整,但上部填料有腐蚀减薄现象。为了解腐蚀趋势,重点对减二填料层进行监控。图6~图8为2006年3个不同时期的扫描图谱,从图谱中可以看出,减二填料层处于逐步腐蚀的过程,先是东边方向填料层由于腐蚀出现上下贯穿的空洞,然后是西北方向填料层中下部腐蚀,最后,整个填料出现腐蚀损坏。

填料层的腐蚀主要是环烷酸高温腐蚀,减三温度处于环烷酸腐蚀范围之内,所以减三最先开始腐蚀,当减三填料层腐蚀损坏后,腐蚀逐步上移至减二,导致减二填料的损坏。

图5 某减压塔中下部扫描图谱Fig.5 Scanning atlas of the middle and lower part of a vacuum tower

图6 2006年3月减二扫描密度分布图谱Fig.6 Scanning density distribution atlas at second line of vacuum tower,2006,3

图7 2006年6月减二扫描密度分布图谱Fig.7 Scanning density distribution atlas at second line of vacuum tower,2006,6

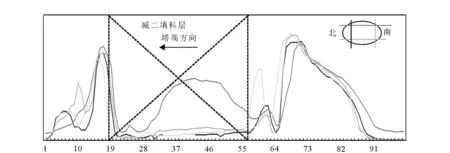

该塔于2006年10进行停工检修,密度分布图谱示于图8,对该塔进行腐蚀调查发现:减二段填料大面积腐蚀脱落,构件均匀腐蚀减薄,二线集油箱层升气孔壁及上盖板腐蚀减薄严重,部分焊逢裂开,底层沉积大量的填料碎片,见照片9和照片10;减三段填料几乎全部腐蚀脱落,构件均匀腐蚀减薄,三线集油箱层升气孔壁腐蚀减薄严重及上盖板全部腐蚀消失,底层沉积大量的填料碎片,见照片11和照片12;减四填料及内部构件基本保持完整,但均匀腐蚀减薄严重。该塔填料层的实际情况与检测结果基本吻合。

图8 2006年10月减二扫描密度分布图谱Fig.8 Scanning density distribution atlas at second line of vacuum tower,2006,10

图9 减二段填料腐蚀照片Fig.9 the corrosion photo of filler layer at second line of vacuum tower line of vacuum tower

图11 减三填料层腐蚀照片Fig.11 The corrosion photo of filler layer bottom at third line of vacuum tower

图10 减二集油箱腐蚀填料碎片Fig.10 corrosive filler shreds of the oil sump tank bottom at second

图12 减三集油箱底腐蚀填料碎片Fig.12 Corrosive filler shreds of the oil sump tankat third line of vacuum tower

案例2:

某350万吨/年常减压装置拟进行停工大检修,为了了解减压塔内填料的情况,以便做好备料准备工作,委托本公司对减压塔进行了一次扫描检测,扫描图谱如图13所示。通过对图谱的分析认为:该塔2、3、4段填料层比较完整,无明显损坏,5、6、7段填料层上部分存在腐蚀塌陷,其中6段填料腐蚀损坏最为严重。

检测后三个月,该塔进行了停工检修,调查时发现:5~7段填料层存在腐蚀塌陷故障,其中6段填料层损坏最为严重,图14和图15为填料腐蚀塌陷形貌。

案例3:

某石化公司350万吨/年常减压装置减压塔已运行20余年,近期对减压塔塔壁测厚发现,该塔塔壁局部腐蚀减薄严重,所测最薄处只剩3.5 mm,已严重影响减压塔的安全生产。为了确保减压塔的安全运行,拟对该塔腐蚀减薄的局部进行加强处理。为了进一步了解塔内填料层的状况,特委托本公司对该塔进行了一次扫描检测,以便根据检测结果,合理地制定临时检修方案。图16为该塔中下部的扫描图谱,通过对图谱的分析认为,该塔填料层比较完整,无明显损坏故障,因此,临时检修时对塔内填料无需处理。

图13 某减压塔中下填料层扫描密度分布图谱Fig.13 Scanning density distribution atlas of the middle and lower part of packing layer of a vacuum tower

图14 填料腐蚀塌陷形貌Fig.14 Morphology of corrosion collapse of filler

图15 填料腐蚀塌陷形貌Fig.15 Morphology of corrosion collapse of filler

图16 某减压塔中下填料层扫描密度分布图谱Fig.16 Scanning density distribution atlas of the middle and lower part of packing layer of a vacuum tower

3 结 语

γ射线扫描是一项用于塔类设备故障诊断的新技术[7-11],通过对部分减压塔的现场检测应用证明,该技术用于减压塔填料层的检测与评估是可行的,检测结果可作为减压塔工艺调整或检维修的依据。

为了减少干扰,减压塔扫描时最好将γ射线源与探头在塔壁两侧同时下放,但目前现场减压塔许多平台与塔壁外部保温层连在一起,往往使γ射线不能穿过,对减压塔局部检测造成一定影响,同时也增加了检测的难度,延长了检测作业的时间。如果减压塔在设计或现场施工时在有平台的地方预留部分检测孔(φ80 mm~φ100 mm),可大大缩短扫描检测时间,同时也避免受现场条件限制形成检测盲区,影响检测精度。

参考文献:

[1] 吴俊生,邵惠鹤.精馏设计、操作和控制[M].北京:中石化出版社,1997.

[2] 高同泰,高晓东.放射物质的安全管理[M].北京:原子能出版社,1993:10.

[3] 魏伟胜, 赵志学, 鲍晓军. 射线衰减法测量混相密度[J].过程工程学报, 2003,3(6):512-517.

Wei Weisheng,Zhao Zhixue,Bao Xiaojun. Measuring Mixed density by ray attenuation method [J]. The Chinese Journal of process engineering,2003,3(6):512-517(in Chinese).

[4] 魏伟胜,鲍晓军. 一种γ射线测试仪:中国,01115891.3[P],2004-11-3.

[5] 鲍晓军,颜祥富,魏伟胜,等.一种用于塔故障诊断工业扫描移动装置.中国,01115892.1[P].2004-9-22.

[6] 颜祥富,周丽纯.γ射线扫描技术用于炼油厂塔设备故障诊断及安全性研究[J].石油化工安全技术,2000,(2):1-4.

Yan Xiangfu,Zhou Lichun.γ-ray scanning technique used for oil refinery tower equipment fault diagnosis and its security research[J].Petrochemical safety technique,2000,(2):1-4(in Chinese).

[7] 吴湘丽,颜祥富.γ射线扫描技术在乙烯工业分馏塔故障诊断中的应用[J].石油化工设备技术,2010,31(2):61-63.

Wu Xiangli,Yan Xiangfu. γ-ray scanning technique used for ethylene industrial fractionating tower fault diagnosis[J]. Petrochemical equipment technology ,2010,31(2):61-63(in Chinese).

[8] Wang Z,Afacan A ,Nandakumar K,et al.Porosity distribution in random packed columns by gamma ray tomography[J].Chem Eng prog, 2001,40(3):209-219.

[9] Bowman JD.Troubleshoot towers with radiosotopes[J].Chem Eng Prog,1993,89(9):34-41.

[10] Boyer C,Fanget B.Measurement of liquid flow distribution in trick bed reactor of large diameter with a new gamma ray tomography[J].Chem Eng Sci,2002,57(7);1 079-1 089.

[11] Patel AK,Waje SS,Thorat BN ,et al.Tomographic disgnosis of gas maldistribution in gas solid fluidized beds[J].Powder technology,2008,185(3):239-250.