一种改进的差压热耦合精馏流程

张吕鸿,刘建宾,李鑫钢,2,姜 斌,2,李 洪,2

(1.天津大学 化工学院,天津300072;2.天津大学 精馏技术国家工程研究中心,天津300072)

精馏作为化工行业应用最广泛和能耗最大的分离操作之一[1],得到了广泛而深入的研究,各种新型 精 馏 工 艺 相 继 问 世[2-6]。 差 压 热 耦 合 精 馏(PSTCD)是一种新型的高效节能的精馏技术[7],相比传统精馏(CDiC)工艺具有较高的节能效率[8]。针对差压热耦合的相关特点,为进一步深入研究其节能性能并改进其节能效果,增加热量耦合度,更多地利用体系内剩余热量,笔者提出了一种改进的差压热耦合精馏节能工艺。以甲基环戊烷/苯二元物系为例,采用SIMSCI PRO/II模拟软件模拟所提出的改进差压热耦合流程,并与原差压热耦合流程对比;采用标准煤能耗折算方法[9]进行计算,与原流程的节能效率进行对比,并分析其节能原因;提出了差压热耦合精馏的一般通用流程,以期对差压热耦合的后续研究提供系统的指导与支持。

1 差压热耦合精馏技术及其节能原理

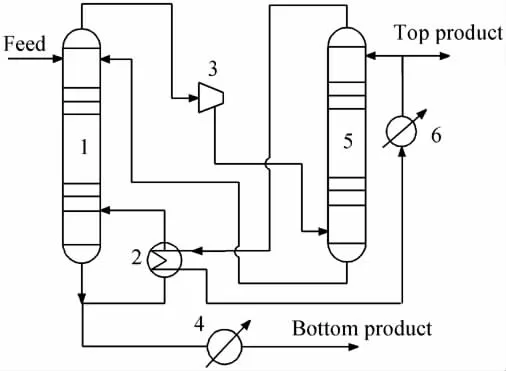

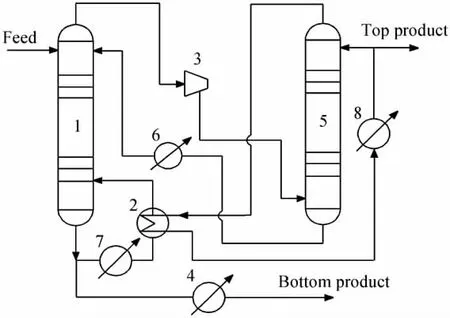

图1为现有的差压热耦合精馏流程图。差压热耦合精馏技术是将常规精馏塔分割为2个压力不同的塔,保持总理论板数不变。分割后的高压塔与原精馏塔压力相同或适当加压,另一塔降压操作;调节低压塔的压力,使高压塔顶气体作为低压塔釜的热源,从而实现热量的耦合和匹配,实现节能[7];两塔之间通过压缩机实现压力匹配。由于两塔为变压操作,当低压塔降压后,塔内分离物系的相对挥发度增加,使得分离更加容易,回流比随之降低[10-11],塔内上升气相量和下降液相量降低,塔釜所需热量下降,因此高压塔顶的气相量应大于低压塔釜的液相量,两塔间在保证一定压差下,前者可以为后者提供足够的热量,从而实现两塔热量的耦合与流程的完整。

图1 现有的差压热耦合精馏(PSTCD)流程图Fig.1 Flow diagram of existing PSTCD

2 改进的差压热耦合精馏技术

现有的差压热耦合精馏流程虽有较高的分离和节能效果[7],但仍有待改进以进一步提高节能效率。主要表现为,在保证进料、产品、温度和压力等操作条件不变情况下,固定主换热器的热负荷,由于高压塔顶气体的热量在加热低压塔釜后仍有剩余,而原流程又不能改变主换热器负荷,因而不能进一步利用这部分剩余热量以提高节能效率。

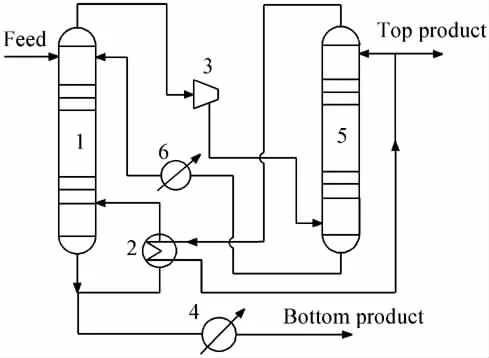

改进的差压热耦合精馏流程如图2所示。与原流程相比,在高压塔釜出料口设置中间冷却器,将物料冷却到某一温度后再进入低压塔,使高压塔顶气体在经过主换热器后直接可达到与原流程进塔时相同的状态,直接进入高压塔顶,从而省略后冷器。

图2 改进的差压热耦合精馏(PSTCD)流程图Fig.2 Flow diagram of improved PSTCD

设置中间冷却器的目的在于,由于该物料在塔顶液相进料,有回流液的作用,可以降低该物料温度,减少与塔内物料的换热,促进塔内传质;该流股温度降低后,必将增加低压塔釜再沸器负荷,也就增加了主换热器换热量,从而更多地利用了高压塔顶气体的热量,耦合作用加强,相当于减少了外加冷却器的负荷,节省了能量。此外,由于高压塔釜液体出料接近泡点,若直接进入低压塔内会较易气化,从而加大压缩机负荷,增加了能耗。将高压塔液体出料冷却后再引入低压塔内,其气化率会降低,也就减少了低压塔顶气相量,从而减小了压缩机功率,降低了整个流程的能耗。

3 改进的差压热耦合精馏流程的模拟计算

3.1 模拟计算基础

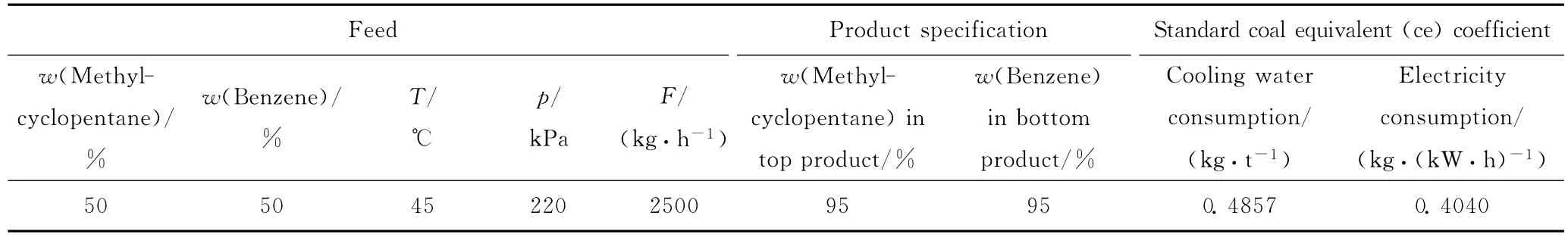

以甲基环戊烷与苯质量比为1的二元物系为进料,进料流量为2500kg/h、塔顶采用泡点回流时,可得到质量分数95%的甲基环戊烷产品,塔釜可得到质量分数95%的苯产品。以标准煤折算系数[9]作为能耗比较基准,即将所有能耗(包括压缩机电耗、冷却器冷却水消耗)折算为标准煤消耗量计算节能效率。改进的差压热耦合精馏工艺的进料条件、产品信息及折算系数列于表1。

表1 改进的PSTCD工艺的进料条件、产品数据及标准煤(CE)折算系数Table 1 Basic data of feed condition,product and coal equivalent(CE)conversion coefficients for improved PSTCD

3.2 模拟结果与讨论

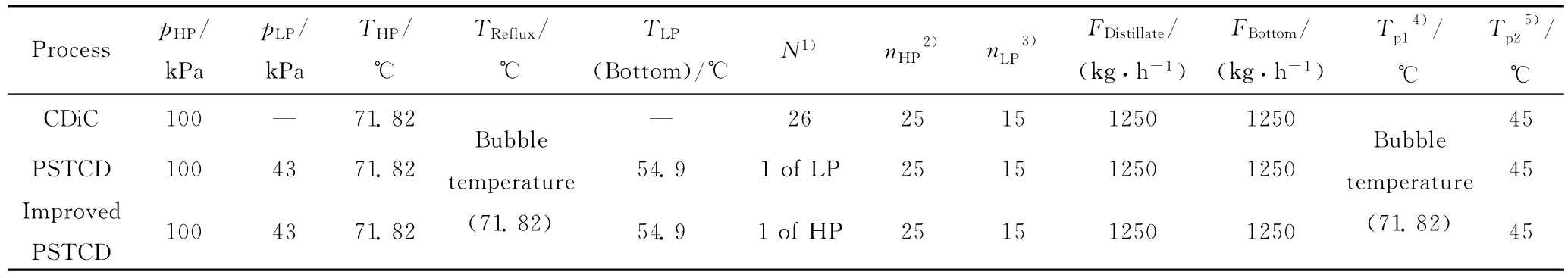

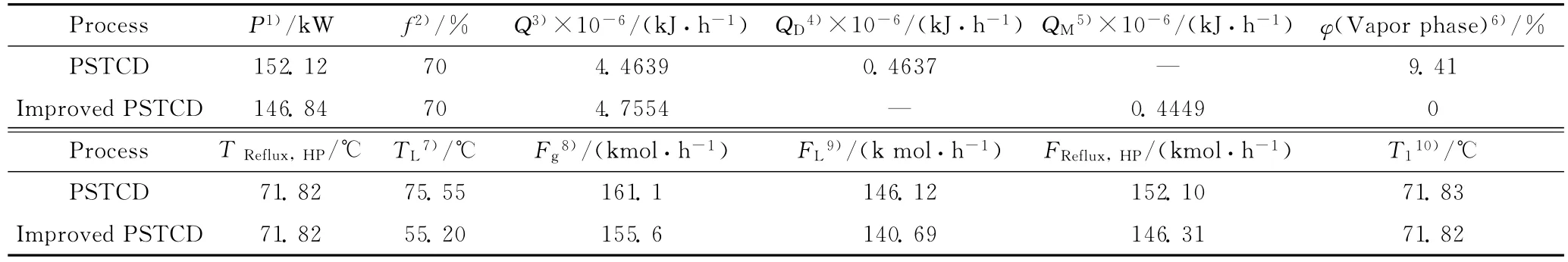

根据上述分离条件,首先对以甲基环戊烷/苯二元物系为进料的传统单塔精馏(CDiC)流程进行模拟,确定最优进料位置,得到能耗最低的优化传统单塔精馏流程,然后以此为基础,进行现有差压热耦合精馏(PSTCD)和改进差压热耦合精馏(Improved PSTCD)的模拟。表2列出了 CDiC、PSTCD与Improved PSTCD 3种流程分离甲基环戊烷/苯二元物系的操作条件。表3列出了PSTCD和Improved PSTCD流程的主要模拟结果。

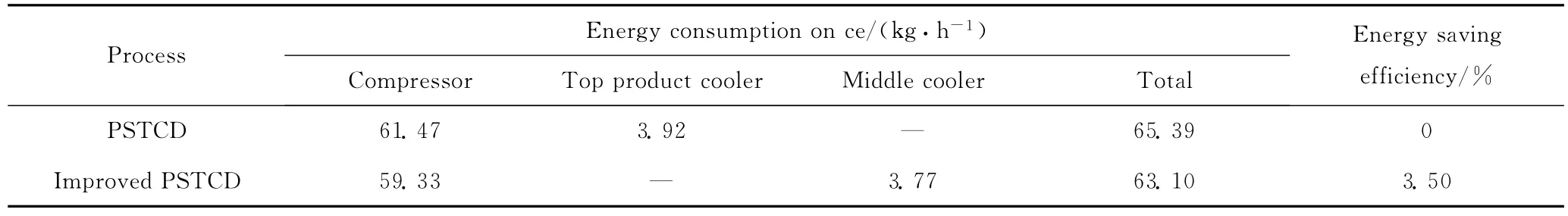

根据模拟结果,使用表1中的标准煤折算系数,将2种差压热耦合精馏流程的标准煤能耗进行比较,得出了改进流程的节能效率,计算结果见表4。

表2 传统单塔精馏(CDiC)、现有差压热耦合精馏(PSTCD)与改进差压热耦合精馏流程的操作参数Table 2 Operating parameters of(CDiC),PSTCD and improved PSTCD

表3 改进前后差压热耦合精馏的模拟结果Table 3 Simulation results of PSTCD before and after improved

表4 改进前后差压热耦合精馏流程的标准煤能耗Table 4 The ce energy consumption of PSTCD before and after improved

由表3和表4可知,使用改进的差压热耦合精馏流程后,由于中间冷却器的引入,低压塔需要的热量增加,主换热器的热负荷增加,因而高压塔顶热量可以更多地被利用。原差压热耦合精馏流程的高压塔顶热量大于低压塔釜加热量,高压塔顶气体在主换热器被加热后,仍为气、液两相,故需要进一步后冷才能冷却到泡点,然后回流并作为塔顶产品。改进流程由于引入中间冷却器,高压塔顶气相在加热低压塔釜后刚好达到泡点,无需后冷,直接回流和产出塔顶产品。同时,由于热量耦合程度增加,热量利用更加充分,使高压塔和低压塔内气、液负荷降低,低压塔顶进入压缩机气体量减小,高压塔釜进入低压塔顶液体量也减少,降低了压缩机和中间冷却器负荷,从而进一步减少了能耗,提高了节能效率。模拟结果显示,以甲基环戊烷/苯二元物系为例,相比原有差压热耦合精馏流程,改进的差压热耦合精馏具有更高的热量耦合程度,节能效果更好,节能效率达3.50%。

3.3 改进的差压热耦合精馏流程过程能耗分析

3.3.1 中间冷却器出口温度对能耗的影响

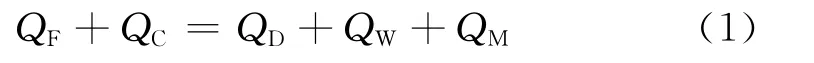

式(1)为改进的差压热耦合精馏流程的体系热量衡算式,为简化计算,不包含产品冷却器,各热量以绝对值计。

式(1)中,QF、QD、QW分别为进料、高压塔顶产品、低压塔釜产品的热量,kJ/h;QM、QC分别为中间冷却器负荷和压缩机做功,kJ/h。

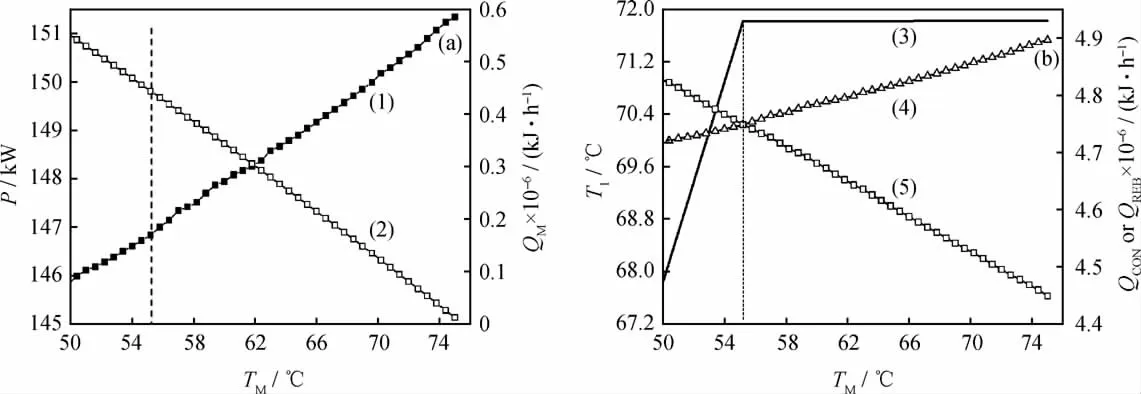

为深入分析中间冷却器负荷对差压热耦合精馏流程的影响,在改进的差压热耦合精馏流程的模拟中,对中间冷却器负荷进行灵敏度分析,考察中间冷却器出口温度(TM)(等效于中间冷却器负荷)对压缩机功率(P)、中间冷却器负荷(QM)、高压塔顶气体经过主换热器后温度(T1)、高压塔顶所需冷凝量(QCON)以及低压塔釜所需加热量(QREB)的影响,模拟结果示于图3。

图3 改进的差压热耦合精馏流程中压缩机功率(P)、中间冷却器负荷(QM)、高压塔顶气体经过主换热器后温度(T1)、高压塔顶所需冷凝量(QCON)以及低压塔釜所需加热量(QREB)随中间冷却器出口温度(TM)的变化Fig.3 The compressor power(P),middle cooler duty(QM),temperature of HP top after main heat exchanger(T1),HP top condenser duty(QCON)and LP bottom reboiler duty(QREB )vs middle cooler outlet temperature(TM)in improved PSTCD

由图3可知,随着TM的增加,QM逐渐减小,P逐渐增加,QREB逐渐下降,QCON逐渐上升,导致高压塔顶气体经过主换热器换热后剩余热量逐渐增大,热耦合程度减弱。当TM为55.2℃时,低压塔釜再沸器加热量与高压塔顶冷凝器冷却量恰好相等,主换热器负荷最大,即热耦合程度达到最大。若TM低于此温度,则QCON减少,QREB增加,在维持泡点回流前提下,高压塔顶气体热量不足以加热低压塔釜,需要外部加热装置,否则,只能以降低冷凝温度、过冷回流为代价。换言之,在规定的操作条件下不能满足低压塔釜加热要求;反之,则需要增加后冷装置,正是传统差压热耦合精馏的情况。当TM为55.2℃时,T1恰为71.82℃,即是高压塔顶气体的泡点;若TM降低,高压塔顶气体开始过冷,若TM升高,则高压塔顶气体开始出现气、液两相,这正与QCON和QREB的变化情况吻合。综上所述,对于改进的差压热耦合精馏流程,TM=55.2℃是高压塔顶气相和低压塔釜实现完全热耦合的唯一温度。

综上所述,对于改进的差压热耦合精馏流程,在给定的分离条件下,当进料条件和产品要求不变时,若满足两塔间热量恰好完全耦合,即高压塔顶气体的热量恰能在满足低压塔釜需要热量后达到泡点而返塔,则中间冷却器负荷有唯一确定的值。换言之,中间冷却器负荷随进料和产品变化而变化,从而使总能耗发生变化。

3.3.2 进料温度对能耗的影响

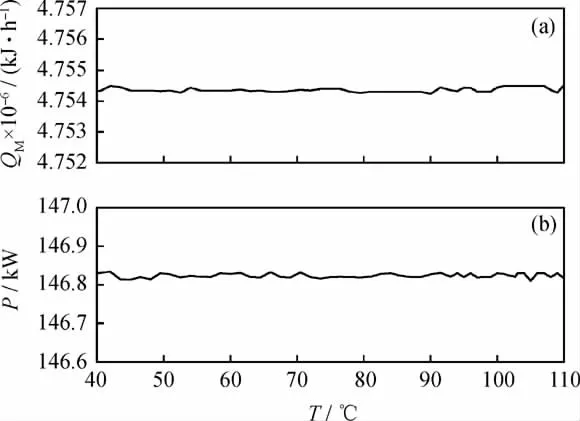

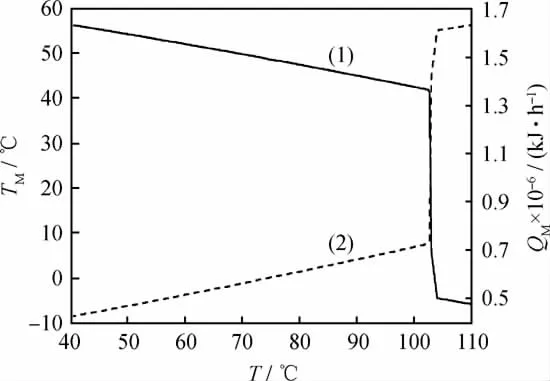

图4为改进的差压热耦合精馏流程中,主换热器负荷(Q)与压缩机功率(P)随进料温度(T)的变化。图5为高压塔釜液体在经过中间冷却器后的出口温度(TM)和中间冷却器负荷(QM)随进料温度(T)的变化。由图4和图5可知,在改进的差压热耦合精馏流程中,当T发生变化时,低压塔釜需热量减少,通过调节QM,使整个系统达到之前的操作条件,塔内温度、压力、气液流率、回流条件皆不变,故此P与Q基本不变,热耦合量不变,只是QM增加,高压塔釜液体进入低压塔温度降低。图5中T为102.66℃时,为进料泡点,大于此温度,进料即出现气相,由于其相变焓远大于显热,故此带入低压塔内热量剧增,QM也随之剧增。

图4 改进的差压热耦合流程中主换热器负荷(Q)与压缩机功率(P)随进料温度(T)的变化Fig.4 The main exchanger duty(Q)and compressor power(P)vs feed temperature(T)in the improved PSTCD

图5 改进的差压热耦合流程中中间冷却器负荷(QM)及出口温度(TM)随进料温度(T)的变化Fig.5 The middle cooler duty(QM)and output temperature(TM)vs feed temperature(T)in the improved PSTCD

综上所述,对于改进的差压热耦合精馏流程,T升高会使QM加大,从而使总能耗增加。根据热量衡算式(1),当T改变时,因为QC、QD、QW均不变,故中间冷却器能耗变化量在数值上等于进料中热焓变化量(即|△QM|=|△QF|)。由此,在保证除进料温度外的进料和产品条件以及其他操作条件不变情况下,进料温度变化引起的系统总能耗变化△QT由式(2)表示。

4 差压热耦合精馏的通用流程

在给定分离条件下,改进的热耦合精馏流程具有唯一固定的中间冷却器负荷和压缩机功率。差压热耦合精馏的通用流程如图6所示。图6中,辅助再沸器和辅助冷凝器用来调节热量的剩余与不足,中间冷却器为关键单元,通过调节其冷却负荷可以调节整个流程的操作情况。

以中间冷却器的调节为基础,差压热耦合精馏的通用流程可以分为3种运行情况。

(1)当中间冷却器热负荷|QM|为某一值QM0(本例中,QM0=0.4449×106kJ/h),使QREB=QCON时,则辅助再沸器和辅助冷凝器的负荷皆为0,此时即为笔者所提出的改进的差压热耦合精馏流程,热耦合程度最大,节能效率最高。

图6 差压热耦合精馏的通用流程Fig.6 General flow diagram of PSTCD

(2)减小中间冷却器负荷,使得|QM|下降,则低压塔釜再沸器需热量下降,此时QCON>QREB,高压塔顶气体热量经过主换热器后出现剩余,辅助冷凝器负荷逐渐增加,热耦合量也逐渐减小。随着中间冷却器负荷减小至0,辅助冷凝器负荷达到最大,辅助再沸器负荷一直为0,此时即为传统差压热耦合精馏流程。

(3)在QM0的基础上增加|QM|的值,则低压塔釜再沸器所需热量上升,使得QREB>QCON,此时高压塔顶气体热量不足以加热低压塔釜,两塔间热耦合量减少,需要辅助再沸器提供热量,此为第3种情况。

5 结 论

(1)以甲基环戊烷/苯二元物系为例,在给定的分离条件下对改进前后的差压热耦合精馏流程进行模拟,采用标准煤折算方法对其总能耗进行比较,结果显示改进流程节能效果比原差压热耦合流程更好,节能效率达3.50%。

(2)通过对改进流程的热量衡算,明确其总能耗的影响因素,并得到了进料温度变化时其总能耗变化的计算公式。

(3)提出了通用的差压热耦合精馏流程,通过设置辅助再沸器、辅助冷凝器和中间冷却器可将差压热耦合精馏分为3种可能的典型操作状态。

[1]HUMPHREY J L, SIEBERT A F. Separation technologies:An opportunity for energy savings[J].Chem Eng Prog(United States),1992,88(3):32-42.

[2]WRIGHT R O.Fractionation apparatus:US,2471134[P].1949-05-24.

[3]FRESHWATER D C. The heat pump in multicomponent distillation[J].Trans Inst Chem Eng,1961,(6):388-391.

[4]PETLYUK F B,PLATONOY V M,SLAVINSKII D M.Thermodynamically optimal method for separating multicomponent mixtures[J].Int Chem Eng,1965,5(3):555-561.

[5]SMITH R.Chemical Process Design[M].New York:McGraw-Hill,1995:231-245.

[6]NAKAIWA M,HUANG K,ENDO A,et al.Internally heat-integrated distillation columns: A review [J].Chemical Engineering Research and Design,2003,81(1):162-177.

[7]李洪,李鑫钢,罗铭芳.差压热耦合蒸馏节能技术[J].化工进展,2008,27(7):1125-1128.(LI Hong,LI Xingang,LUO Mingfang.Different pressure thermally coupled distillation technology for energy saving[J].Chem Ind Eng Prog,2008,27(7):1125-1128.)

[8]李春妍,张吕鸿,潘旭明.差压热集成技术在高纯戊烷生产中的应用[J].石油学报(石油加工),2011,27(2):308-312.(LI Chunyan, ZHANG Lühong, PAN Xuming.Application of differential pressure thermally coupled distillation technology in high-purity pentane[J]. Acta Petrolei Sinica (Petroleum Processing Section),2011,27(2):308-312.)

[9]GB/T 2589-2008,综合能耗计算通则[S].

[10]陈砺,张宁安.操作压力与精馏节能[J].节能,1996,(2):25-27.(CHEN Li,ZHANG Ningan.Operation pressure and distillation energy saving[J].Energy Conservation,1996,(2):25-27.)

[11]刘兴高.精馏过程的建模优化与控制[M].北京:科学出版社,2007:5-10.