高通量MOR型分子筛膜的制备及在乙酸酯化反应中的应用

周荣飞,张 朋,安顺永,张友军,聂 静,陈祥树

(江西师范大学 化学化工学院 江西省无机膜材料工程技术研究中心,江西 南昌330022)

将反应和膜分离过程耦合的膜反应器不仅可提高产品收率,而且可降低设备的投资和生产能耗。分子筛孔径在0.3~1nm范围,且大小均一,将分子筛膜应用到可逆缩合有机反应中,可脱除副产物小分子(如酯化反应中脱除水),提高反应转化率,同时比有机膜具有更高的通量和高的化学稳定性[1-3]。已有一些研究者将T型和NaA型分子筛膜反应器应用于酯化反应。如Tanaka等[4-5]用T型分子筛膜的渗透汽化(Pervaporation,PV)和蒸汽渗透(Vapor permeation,VP)反应器分别用于合成乙酸乙酯[4]和乳酸乙酯[5];周汉等[6]将 T 型分子筛膜应用于乙酸和正丁醇的酯化反应体系;Jafar等[7]将NaA型分子筛膜的蒸汽渗透反应器应用于乳酸与乙醇的酯化反应。上述的 T 型[4-6]和 NaA[7]型分子筛膜反应器均打破了传统反应器中酯化反应的平衡转化率,然而NaA型分子筛膜的晶体硅铝摩尔比较低(n(Si)/n(Al)=1),容易在酸性的酯化反应中因骨架脱铝而不稳定。MOR型分子筛膜(n(Si)/n(Al)为5~10)具有较强的耐酸性[8-10],然而,其渗透通量普通 较 低[8-14]。 相 比 Casado等[8-13]制 备 的 MOR 型分子筛膜,笔者[14]之前制备的MOR型分子筛膜具有更高的渗透通量,在348K、水和乙醇质量比为10/90的溶液中的渗透通量为0.67kg/(m2·h),分离因子为610。然而此渗透通量仅为T型分子筛膜[4]的2/3,NaA 型分子筛膜[15]的1/3。制备高通量MOR型分子筛膜是将其应用于高效膜反应器的前提。乙酸与乙醇的酯化反应适用于考察MOR型分子筛膜对酯化反应的普适性及反应动力学。

笔者采用含氟体系制备了高通量的MOR型分子筛膜,并将高通量MOR型分子筛膜应用到以固体超强酸Zr(SO4)2/H-β为催化剂的乙酸与乙醇的酯化反应中,考察了渗透汽化过程、反应温度和催化剂用量对反应过程的影响,同时考察了MOR型分子筛膜在酯化反应中的稳定性,并建立膜反应过程动力学模型。

1 实验部分

1.1 材料与仪器

醋酸,分析纯,天津永大试剂厂产品;乙醇,分析纯,天津福晨试剂有限公司产品;硫酸锆,分析纯,天津化学试剂研究所产品;盐酸,分析纯,国药集团产品;硅溶胶,ST-S,30%质量分数,日本Nissan Chemical Co.产品;氢氧化铝,分析纯,日本Wako产品;氢氧化钠,分析纯,天津恒兴化学有限公司产品;氟化铵,美国Aldrich公司产品;H-β分子筛,南开大学催化剂厂产品;去离子水,自制,电阻大于17MΩ;多孔莫来石管,平均孔径为1.3μm,外径为12mm,壁厚为1.5mm,日本Nikkato公司产品;丝光沸石晶种,HSZ-690HOA,n(Si)/n(Al)=5.1,Tosoh公司产品。

岛津(苏州)有限公司GC-2014C型气相色谱仪;德国布鲁克公司D8ADVANCE型X射线衍射仪(XRD);荷兰FEI公司Qanta 200F型扫描电子显微镜(SEM);电子微量天平(精度为0.1mg);湖南湘仪科技有限公司H-2050R型离心机。

1.2 分子筛膜与催化剂的制备

1.2.1 高通量含氟MOR型分子筛膜(膜厚5~10μm)的制备

将10cm长的多孔莫来石管用SiC砂纸打磨、超声波清洗、烘干后,涂敷薄层丝光沸石晶种。将硅溶胶、氢氧化铝、氢氧化钠、氟化铵和去离子水按n(Na2O)∶n(Al2O3)∶n(SiO2)∶n(H2O)∶n(NH4F)=0.25∶0.067∶1∶35∶0.1的比例混合,并剧烈搅拌5h,形成硅铝溶胶。将300mL硅铝溶胶置于不锈钢反应釜中,并将涂有晶种的支撑体竖直放入反应釜中,在443K的鼓风烘箱中晶化18h。晶化完成后取出,清洗、干燥后备用。

1.2.2 Zr(SO4)2/H-β负载型固体酸催化剂的制备

将5g H-β分子筛置于100mL 1mol/L的盐酸水溶液中,加热到323K并搅拌4h,过滤、去离子水清洗至中性,干燥后重复酸洗步骤1次。2次清洗和干燥后的H-β分子筛的质量约为4.5g。酸洗后的H-β分子筛在823K下焙烧6h,冷却至室温,升温和降温速率为5K/min。另取15g硫酸锆加入100g超纯水,常温搅拌至澄清,将酸洗和焙烧后的分子筛研磨后加入其中,搅拌24h,然后离心、烘干,823K焙烧12h,研磨后即得到Zr(SO4)2/H-β催化剂。

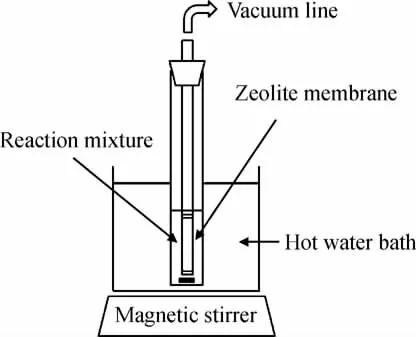

1.3 膜反应器酯化反应流程

在自建膜反应器装置中进行酯化反应,其流程如图1所示。细长管式反应器置于恒温水浴中,其高出水槽液面部分的长度约为50cm,通过空气冷凝可将蒸汽冷凝并回流到反应体系中,减少蒸发损失。10cm长、有效面积约为20cm2的分子筛膜管与中空石英管通过乳胶管相连,外膜接触反应溶液,在反应过程连续抽出副产物水,蒸汽通过连接管在抽真空作用下进入液氮浴的冷阱中冷凝。

将乙醇和乙酸按n(Ethanol)/n(Acetic acid)为1.5或3.0的比例加入细长管式反应器中,反应液体积约为30mL,再添加适量的Zr(SO4)2/H-β负载型固体酸催化剂,采用磁力搅拌器保持溶液搅拌均匀,保持反应温度在323~363K。每隔1h分别对反应溶液和冷阱中的渗透液取样,采用气相色谱仪分析其组成。在研究膜反应器重复性时,每次间歇反应均使用新鲜催化剂。不加膜的普通酯化反应与膜反应采用相同的反应装置,且采用相同的反应条件,仅不插入膜管。

图1 乙酸和乙醇酯化反应的分子筛膜反应器示意图Fig.1 Schematic diagram of zeolite membrane reactor for the esterification of acetic acid with ethanol

1.4 分子筛膜和催化剂的结构表征

采用X射线粉末衍射仪表征分子筛膜和催化剂在反应前后的晶相,CuKα辐射,石墨单色器,管电压40kV,管电流120mA。采用扫描电子显微镜观测分子筛膜的晶体形貌。

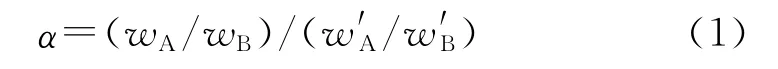

1.5 膜渗透汽化性能测试

采用水-乙醇混合物测定参与反应前后分子筛膜的渗透汽化性能[11]。渗透的蒸汽通过液氮冷却的冷阱收集。采用气相色谱仪分析进料侧和渗透侧的物料组成。由渗透通量和分离系数评价分子筛膜的渗透汽化性能。渗透通量Q为单位时间单位膜面积内透过膜的物质总质量,kg/(m2·h)。分离系数α由式(1)计算。

式(1)中,w′A和wA、w′B和wB分别为水、乙醇在进料侧和渗透侧料液中的质量分数,%。

2 结果与讨论

2.1 MOR型分子筛膜物化性能和渗透汽化性能

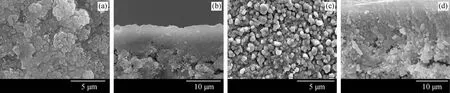

2.1.1 物化性能

图2为含氟条件下合成的MOR分子筛膜及其参与8次酯化反应后的表面和断面SEM照片。由图2可以看出,参与8次酯化反应后的MOR分子筛膜的表面仍呈球形MOR型晶体,膜层厚度无明显变化,表明晶体层无明显破坏。与不含氟条件下合成的MOR分子筛膜[11]比较,含氟条件下合成膜的表面晶体层晶体尺寸更小,膜层更薄。

图2 含氟条件下制备的MOR分子筛膜及其参与8次酯化反应后的表面和断面SEM照片Fig.2 SEM images of surface and cross-section of MOR membrane as-synthesized in fluoride media and after eight reaction runs

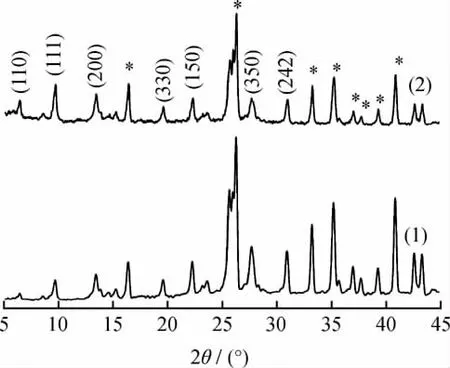

图3为含氟条件下合成的MOR分子筛膜及其参与8次酯化反应后的XRD谱。从图3可看出,含氟条件下合成的分子筛膜具有MOR型分子筛晶体特征衍射峰,无支撑体外的其他晶体的特征衍射峰,表明其为纯的MOR型分子筛膜;参与8次酯化反应后膜层仍保持明显的MOR型分子筛晶体特征衍射峰,进一步表明所考察的酯化反应酸性体系没有明显破坏膜层晶体结构。

图3 含氟条件下制备的MOR分子筛膜及其参与8次酯化反应后的XRD谱Fig.3 XRD patterns of membrane as-synthesized in fluoride media and after eight reaction runs

2.1.2 渗透汽化性能

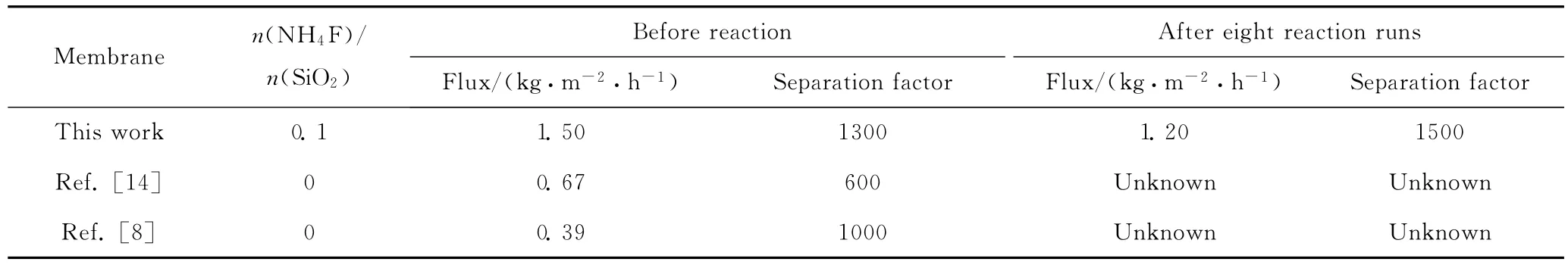

含氟体系制备的MOR分子筛膜的渗透汽化性能结果列于表1。由表1看到,含氟体系合成的MOR分子筛膜的渗透通量较无氟条件下合成的MOR分子筛膜[14]的渗透通量高出了1.4倍,分离因子也有较大幅度提高。参与8次酯化反应后的分子筛膜的渗透通量略有下降,而分离因子有所提高,这可能是少量反应物吸附在晶体层中所致。这一结果同样表明,合成的MOR分子筛膜在乙酸乙酯反应体系中具有较好的酸稳定性。

2.2 合成的Zr(SO4)2/H-β催化剂的物化性质

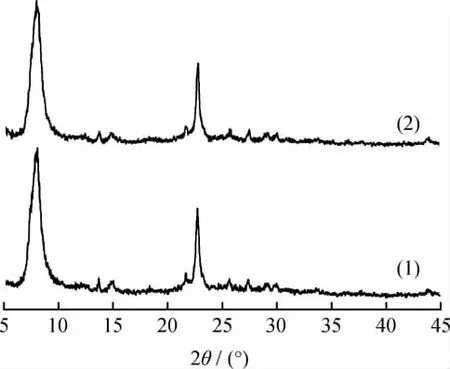

图4为 H-β分子筛和 Zr(SO4)2/H-β催化剂的XRD谱。从图4可以看出,Zr(SO4)2/H-β 与 H-β分子筛的XRD谱非常相似,没有检测到硫酸锆晶体的特征衍射峰,表明在负载过程中载体H-β分子筛的晶体结构未被破坏,同时负载组分硫酸锆没有明显团聚,分散均匀。通过称重法测得硫酸锆的负载率为2%。与 H-β分子筛相比,Zr(SO4)2/H-β催化剂在2θ为8°、23°处的特征衍射峰略有降低,这可能是由于锆的化合物进入H-β的微孔中所致[16]。

表1 MOR分子筛膜渗透汽化性能Table 1 PV performance of MOR membranes

图4 合成的Zr(SO4)2/H-β催化剂和 H-β分子筛的 XRD谱Fig.4 XRD patterns of H-βsupport and Zr(SO4)2/H-βcatalyst

2.3 乙酸酯化反应动力学模型及其实验验证

2.3.1 反应动力学模型

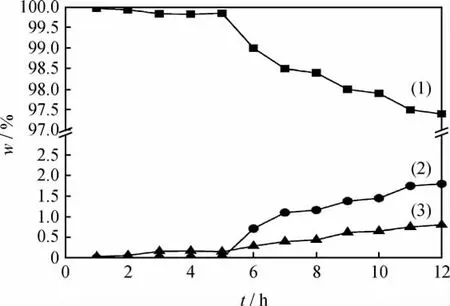

图5为所制备的 MOR分子筛膜用于Zr(SO4)2/H-β催化的乙酸与乙醇酯化反应时渗透物的组成随反应时间的变化。由图5看到,在反应的12h内,渗透物中未检测到乙酸,且整个反应过程渗透物中水质量分数均在97%以上,12h的累计水质量分数大于98.7%。

基于本实验结果(见图5)和文献[2-7]结果,在建立MOR分子筛膜反应器内酯化反应动力学模型前作如下假定:(1)反应为2级反应;(2)没有副反应发生;(3)渗透物视为质量分数100%的水。

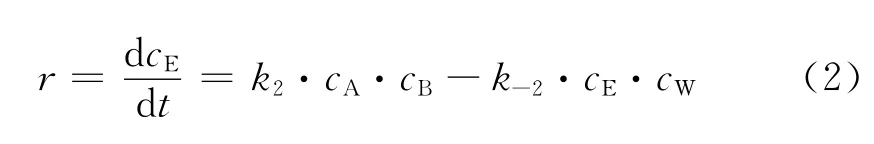

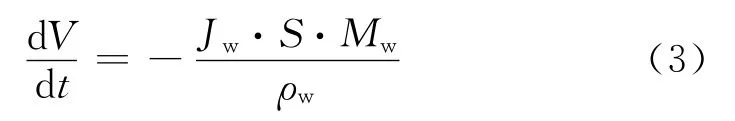

该酯化反应为固-液相催化反应,但是由于分子筛的比表面积较大,因此笔者认为该反应为拟均相催化反应,式(2)为乙酸乙酯的生成速率表达式。

图5 所制备的 MOR分子筛膜用于Zr(SO4)2/H-β催化乙酸和乙醇酯化反应时渗透物各组分质量分数(w)随反应时间(t)的变化Fig.5 Mass fraction(w)of each component in permeate vs reaction time(t)in esterification of acetic acid with ethanol catalyzed by Zr(SO4)2/H-βand separated by MOR membrane

式(2)中,cA、cB、cE和cW分别为反应中酸、醇、酯和水的摩尔浓度,mol/L;k2和k-2分别是酯化反应的正向和逆向反应速率常数,L/(mol·min)。

反应体系的体积随时间的变化由式(3)表示。

式(3)中,V 为反应体系的总体积,L;JW为水透过分子筛膜的即时摩尔通量,mol/(m2·h);S为分子筛膜的有效膜面积,m2;Mw为水的摩尔质量,kg/mol;ρw为水的密度,kg/L。

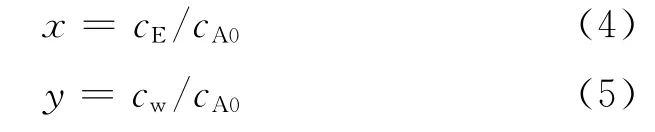

设x为该酯化反应在任意时刻乙酸的转化率;y为任意时刻cW与cA0的比(cA0为反应前乙酸的摩尔浓度,mol/L),以此表示反应体系的水含量,如式(4)和式(5)所示。

水透过分子筛膜的即时摩尔通量JW同体系中即时水浓度几乎呈线性关系,如式(6)所示。

式(6)中,ω为分子筛膜对水的渗透系数,m/h。

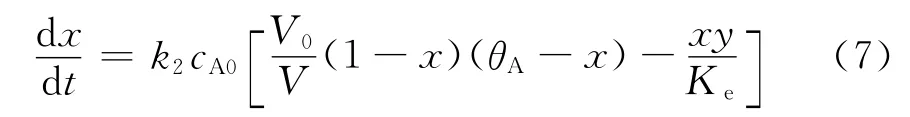

由式(2)和(3)可得酯化反应的乙酸转化率随时间的变化,见式(7)。

式(7)中,θA为乙醇与乙酸的初始浓度比;V0为反应体系的初始体积,L;Ke为酯化反应的平衡常数,Ke=k2/k-2。

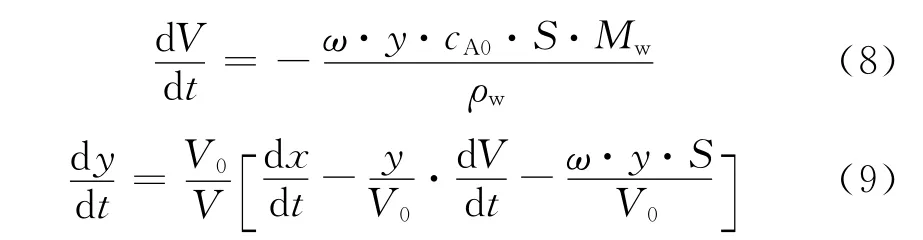

将式(5)、(6)代入式(2)和(3)中,可得反应物的总体积随时间的变化率,以及反应体系中的水含量随时间的变化率,见式(8)和式(9)。

采用牛顿迭代法求解所构成的非线性方程组,可以得出不同时刻的x和y值,并与实验值比较,以验证该动力学模型。对于不采用MOR分子筛膜的酯化反应,由于假定其与膜反应器内的反应一样为2级反应,因此可以用式(2)作为其反应动力学模型。

2.3.2 动力学模型与实验数据的对比

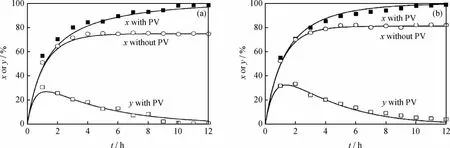

图6显示了n(Ethanol)/n(Acetic acid)分别为1.5和3.0时MOR分子筛膜反应器内乙酸与乙醇酯化反应与普通酯化反应的x和y值随反应时间的变化与由动力学模型得到的模拟数据的对比。由图6可知,在n(Ethanol)/n(Acetic acid)为1.5和3.0时,模型计算结果与实验数据高度吻合,表明在膜反应器中进行的酯化反应为2级反应;反应12h后酯化反应完全,体系中的乙酸几乎完全转化,远高于平衡转化率。与n(Ethanol)/n(Acetic acid)=3.0(普通反应通常使用此醇酸比)相比,n(Ethanol)/n(Acetic acid)=1.5时普通反应的平衡转化率较低,而在膜反应中,由于水被膜组件连续脱除,反应持续向正方向移动,因此在反应进行12h后乙酸几乎完全转化。这表明在膜反应中不必大幅提高醇的加入量,也可以实现高的转化率,节约反应原料和分离成本。由图6还可知,反应体系中水含量在酯化反应进行1h内迅速增加,然后随着反应的进行缓慢降低,这表明尽管使用的膜具有较高的渗透通量,膜反应器中膜分离仍为膜反应器效率的控制步骤。增加膜面积和提高膜通量能进一步提高膜分离的效率。

图6 MOR分子筛膜反应器内和普通的乙酸酯化反应乙酸转化率(x)和水含量(y)随反应时间(t)的变化与动力学模型得到的模拟数据的对比Fig.6 The comparison of conversion rate(x)of acetic acid and water content(y)vs reaction time(t)in esterification of acetic acid with and without PV with analog data from kinetics model

2.4 乙酸和乙醇酯化反应的影响因素

2.4.1 催化剂用量对乙酸转化率的影响

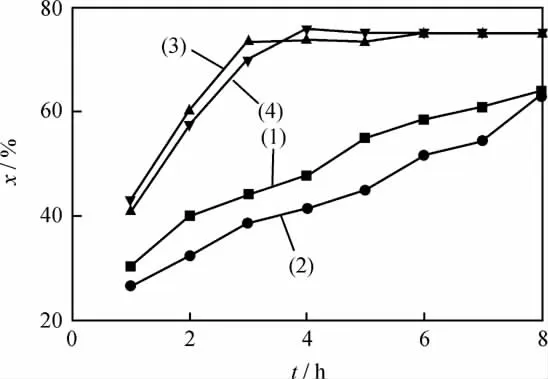

图7显示了在未加膜的乙酸和乙醇酯化反应中催化剂用量对乙酸转化率的影响。由图7看到,未负载Zr(SO4)2的 H-β分子筛对该酯化反应具有一定的催化活性,反应8h后乙酸的转化率为61%;在相同催化剂用量的情况下,Zr(SO4)2/H-β催化剂对该反应具有更高的催化活性,乙酸转化率更高。m(Zr(SO4)2/H-β)/m(Ethanol)由0.10增至0.15时,乙酸转化率增加不明显。考虑到催化剂成本等问题,m(Zr(SO4)2/H-β)/m(Ethanol)为0.10较适宜。

图7 不同催化剂用量下乙酸酯化反应乙酸转化率(x)随反应时间(t)的变化Fig.7 Conversion(x)of acetic acid vs reaction time(t)under different catalyst usage in esterification of acetic acid

2.4.2 反应温度对乙酸转化率的影响

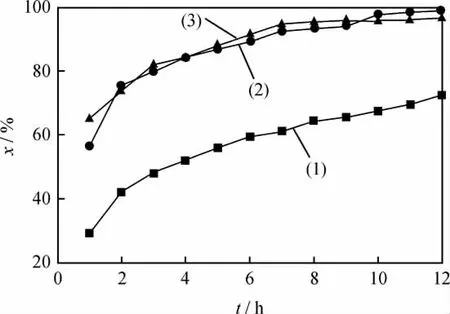

MOR分子筛膜反应器内乙酸酯化反应的乙酸转化率随反应温度的变化如图8所示。由图8可看出,当反应温度从323K升高到343K时,该反应的乙酸转化率明显提高;继续升高至363K,乙酸转化率基本不变,但在反应10h后略有下降。推测是由于乙酸和乙醇酯化反应是放热、可逆反应,过高的温度可使反应向反方向进行,从而导致乙酸转化率有所降低[17]。343K为该反应体系较适合的反应温度。

图8 不同反应温度下乙酸酯化反应乙酸转化率(x)随反应时间(t)的变化Fig.8 Conversion(x)of acetic acid vs reaction time(t)in esterification of acetic acid at different temperatures

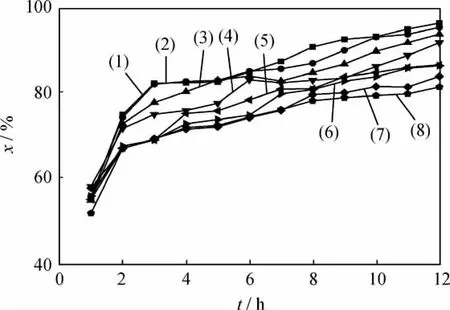

2.5 MOR分子筛膜在乙酸酯化反应中的重复使用性能

图9为在乙酸酯化反应中MOR分子筛膜重复使用次数对乙酸反应转化率的影响。由图9可以看出,在考察的8次重复使用过程中,反应12h内的乙酸转化率没有明显下降,均能达到92%以上,这表明该分子筛膜在酯化反应中具有很高的稳定性,这一结论与前述的SEM、XRD和渗透汽化表征结果吻合。

图9 乙酸酯化反应中MOR分子筛膜重复使用次数对乙酸转化率(x)的影响Fig.9 Effect of MOR membrane usage times on conversion(x)of acetic acid in esterification of acetic acid

3 结 论

(1)在含氟条件下制备出了高渗透汽化性能的MOR型分子筛膜,应用于348K、水和乙醇质量比为10/90的溶液中的渗透通量和分离因子分别为1.50kg/(m2·h)和1300。

(2)高通量MOR型分子筛膜应用于乙酸酯化反应中,打破了酯化反应平衡,大大提高了乙酸转化率;在优化的酯化反应条件下,12h内乙酸转化率几乎达到100%;分子筛膜在所考察的8次重复使用中表现出良好的稳定性,乙酸转化率无明显下降。

(3)将膜即时通量引入膜反应器中乙酸酯化反应动力学模型,基于2级反应动力学假设建立的该反应动力学模型计算数据与实验数据高度吻合,表明在膜反应器中的酯化反应亦为2级反应。

[1]AMERI E, MOHEB A,ROODPEYMA S.Vaporpermeation-aided esterification of isopropanol/propionic aid using NaA and PERVAPR 2201membranes[J].Chem Eng J,2010,162(1):355-363.

[2]李雪辉,王乐夫.催化剂对酯化反应渗透汽化膜稳定性的影响[J].高校化学工程学报,2000,14(4):387-389.LI Xuehui,WANG Lefu.Effects of catalyst on the stability of membranes in esterification-pervaporation process[J].J Chem Eng Chin Univ,2000,14(4):387-389.)

[3]阎建民,陈观文.渗透汽化-蒸馏-酯化反应耦合过程动力学[J].膜科学与技术,2002,22(5):6-11.(YAN Jianmin, CHEN Guanwen. Kinetic model of pervaporation-distillation-esterification coupling process[J].Membr Sci Technol,2002,22(5):6-11.)

[4]TANAKA K, YOSHIKAWA R,CUI Y,et al.Application of zeolite membranes to esterification reactions[J].Catal Today,2001,67(1-3):121-125.

[5]TANAKA K, YOSHIKAWA R,CUI Y,et al.Application of zeolite T membrane to vapor-permeationaided esterification of lactic acid with ethanol[J].Chem Eng Sci,2002,57(9):1577-1584.

[6]周汉,李砚硕,朱广奇,等.微波合成a&b取向的T型分子筛膜及其在渗透汽化耦合酯化反应中的应用[J].催化学报,2008,29(7):592-594.(ZHOU Han,LI Yanshuo,ZHU Guangqi,et al.Microwave synthesis of a&b-oriented zeolite T membranes and their application in pervaporation-assisted esterification[J].Chin J Catal,2008,29(7):592-594.)

[7]JAFAR J-J,BUDD P M,HUGHES R.Enhancement of esterification reaction yield using zeolite A vapour permeation membrane[J].J Membr Sci,2002,199(1-2):117-123.

[8]CASADO L, MALLADA R,TELLEZ C,et al.Preparation, characterization and pervaporation performance of mordenite membranes[J].J Membr Sci,2003,216(1-2):135-147.

[9]CHEN Z,YIN D-H,LI Y H,et al.Functional defectpatching of a zeolite membrane for the dehydration of acetic acid by pervaporation[J].J Membr Sci,2011,369(1-2):506-513.

[10]LI X-S,KITA H,ZHU H,et al.Synthesis of longterm acid-stable zeolite membranes and their potential application to esterification reactions[J].J Membr Sci,2009,339(1-2):224-232.

[11]LI G,KIKUCHI E,MATSUKATA M.Separation of water-acetic acid mixtures by pervaporation using a thin mordenite membrane[J].Sep Purif Technol,2003,32(1):199-206.

[12]LIN X,KIKUCHI E,MATSUKATA M.Preparation of mordenite membranes onα-alumina tubular supports for pervaporation of water-isopropyl alcohol mixtures[J].Chem Commun,2000,(11):957-958.

[13]ASGHARI M,MOHAMMADI T,ALAMDARI R-F,et al.Thin-layer template-free polycrystalline mordenite membranes on cylindrical mullite supports[J].Micropor Mesopor Mater,2008,114(1-3):148-154.

[14]周荣飞,李军,朱美华,等.莫来石支撑体上丝光沸石膜的合成与渗透汽化性能[J].无机化学学报,2010,26(3):469-475.(ZHOU Rongfei,LI Jun,ZHU Meihua et al.Synthesis and pervaporation performance of mordenite membranes on mullite tubes[J].J Chin Inorg Chem,2010,26(3):469-475.)

[15]OKAMOTO K-I,KITA H,HORII K,et al.Zeolite NaA membrane:Preparation,single-gas permeation,and pervaporation and vapor permeation of water/organic liquid mixtures[J].Ind Eng Chem Res,2001,40(1):163-175.

[16]张敬畅,孟秀娟,曹维良.新型疏水性固体酸Zr(SO4)2/AC催化剂的制备及其催化性能[J].催化学报,2006,27(2):135-138.(ZHANG Jingchang,MENG Xiujuan, CAO Weiliang. Preparation and catalytic performance of novel water-tolerant Zr(SO4)2/AC solid acid catalyst[J].Chin J Catal,2006,27(2):135-138.)

[17]LIM S Y,PARK B,HUNG F,et al.Design issues of pervaporation membrane reactor for esterification[J].Chem Eng Sci,2002,57(22-23):4933-4946.