汽油催化裂解制丙烯集总动力学模型Ⅰ.动力学模型确立

何金龙,李 博,李 正,侯栓弟

(1.中国石化 石油化工科学研究院,北京100083;2.中国石化 齐鲁分公司,山东 淄博255411)

丙烯是重要的基本有机化工原料,主要用于有机合成,其衍生物有聚丙烯、丙烯腈、环氧丙烷、丙烯酸、丁辛醇、丙烯醛、异丙苯等。随着社会经济的迅速发展,世界对丙烯的消费需求增长越来越快。在全球丙烯供需持续紧张的趋势下,开发各种增产、主产丙烯的技术已成为当前我国乃至全球石油化工行业内一个重要的技术发展方向。随着原油日趋变重,轻质石油烃的供应量受到限制,使用相对廉价的重质原料油,通过催化裂解制取低碳烯烃已经成为研究的热点[1-2]。

研究表明,重油的催化裂解是大分子烃类逐步裂化的过程,重油催化裂解制丙烯过程中,经一次裂化生成的汽油馏分是丙烯主要的前身物[3]。另外,李正[4]在研究中发现,在重质烃类催化裂解制丙烯条件下,丙烯并非过程的最终产物,而是一直在参与反应,存在着低碳烯烃的相互转化。在这种认识基础之上,在现有技术中,人们主要将强化汽油馏分的二次裂解反应作为增产丙烯的主要措施。与常规的催化裂化工艺相比,重油催化裂解制丙烯工艺对目的产物的要求已经上升为具有单一分子结构的物质。为了最大限度地获得目的产物,有必要在反应动力学方面研究汽油馏分的二次裂解过程。

目前,以汽油馏分为原料的催化裂解动力学的研究较少,只有一些重油催化裂解动力学研究报道。许友好[5]采用中型密相流化床催化裂解实验装置进行了大庆蜡油等多种重质原料在具有酸性的催化裂解专用催化剂上的催化裂解实验,建立了催化裂解反应的四集总动力学模型。陈新国[6]利用改进的固定流化床装置考察了大庆常压渣油在CEP-1催化剂催化下的裂解反应规律,分析了催化裂解反应存在的主要化学反应类型,提出了渣油一次反应和二次反应网络,从而建立了五集总动力学模型。孟祥海等[7]参照陈新国所建立的大庆常压渣油催化裂解五集总模型,针对大庆常压渣油在Ca-Al催化剂催化下的裂解反应体系,对五集总模型进行了修正,建立了新的五集总动力学模型。刘熠斌等[8]针对FCC汽油催化裂解生产低碳烯烃的反应体系,建立了六集总动力学模型。从公开发表的几个重油催化裂解动力学模型来看,有的完全移植于比较成熟的催化裂化集总动力学模型,有的仅仅将气体产物集总进一步细分为烯烃和烷烃,以满足预测催化裂解目的产物的要求。而上述动力学集总模型的共同点就是将汽油馏分作为一个集总来处理。集总动力学模型正确性的基础是集总的划分和集总之间化学反应的描述,一旦集总划分确定后,该集总的物理、化学性质就被认为是一个定值。如果单个集总内部组分的化学反应性能差异较大,就会导致组分间相对浓度在反应过程中出现较大的变化,最终限制动力学模型的外推作用。因此,适当地、科学地将集总进一步细分,可以在一定程度上克服这一内在缺陷。

由于FCC汽油馏分中烯烃含量较高,化学性质活泼,因此笔者以FCC汽油馏分中C5~C8烯烃的催化裂解反应动力学特性为主要研究内容。通过分析汽油烯烃催化裂解反应实验数据,确定不同碳数烯烃的主要裂解反应,同时将原料及产物进行合理划分,建立起较为合理的十六集总反应动力学模型。利用参数回归的方法求取不同碳数烯烃的催化裂解反应动力学常数,由此确定最佳丙烯前躯体的分子结构特征及不同碳数丙烯前驱体裂解生成丙烯的最佳反应条件,为实现重油催化裂解生产丙烯过程中重质原料的一次转化目标及汽油馏分二次裂解反应的控制提供参考。

1 实验部分

1.1 原料油及催化剂

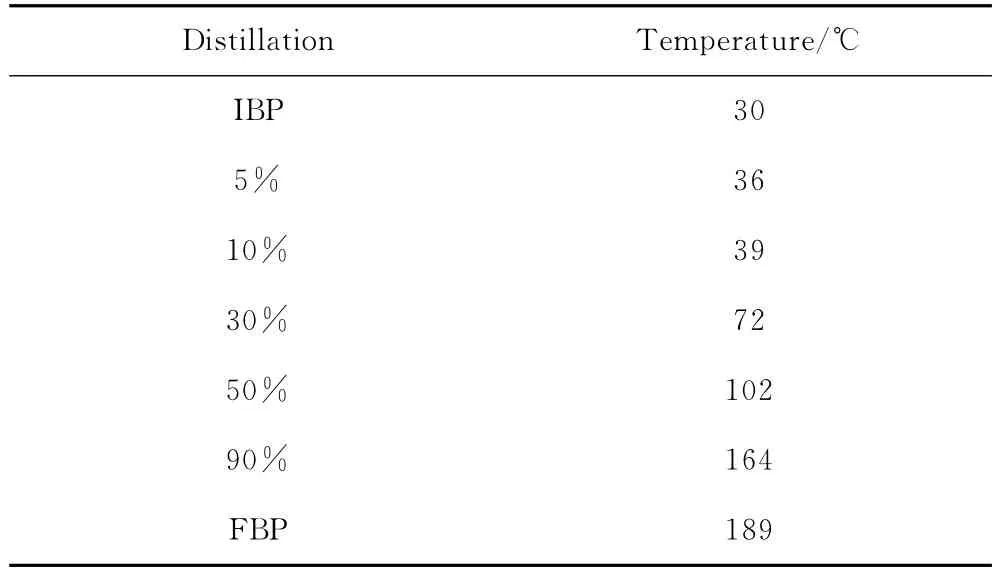

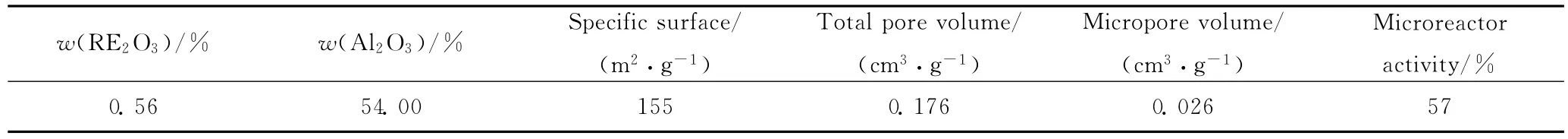

实验用FCC汽油取自燕山石化公司,其馏程如表1所示。实验所用催化剂为重油催化裂解制丙烯专用催化剂,催化剂的物化性质见表2。

表1 原料FCC汽油的馏程Table 1 Distillation range of feedstock

表2 催化剂的物化性质Table 2 Properties of the catalyst

1.2 分析方法

1.2.1 汽油馏分的PONA分析

采用日本岛津公司GC-17A气相色谱仪进行汽油馏分的PONA分析。进样口温度250℃,检测器温度250℃。FID检测器,岛津PONA毛细管色谱柱,规格50m×0.2mm(内径)。柱温升温程序:35℃保持20min;以3℃/min速率升温至155℃;再以6℃/min速率升温至215℃,保持10min。

1.2.2 裂化气单体组成分析

采用美国瓦里安公司CP-3800气相色谱仪进行裂化气组成分析。进样口温度80℃,检测器为FID+TCD,其 中 FID 温 度150℃,TCD 温 度200℃。柱温升温程序:50℃保持8min,再以10℃/min速率升温至130℃,再以6℃/min速率升温至170℃,保持5min。

1.3 实验方法

采用微型固定床实验装置,以燕山FCC汽油窄馏分为原料,催化剂装填量5g,在剂/油质量比4、MHSV=16h-1、反应温度分别为600℃和650℃的条件下进行催化裂解实验,考察烷烃和烯烃的催化裂解性能。

2 汽油馏分中烯烃的催化裂解反应

2.1 汽油窄馏分烯烃的催化裂解反应

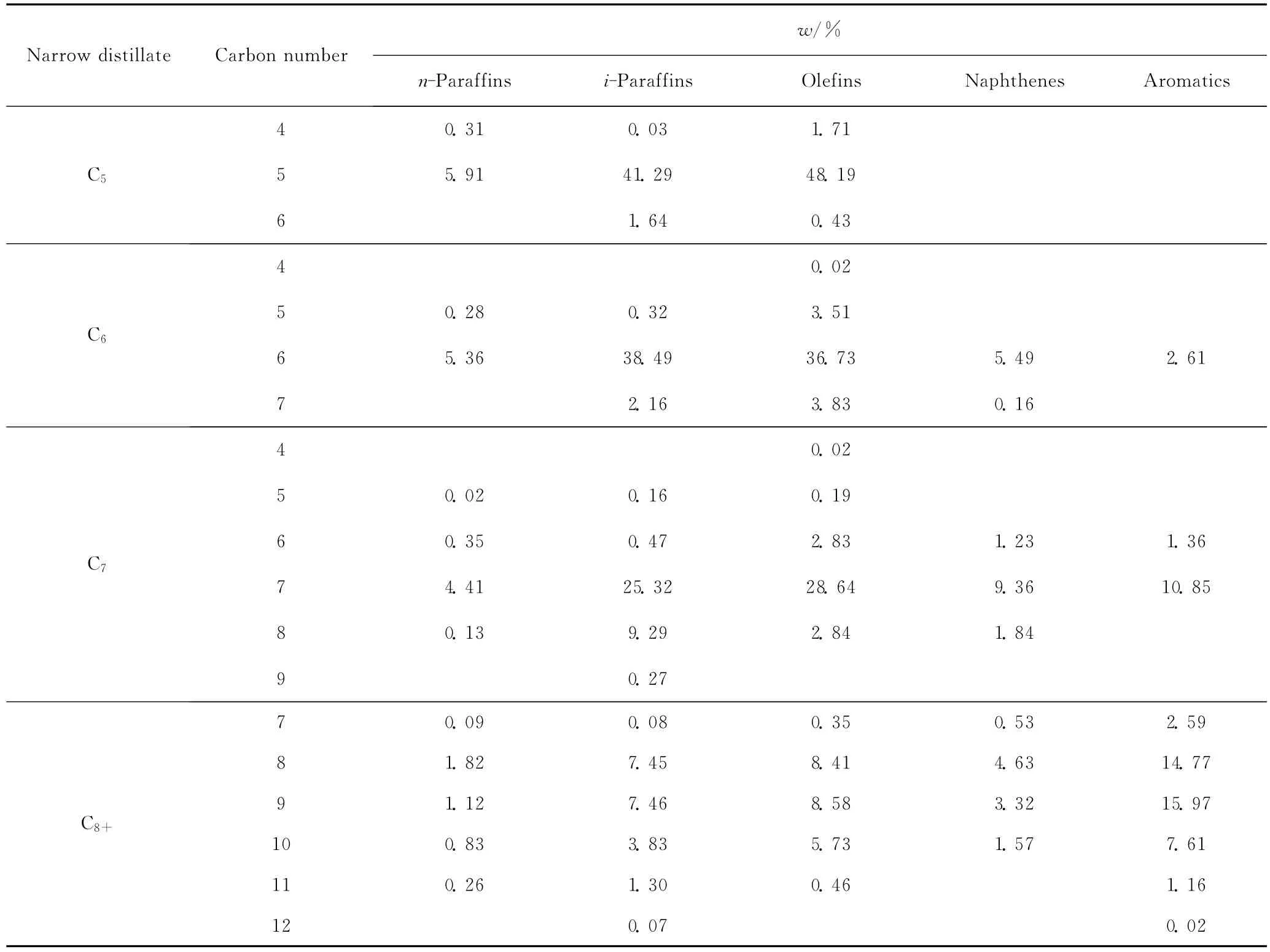

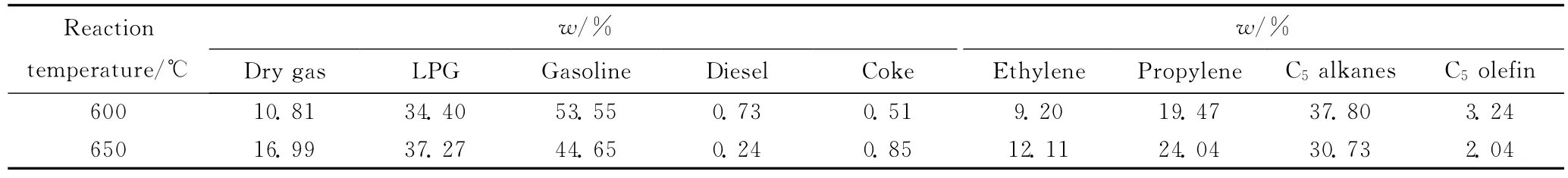

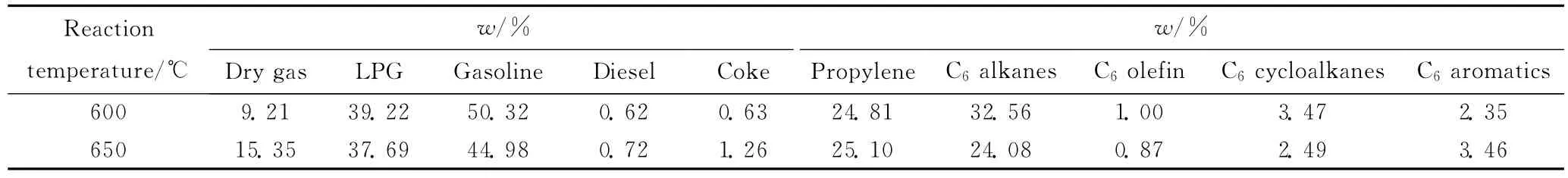

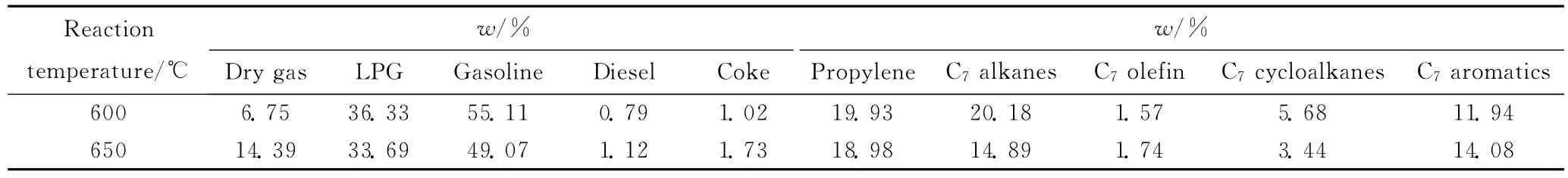

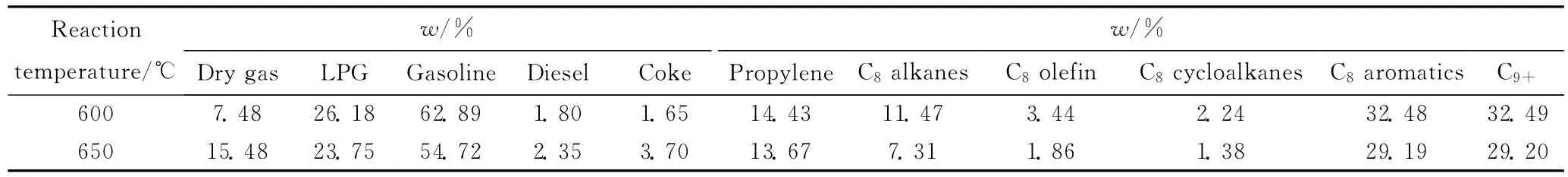

研究表明[9],汽油中的C5~C8烯烃是丙烯的最佳前身物。因此,采用实沸点蒸馏的方法将FCC汽油按照碳数的不同切割成为C5、C6、C7和C8+4个窄馏分,研究不同碳数的汽油烯烃在催化裂解条件下的反应路径。各个汽油窄馏分的PONA组成列于表3。不同碳数汽油窄馏分的裂解性能和产物分布列于表4至表7。

表3 C5、C6、C7和C8+窄馏分的PONA组成Table 3 PONA composition of C5,C6,C7and C8+ narrow distillates

表4 C5窄馏分的催化裂解反应结果Table 4 The catalytic cracking reaction results of C5narrow distillate

表5 C6窄馏分的催化裂解反应结果Table 5 The catalytic cracking reaction results of C6narrow distillate

表6 C7窄馏分的催化裂解反应结果Table 6 The catalytic cracking reaction results of C7narrow distillate

表7 C8+窄馏分的催化裂解反应结果Table 7 The catalytic cracking reaction results of C8+narrow distillate

由实验数据可知,C5窄馏分原料中,C5烷烃质量分数为47.20%,C5烯烃为48.19%;经过600℃和650℃裂解反应后,烷烃的转化率分别19.92%和34.89%,烯烃转化率分别为93.28%和95.77%,可见,C5烯烃的催化反应活性远高于C5烷烃。C6窄馏分原料中,C6烷烃质量分数为43.85%,C6烯烃为37.73%;经过裂解反应后,烷烃的最高转化率为45.09%,而烯烃的转化率都达到97%以上;多数情况下,芳烃在反应中都较为稳定,仅在650℃时催化裂解反应中芳烃的含量有少许增加,而此时环烷烃含量有所下降,说明该条件下有一定的芳构化反应发生。C7窄馏分原料中,C7烷烃质量分数为29.73%,C7烯烃为28.64%;经过裂解反应后,烷烃的最高转化率为49.92%,而烯烃的转化率则达到94%以上;C7烷烃裂解在催化反应中所占的比例增加,此外芳烃含量明显增加,而环烷烃含量显著降低,说明该条件下有明显的芳构化反应发生。C8+窄馏分经裂解反应后,C8烷烃和烯烃的最高转化率分别为69.72%和91.97%,可见二者的催化反应活性的差别逐渐变小;C8+烃类中的环烷烃、芳烃在反应中都表现出一定的活性,C8+芳烃的转化以C9以上的长烷基取代芳烃发生烷基断裂为主,侧链较短的C8芳烃比较稳定。综上所述,汽油中烯烃是生成丙烯的最佳前驱体,其反应活性和丙烯选择性均高于烷烃等其它烃类,丙烯产率主要由生成丙烯的裂解反应和丙烯二次转化反应之间的相对关系决定。

2.2 汽油馏分中单体烯烃的催化裂解反应

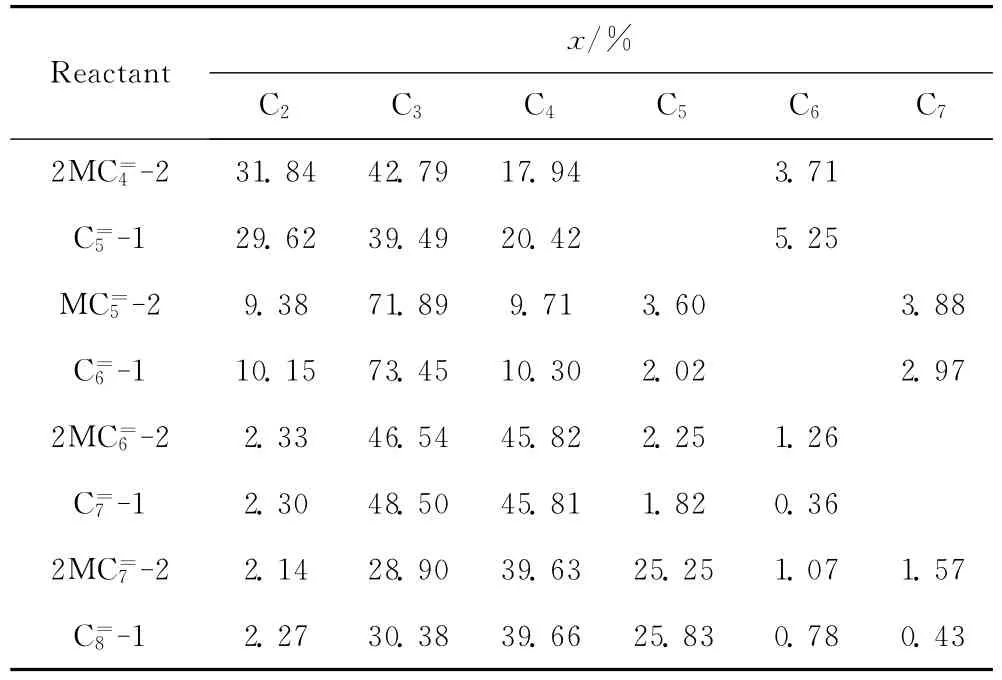

计海涛[10]采用脉冲微反装置研究了不同骨架结构的C5~C8单体烯烃的裂解行为,分析了不同烯烃的裂解产物分布及其选择性,其所得结果列于表8。在脉冲微反条件下,烯烃的裂解产物绝大部分都是小分子烯烃,而烷烃、芳烃和二烯烃产率极少,因此表8中仅列出烯烃的摩尔分数。笔者根据实验数据对C5~C8烯烃催化裂解反应途径进行了比较和分析。

表8 600℃时烯烃催化裂解产物的分布Table 8 Product distribution of olefin catalytic cracking at 600℃

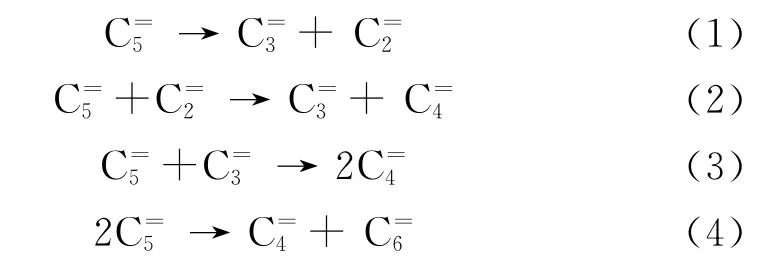

由表8可知,C5烯烃裂解反应的主要产物是丙烯、乙烯和丁烯,丙烯/乙烯摩尔比约为4/3,而不是理论上的1/1,而且丁烯所占比例较大,由此推断C5烯烃除了直接发生β断裂外还有其它的反应路径。按照经典的β-Scission机理,在催化裂解反应条件下,C5烯烃直接裂解生成丁烯和甲烷的可能性较小,故推断裂解产物中的丁烯可能是由C5烯烃与乙烯或丙烯的聚合产物再裂解生成,而产物中的C6烯烃是由C5烯烃自身叠合后再裂解生成的。因此,C5烯烃的主要反应如式(1)~(4)所示。

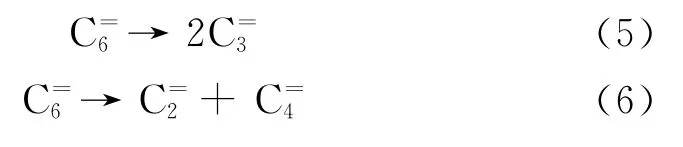

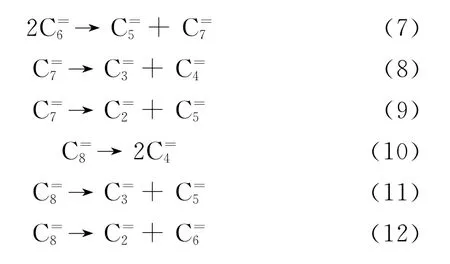

C6烯烃的主要裂解产物是丙烯、乙烯和丁烯,和少量C5及C7烯烃。乙烯/丁烯摩尔比接近1,可以认为乙烯和丁烯是一次裂解产物,而少量的C5和C7烯烃是由C6烯烃自身叠合后再裂解生成的。C7烯烃裂解产物以丙烯和丁烯为主,另有少量乙烯和C5烯烃,由于丙烯/丁烯摩尔比以及乙烯/C5烯烃摩尔比均接近1,故认为上述组分均为一次裂解产物。C8烯烃的裂解产物则主要为丁烯、丙烯和C5烯烃,另有少量乙烯和C6烯烃,由于丙烯/C5烯烃摩尔比大于1,可以认为少量C5烯烃发生了二次裂解反应。根据C6~C8烯烃裂解产物分布,其主要反应分别如式(5)~(12)所示。

3 汽油催化裂解制丙烯集总动力学模型的建立

通过对汽油窄馏分以及汽油馏分中单体烯烃的催化裂解反应行为的研究表明,汽油馏分中C5~C8烯烃是生成丙烯的最佳前身物,有必要将C5~C8烯烃作为单独的集总,建立起较为合理的汽油催化裂解制丙烯集总反应动力学模型,为实现催化裂解生产丙烯过程中的裂解反应控制提供参考。

3.1 集总的划分

按照集总的方法,首先将原料汽油及其产物按沸程划分为干气、液化气、汽油、柴油和焦炭;然后按照PONA组成划分,将汽油馏分划分为烷烃、烯烃、环烷烃和芳烃,将液化气划分为烷烃和烯烃。考虑到汽油烯烃催化裂解的反应动力学特性,并且丙烯等低碳烯烃是催化裂解反应的主要目的产物,因此,按照碳数的不同,将C2~C+9烯烃均列为单独的集总考虑。具体的集总划分如表9所示。

表9 汽油催化裂解制丙烯动力学模型集总的划分Table 9 Lumping of feedstock and production for the kinetic model of gasoline catalytic cracking to propylene

3.2 集总反应网络的确立

在FCC汽油催化裂解反应网络中,不仅要考虑裂化反应等一次反应,如汽油中烯烃、烷烃等组分的裂化反应,而且要兼顾氢转移、环化、芳构化和缩合等重要的二次反应,因为这些反应对产物的性质有至关重要的影响。因此,在集总反应网络确立时,作出以下假设:

(1)按照正碳离子反应机理,假定烃类的裂化主要由大分子向小分子逐级裂化,并且认为裂化反应总是将一个分子裂化成两个相对分子质量相近的小分子。

(2)烷烃在裂解过程中发生脱氢反应生成了相应的烯烃。计海涛[10]在研究汽油烷烃的裂解行为时发现,裂解产物中烯/烷比很高,而且反应中生成了相当数量的氢气。

(3)汽油芳烃组分侧链断裂仍生成汽油芳烃组分。

(4)忽略汽油中芳烃和环烷烃的裂化反应,因为低馏程环烷烃的脱氢速率要远远大于其裂化速率[11]。

氢转移反应主要发生在有烯烃参与的反应中,焦炭的生成也主要是氢转移反应的结果。烯烃作为反应物的典型氢转移反应主要有烯烃与环烷烃、烯烃之间以及烯烃与焦炭前身物的反应。

异构化反应是二次反应中的一个重要反应,在裂解催化剂催化下,烯烃的双键异构化和支链异构化都十分迅速。烯烃发生异构化的产物绝大部分是异构烯烃,异构烯烃比正构烯烃更容易生成稳定的叔正碳离子,通过氢转移反应生成异构烷烃,或经过环化生成环化产物,进一步生成芳烃。一方面,烯烃的异构化反应并不直接影响产物的烯烃含量;另一方面,异构烯烃的裂化和环化反应速率较快,这些现象可以通过烯烃的裂化和芳构化反应体现,因此反应网络中没有单独考虑异构化现象和异构烯烃的转化。

另一个重要的二次反应是芳构化反应,即烯烃环化脱氢和环烷烃脱氢生成芳烃,或经氢转移生成芳烃。在汽油馏分中,虽然直链烯烃的快速异构化可能会强烈地降低环化的可能性,但异构烯烃可以通过叠合或缩合反应,再经过环化、脱氢或氢转移反应最终生成芳烃,因此分别在模型中考虑烯烃环化反应以及继续脱氢的芳构化反应。

缩合和氢转移反应也是一个重要的二次反应,同时是一个双分子放热反应,该类反应是叠合、缩合反应与氢转移反应的综合反应。通常认为,柴油馏分是由催化裂解反应过程中芳烃与烯烃、芳烃与芳烃通过缩合和氢转移反应生成的,焦炭是由柴油馏分与烯烃、芳烃通过缩合和氢转移反应生成的。

根据以上分析,归纳了集总之间的化学反应,结果列于表10。这些化学反应基本反映了汽油馏分的裂解和产物的生成过程。

3.3 动力学方程式的建立

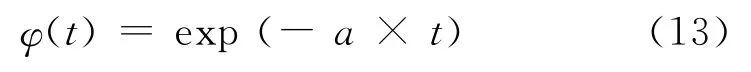

FCC汽油在与催化剂接触发生催化裂解反应时,必然有一定量的焦炭生成,因此必须考虑焦炭造成的催化剂失活问题。催化剂失活函数采用与停留时间关联的模型,见式(13)。

式(13)中,φ为失活函数;a为失活速率常数,h-1;t为催化剂停留时间,h。

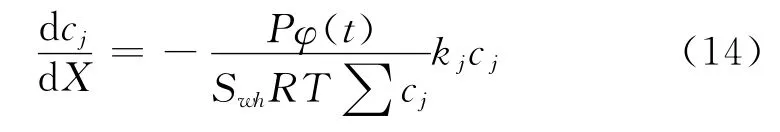

考虑焦炭带来的催化剂失活影响因素,FCC汽油催化裂解反应动力学模型方程式如式(14)所示。

式(14)中,cj为j组分浓度,mol/g(气体);P为反应压力,MPa;kj为j组分的反应速率常数,(g·cm-3)-1·h-1;X 为从入口算起进入反应器的相对距离,无因次;Swh为真实质量空速,h-1;R为摩尔气体常数,8.3145J·mol/K;T 为反应温度,K。

3.4 动力学方程式求解

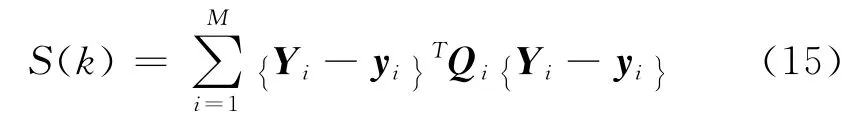

采用非线性参数估计的改进最小二乘法来计算催化裂解反应动力学常数[12]。所建立的目标函数为式(15)。

式(15)中,S(k)为反应动力学常数函数;Yi为第i次实验所测得的时间平均产率分布向量;yi为模型观察变量的计算值向量;Qi为加权矩阵,假定实验值是可靠正确的,则Qi为单位矩阵;M为实验的组数。

在进行参数估计时,首先确定反应动力学常数k的初值,使用四阶Runge-Kutta求解16个微分方程组的瞬时产率分布,然后用Gass六点积分计算时间平均产率分布。利用高斯-牛顿法求得Δk,得到k1=k0+Δk后反复叠代计算,直到满足精度要求为止。

为了改善算法的稳定性和降低对初值的要求,在线性方程组系数矩阵的对角元上加上一个阻尼因子d,即采用Marquardt算法,在这个基础上引入一个步长因子λ,当SN+1大于SN时,λ减半,d加倍,否则当SN+1小于SN时,λ不变,d减半,从而保证迭代收敛性和降低收敛次数。

4 结 论

(1)汽油窄馏分催化裂解实验数据表明,汽油中烯烃是丙烯的最佳前驱体,丙烯产率主要由生成丙烯的裂解反应和丙烯的二次转化反应之间的相对关系所决定,不同窄馏分丙烯产率的影响程度有所不同。

(2)C5汽油馏分催化裂解过程的丙烯产率主要由生成丙烯的裂解反应控制,在C6+汽油馏分裂解过程中丙烯出现了较为明显的二次转化反应,丙烯产率在高转化率范围内主要由生成丙烯的裂解反应和丙烯的二次转化反应共同控制。

(3)通过对汽油窄馏分以及汽油馏分中单体烯烃的催化裂解反应行为的研究,按照集总与关联相结合的方法,建立了一种汽油催化裂解制丙烯反应动力学模型。该模型划分为十六集总,设定23个反应速率常数,能够对产物产率和化学组成进行较为准确的模拟计算。

[1]饶兴鹤.丙烯供需现状及增产技术[J].中国石油和化工,2005,(2):24-28.(RAO Xinghe.Supply and demand status quo and stimulation technology of propylene[J].China Petroleum and Chemical,2005,(2):24-28.)

[2]张建国,宋昭峥,丁宏霞,等.增产丙烯的技术进展与我国发展对策[J].现代化工,2006,26(增刊2):5-9.(ZHANG Jianguo,SONG Zhaozheng,DING Hongxia,et al. Stimulation technology of propylene and development strategies in China[J].Modern Chemical Industry,2006,26(Suppl 2):5-9.)

[3]NICCUM P K,BHORE N A,MILLER R B,et al.MAXOFIN(TM):A novel FCC process for maximizing light olefins using a new generation of ZSM-5additive[C].NPRA 1998Annual Meeting,AM-98-18.

[4]李正.重油催化裂解反应条件下丙烯的反应化学研究[R].北京:石油化工科学研究院,2006.

[5]许友好.催化裂解反应动力学模型的建立及其应用[J].石油炼制与化工,2001,32(11):44-47.(XU Youhao.Establishment of kinetic model for DCC and its application [J]. Petroleum Processing and Petrochemical,2001,32(11):44-47.)

[6]陈新国.大庆渣油催化裂解反应动力学及反再系统模拟研究[D].北京:中国石油大学(北京),2002.

[7]孟祥海,高金森,徐春明,等.大庆常压渣油催化裂解反应动力学模型研究[J].化学反应工程与工艺,2003,19(4):365-371.(MENG Xianghai,GAO Jinseng,XU Chunming,et al.Studies on the kinetic model of Daqing atmospheric residue catalytic pyrolysis[J].Chemical Reaction Engineering and Technology,2003,19(4):365-371.)

[8]刘熠斌,陈小博,杨朝合.FCC汽油催化裂解生产低碳烯烃的动力学模型研究[J].炼油技术与工程,2007,37(3):5-9.(LIU Yibin,CHEN Xiaobo,YANG Chaohe.Study on kinetic model of light olefins production from FCC naphtha[J].Petroleum Refinery Engineering,2007,37(3):5-9.)

[9]李博,龙军,侯拴弟.烯烃催化裂解反应动力学的研究[J].计算机与应用化学,2009,26(2):129-132.(LI Bo,LONG Jun,HOU Shuandi.Kinetic modeling of olefins cracking performance on zeolite catalyst[J].Computers and Applied Chemistry,2009,26(2):129-132.)

[10]计海涛.烃类催化裂解的化学及动力学研究[D].北京:石油化工科学研究院,2007.

[11]陈俊武,曹汉昌.催化裂化工艺与工程[M].北京:中国石化出版社,1995:138.

[12]郭湘波,龙军,侯拴弟,等.FCC反应机理与分子水平动力学模型研究Ⅰ动力学模型建立[J].石油炼制与化工,2004,35(11):74-78.(GUO Xiangbo,LONG Jun,HOU Shuandi,et al.FCC reaction mechanism and kinetic modeling based on molecular descriptionⅠModel establishment [J]. Petroleum Processing and Petrochemical,2004,35(11):74-78.)