大尺寸掺镧钼棒烧结均匀性的影响因素分析

冯娟妮,张 ,葛宽余

(金堆城钼业股份有限公司,陕西 西安 710077)

0 前言

纯金属钼具有一系列优异性能,在电光源、电子、高温结构件及发热元件等领域得到了广泛应用[1]。但随着现代工业的发展,对钼的使用性能提出了更高的要求。特别是纯钼在高温性能和室温韧性等方面的不足,严重影响了其使用效果、限制了其应用范围。20世纪80年代开始,国内外对掺杂不同种类和含量的稀土钼合金进行了系统研究和开发,稀土钼合金具有良好的塑变性能,经高温长时间处理后,仍有良好的强度和延展性,这是纯钼和高温钼所不具备的。进入21世纪以来,稀土钼合金的应用量已超过纯钼及其他钼合金,被广泛应用于电子、真空、镀膜、航空航天、石油、化工等领域[2]。

近年来随着电子、真空炉、航空航天、机械制造、船舶工业的快速发展,对大规格的钼制品需求量增多,这也促进了大规格钼棒的研制和生产。与小规格钼制品相比,大规格钼制品在生产过程中容易出现产品均匀性问题,例如,直径≥80mm掺镧烧结钼棒,主要用于线切割钼丝生产的中间坯料,但是受钼粉各项指标、烧结工艺、烧结方式等众多因素的影响,钼棒坯容易出现烧不透、环晶等异常断面。这种烧结不均匀组织的掺镧钼棒在后续锻造和拉丝加工过程中,容易出现锻打裂纹、空心断裂,所生产的线切割钼丝存在强度低,寿命短等问题,因此作为衡量加工性能的一个重要指标,钼棒坯的均匀性在生产中倍受重视[3]。作者分析了影响掺镧烧结钼棒均匀性的各种因素,希望能改善产品质量,稳定生产,减少生产中大量废品而造成的经济损失。

1 试验

1.1 掺镧钼棒的试验过程

采用冷等静压法将钼粉按一定量装入模具,压制成直径(100±5)mm,长度(1 200±20)mm的掺镧钼棒坯,放入直径3 000mm×2 500mm规格冷等静压设备中进行压制。将压制好的钼棒放入直径850mm×1 200mm规格的中频炉内进行烧结。用费氏粒度仪测钼粉的平均粒度;用S3400型扫描电镜观察钼粉的形貌,用Mastercizer2000型激光粒度分析仪测量粒度分布组成。由于试验所制备的棒材尺寸较大,晶相及扫描电镜均无法反应烧结棒材的整体组织,因此,选用高精度照相机对断面拍照来反应棒材内外组织的均匀性。

1.2 烧结工艺

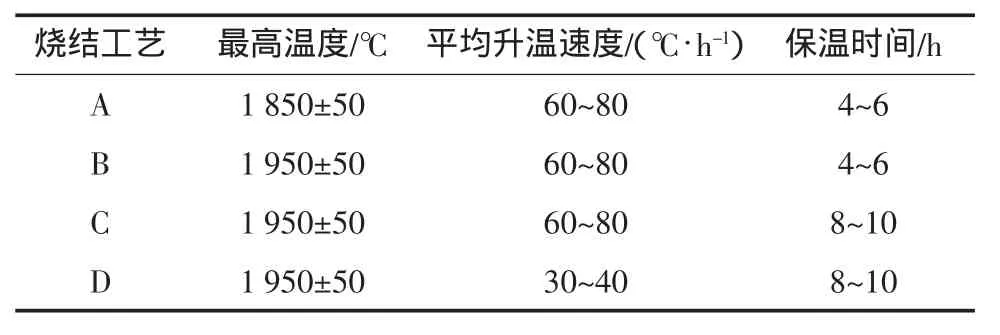

试验采用了4种烧结工艺。4种烧结工艺均从室温开始升温,当炉内温度以(200±50)℃/h的速度升至(1 200±50)℃后,升温速度和最高烧结温度如表1所示。

表1 掺镧钼棒4种烧结工艺参数

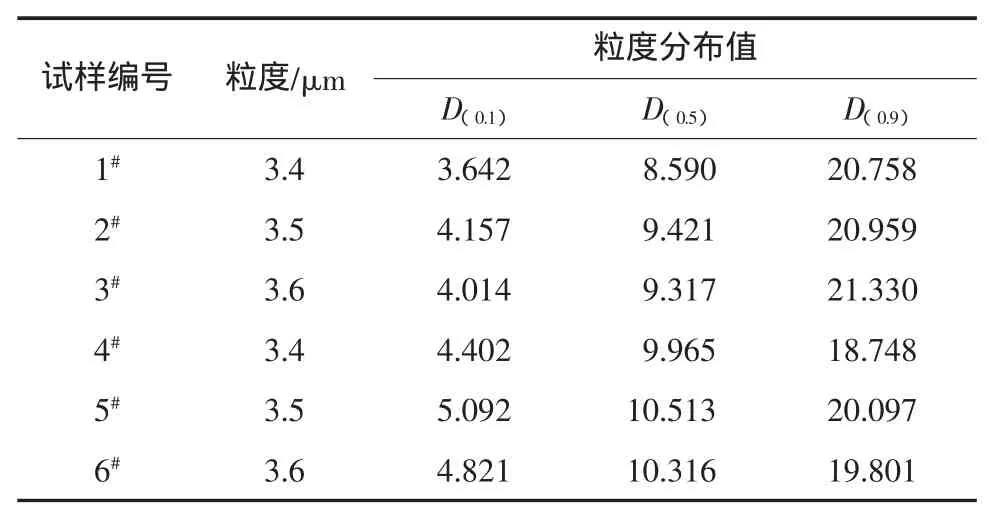

1.3 原料钼粉的粒度组成

生产中发现即使同一烧结工艺,不同批次的钼粉所生产的钼棒坯也会出现完全不同的断面组织。因此,还需对原料钼粉粒度组成进行分析和选择。试验分别选费氏粒度3.4μm、3.5μm、3.6μm的钼粉各两批,编号为1#~6#,钼粉费氏粒度及粒度分布D值见表2,采用D烧结工艺进行烧结试验。

表2 钼粉粒度指标及粒度分布D值

2 结果与分析

2.1 烧结工艺对掺镧钼棒均匀性的影响

图1是1#试样在4种烧结工艺下钼棒坯的断面组织。可以看出,烧结工艺A生产的钼棒坯断面组织为环晶状,断面外圈形成3~5mm厚度的晶环,心部为细晶组织;当提高烧结温度后,烧结工艺B生产的钼棒坯断面外圈大晶组织厚度已扩展至15~20mm,但心部依然为细晶组织;而延长保温时间后,烧结工艺C生产的钼棒坯断面组织心部已出现少量的大晶组织,但整体断面组织仍不均匀;烧结工艺D降低升温速度后,钼棒坯的断面组织分布较均匀。

图1 4种烧结工艺下钼棒坯的断面组织

中频炉是利用感应加热的原理,使处于交变磁场中的金属材料自身的自由电子在有电阻的金属体里流动从而产生热量,实现物料的烧结。烧结初期,被烧结物料由于存在大量孔隙因而导电性极低,电流主要通过坩埚本身的电阻而产生热量,经辐射传导给坩埚中被烧结钼棒。当温度升至中温阶段,粉末颗粒界面形成烧结颈,故导电性进一步增强[3],物料本身开始发热,但是感应电流在物料截面上的分布很不均匀,物料表面的电流密度很高,向内逐渐减小,中频炉存在的这种集肤效应[4],电流频率越高,物料表层与内部的电流密度差则越大,发热层也就越薄,而中频感应加热层的深度约为2~8mm。生产中烧结钼棒的直径达到100mm以上,因此,钼棒坯在整个烧结阶段,其加热方式始终是由外向内传递加热,烧结的致密化过程也就必然是由钼棒坯外表面向内部发展[5]。当烧结升温速度过快时,棒坯外表面迅速产生致密化,导致内部大量的孔隙排不出来,从而形成内部烧结不透的环晶组织。试验中提高烧结温度、延长烧结时间,增加了钼棒坯烧结最终阶段即闭孔球化和缩小阶段的烧结能力[6],烧结钼棒坯断面均匀性有了明显改善,但中心部位却始终存在烧不透现象。而当平均升温速度降低至30~40℃/h时,钼棒坯外表面的热量有足够的时间传递至心部,使钼棒坯心部的热量与边部保持一致,降低了钼棒坯边部和心部的温度梯度差异,钼棒坯各部位烧结能同步进行,内部的孔隙得以缓慢排除,钼棒坯的断面组织呈匀晶分布状。

2.2 原料钼粉粒度组成对掺镧钼棒均匀性的影响

试验中,6种钼粉不同范围粒度所占体积比见表3。结合表2、表3可看出,同种粒度钼粉具有不同趋势的粒度分布组成:1#、2#、3#钼粉D值范围较大,其中粒度小于5μm的细小颗粒和大于30μm粗大颗粒或团聚颗粒所占体积较大,而4#、5#、6#钼粉粒所占体积相对较小,且未测量出粒度40μm以上的大颗粒或团聚颗粒,粒度5~20μm的中间颗粒所占体积分数较大。

表3 试验钼粉不同粒度范围所占体积比

图2 6种试验钼粉烧结钼棒断口截面组织

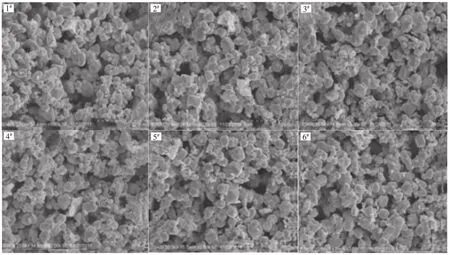

对6种钼粉生产的掺镧钼棒切片,其断面组织如图2所示,并检测所用钼粉的形貌,如图3所示。从钼粉形貌的SEM照片中可以看出,钼棒断面组织不均匀所用的钼粉中,颗粒大小不均匀分布,细粉呈紧密的葡萄状,团聚较多分散性不好。而钼棒断面组织均匀的钼粉中,虽然也存在一定的细粉黏结现象,但整体上分布较疏散,细粉颗粒均匀分布在大颗粒钼粉周围。

实验结果表明:相同粒度不同粒度组成的钼粉烧结后钼棒坯具有不同的断面组织。从图2也可看出,1#、2#、3#钼棒坯断面晶粒呈不均匀状分布,4#、5#、6#钼棒坯断面晶粒呈均匀分布。分析认为:压制过程中,钼棒坯从表层到心部,各层粉末的位移量各不相同,压缩量依次递减,表层的压坯密度最大,而心部的压坯密度最小。尤其对压制直径80mm以上的大直径钼棒,压坯边部和心部密度必然存在差异。从力学观点看[7],当钼粉中颗粒分布较均匀、松散,大小颗粒比例协调时,粗颗粒之间形成骨架结构,骨架之间有较多的孔洞,较细颗粒通过移动、滑动、和转动能填充到粗颗粒之间的孔隙中,达到合理的排列[8-10],从而形成比较密实的压坯,压坯表层和心部的致密性差异相对较小。反之,当钼粉中存在较多的细小颗粒团聚时,细颗粒比表面积大,粉末颗粒之间的摩擦力增加,外力在棒材从外向内的传递性减弱,因而使得棒坯内外的密度差异性增大。

压坯边部和心部的致密性差异容易导致钼棒边部和心部不同步烧结,边部优于心部提前烧结形成大晶,晶粒闭合,心部孔隙通道减少、扩散路径加长,阻碍了心部的孔隙逸出及杂质的去除[11]。由于孔隙是阻止晶界移动和晶粒长大的主要障碍,因此烧结钼棒坯心部的晶粒难以继续长大,容易形成环晶状不均匀组织。

图3 6种试验钼粉形貌的SEM照片

3 结论

(1)在大规格掺镧钼棒的生产中,利用中频炉进行烧结时,延长烧结时间,降低升温速度,可以达到钼棒坯的心部与边部同时烧结,从而改善钼棒坯的均匀性。

(2)原料钼粉粒度组成对大规格掺镧钼棒均匀性有重要影响。钼粉粒度组成中超细与超粗颗粒含量较少时,烧结后钼棒容易形成均匀的组织。钼粉粒度组成中存在较多的细颗粒及较粗的团聚颗粒时,在烧结过程中容易形成环晶。

[1]向铁根.钼冶金[M].长沙:中南大学出版社,2002:5.

[2]张启修,赵秦生.钨钼冶金[M].北京:北京工业出版社,2005:9.

[3]廖寄乔.粉末冶金实验技术[M].长沙:中南大学出版社,2003:10.

[4]武 洲,孙院军.钼制品在中频炉与电阻炉中烧结品质的比较[J].中国钼业,2008,32(3):50-53.

[5]王政伟,贺跃辉,罗振中.掺镧钼棒烧结裂纹产生原因浅析[J].中国钼业,2011,35(2):42-44.

[6]王新庆,孟 飞,李栓才.钼产品生产工艺浅谈[J].中国钼业,2011,35(4):55-57.

[7]吴成义,张丽英.粉体成形力学原理[M].北京:冶金工业出版社,2003:9.

[8]黄培云.粉末冶金原理[M].北京:冶金工业出版社,1997.

[9]中南矿冶学院粉末冶金教研室.粉末冶金基础[M].北京:冶金工业出版社,1974.

[10]林高安.钨粉形貌与粒度分布对成形性和压坯强度的影响[J].粉末冶金材料科学与工程,2009,14(4):260-264.

[11]叶帷洪.钨——资源、冶金、性质和应用[M].北京:冶金工业出版社,1983.