温度变化趋势对还原钼粉的影响

马全智

(金堆城钼业股份有限公司,陕西 西安 710077)

0 前言

钼粉是钼深加工产品的主要原料,其物化性能和微观组织在很大程度上决定了后续加工产品的特性及质量特征[1-4]。原料性质及还原工艺都对钼粉的特性有着一定的影响[5-7]。国内比较成熟的钼粉生产工艺是将钼酸铵或高纯三氧化钼经过两段或三段氢气还原而制成,还原过程中温度变化趋势的设置一般是先低温后高温。采用这种方法生产出的钼粉大多是由多种形貌的钼粉颗粒组成,颗粒大小不均,团聚多,有些颗粒之间出现烧结颈。本文对两种费氏粒度的二氧化钼采用先高温后低温的还原工艺,并通过与传统先低温后高温还原工艺所得样品的对比,分析讨论了温度变化趋势对还原钼粉的影响。

1 试验过程

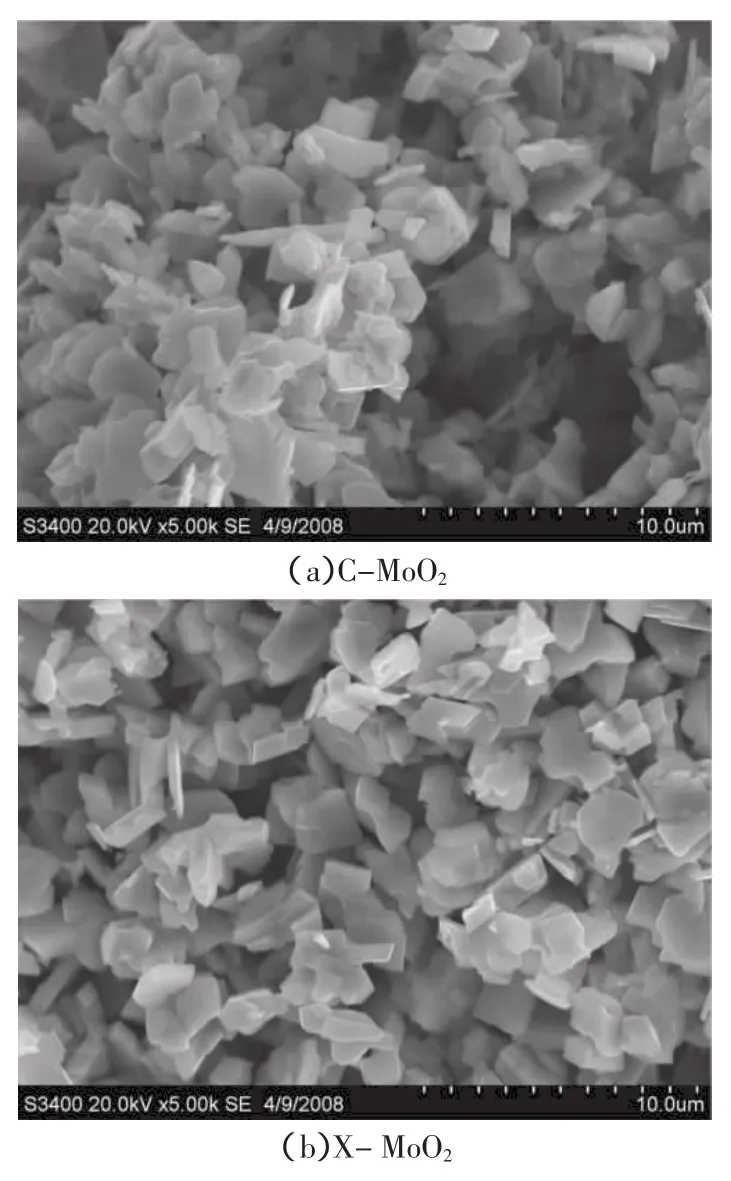

试验选用费氏粒度分别为9.3μm(文中标记为C-MoO2)和3.4μm(文中标记为X-MoO2)的两种二氧化钼作为原料,这两种二氧化钼的形貌见图1。

还原试验在单管还原炉上进行,为了排除其他因素的影响,还原过程中除了温度参数变化外,其他参数均保持不变。具体工艺参数为:氢气流量1.9m3/h;总还原时间4h,料层厚度2.6cm。试验中温度变化趋势为先低温后高温和先高温后低温,具体温度变化趋势及时间见表1。

图1 实验用两种二氧化钼的SEM照片

还原后的粉末对应标记为C-Mo和X-Mo,其形貌用日立S-3400扫描电子显微镜(SEM)观察,氧含量用Clarus500 GC型气相色谱仪测定。采用费歇尔微粒粒度分析仪测定还原后粉末的平均粒度,利用日本理学RIGAKU D/MAX-2400 X衍射仪进行粉末物相的X射线衍射(XRD)分析。

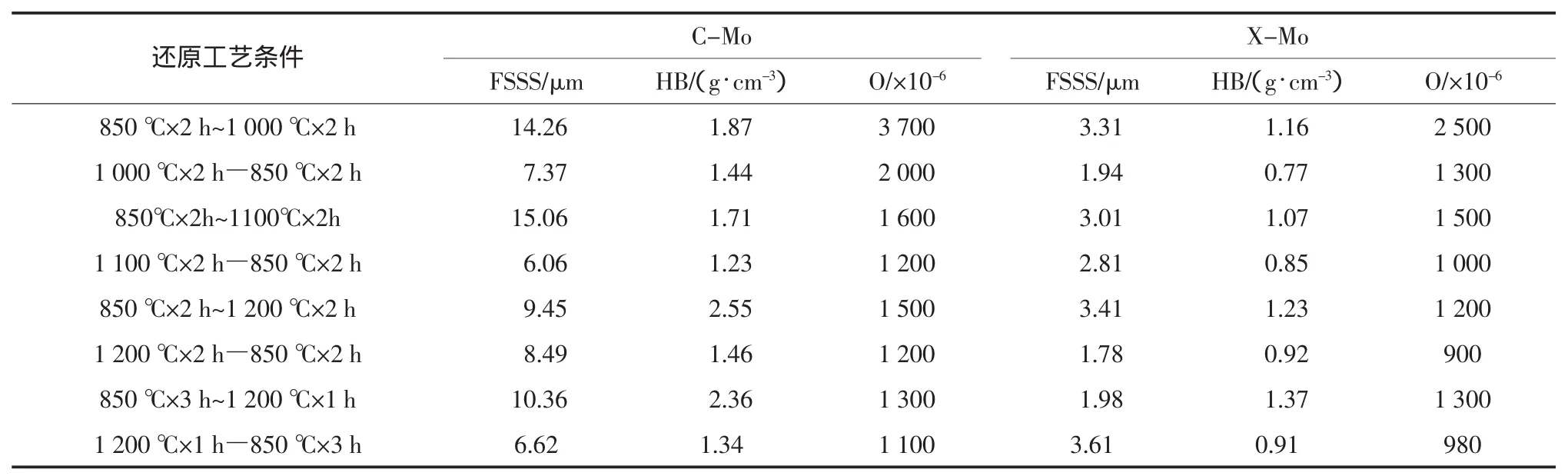

表1 不同还原温度趋势下还原产物的理化性质

2 试验结果

2.1 还原钼粉的理化性质

表1是不同温度变化趋势下还原所得钼粉的理化性质。从表1中可以看出:

(1)粒度具有“遗传性”。虽然不同还原工艺下所得钼粉的粒径不同,但在同一还原工艺下,原料二氧化钼的粒度大,相应的钼粉的粒度也大。

(2)温度变化趋势对还原钼粉的粒度及氧含量有着很大的影响,先高温后低温的还原工艺所得钼粉的粒度和氧含量要明显小(低)于从低温到高温还原工艺所得钼粉的粒度及氧含量。

2.2 还原钼粉的微观组织

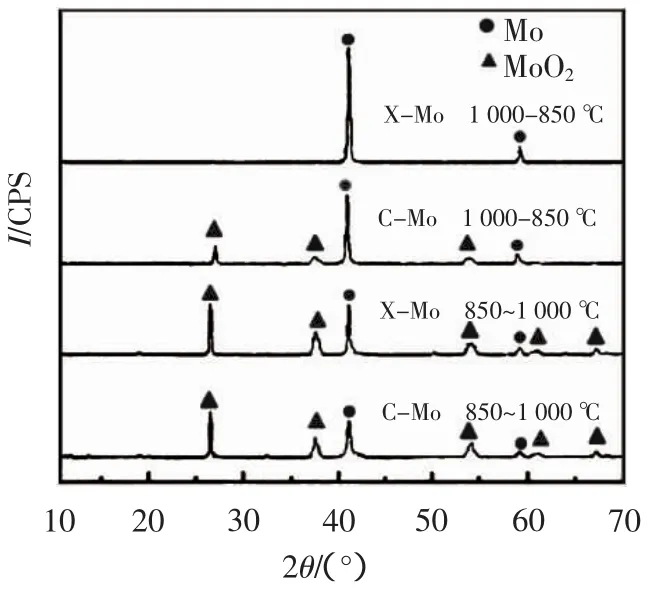

图2 样品的XRD图

图3 样品形貌的SEM照片

(1)850℃×2h—1 000℃×2h和1 000℃×2h—850℃×2h工艺还原后样品的XRD图和样品形貌的SEM照片见图2、图3。从XRD图看,850℃×2h—1 000℃×2h的还原工艺下,C-Mo和X-Mo的组成均为MoO2和Mo。结合SEM照片(图3a和b),由于MoO2→Mo的反应在一定的条件下是假晶转变过程[8],而照片中样品的形貌符合MoO2还原为Mo过程中中间产物的形貌特征,即不规则的块片状和空间几何形状规则的小颗粒共存[9],因此,在此还原工艺下,C-Mo和X-Mo均应处于MoO2还原为Mo的中间态。而1 000℃×2h—850℃×2h的工艺下,从SEM照片(图3c和d)和XRD图中可以看出,CMoO2大部分已经还原为Mo,仍有部分颗粒处于MoO2还原为Mo的中间形态;X-MoO2则已经完全还原为Mo,且还原后的颗粒大小比较均匀。

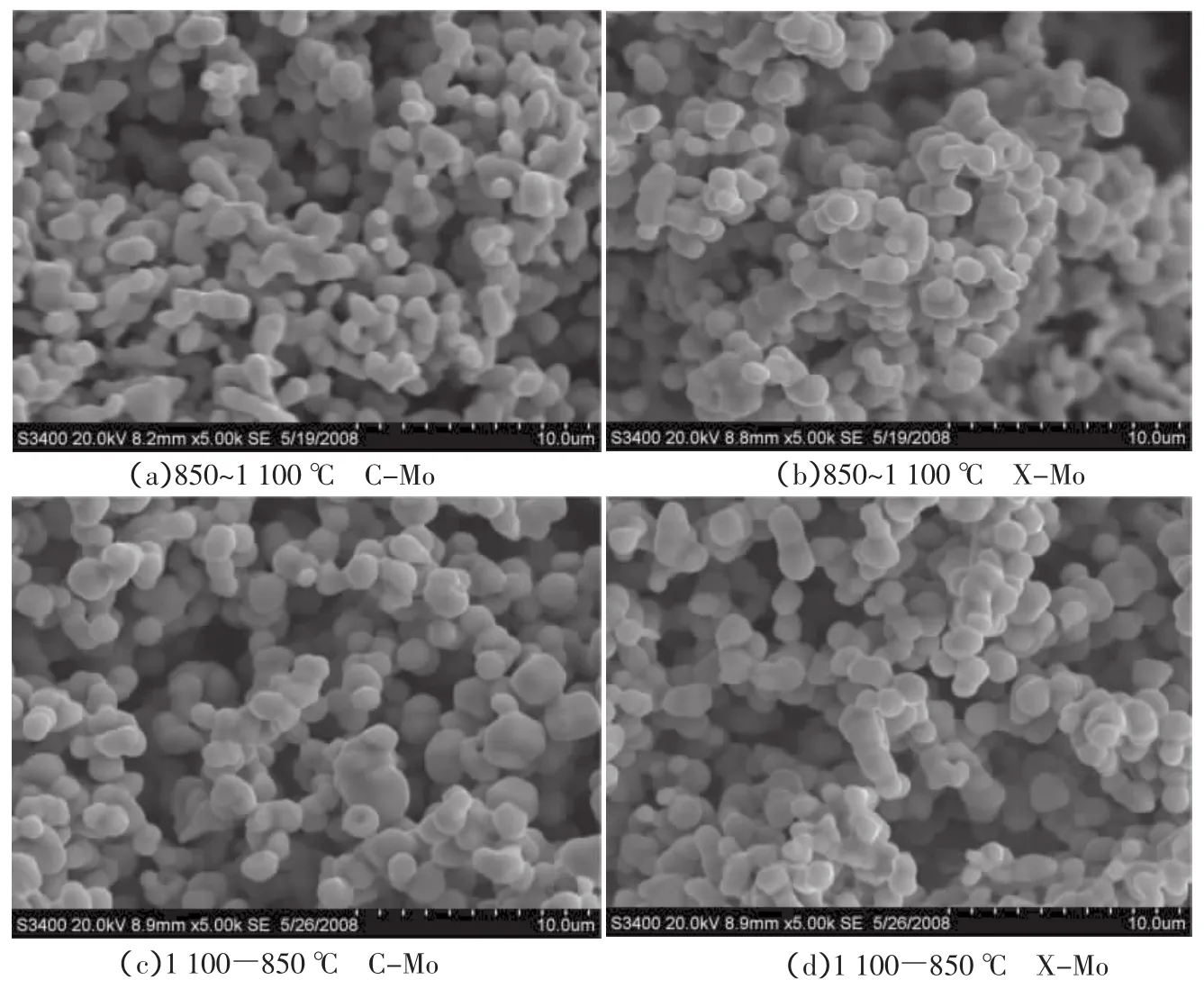

(2)850℃×2h—1 100℃×2h和1 100℃×2h—850℃×2h工艺下样品的SEM照片和XRD图见图4、图5。可以看出,850℃×2h—1 100℃×2h还原工艺下,C-MoO2和X-MoO2均已完全还原为Mo。其中C-Mo的部分颗粒之间出现了黏结,形成了烧结颈。而X-Mo的颗粒之间基本上都出现了黏结,许多颗粒之间形成的烧结颈也开始胀大。相比之下,1 100℃×2h—850℃×2h还原工艺下C-MoO2和X-MoO2均已完成还原,其中X-Mo颗粒之间有少许烧结颈的形成,但整体颗粒大小分布均匀。

图4 样品SEM照片

图5 样品的XRD图

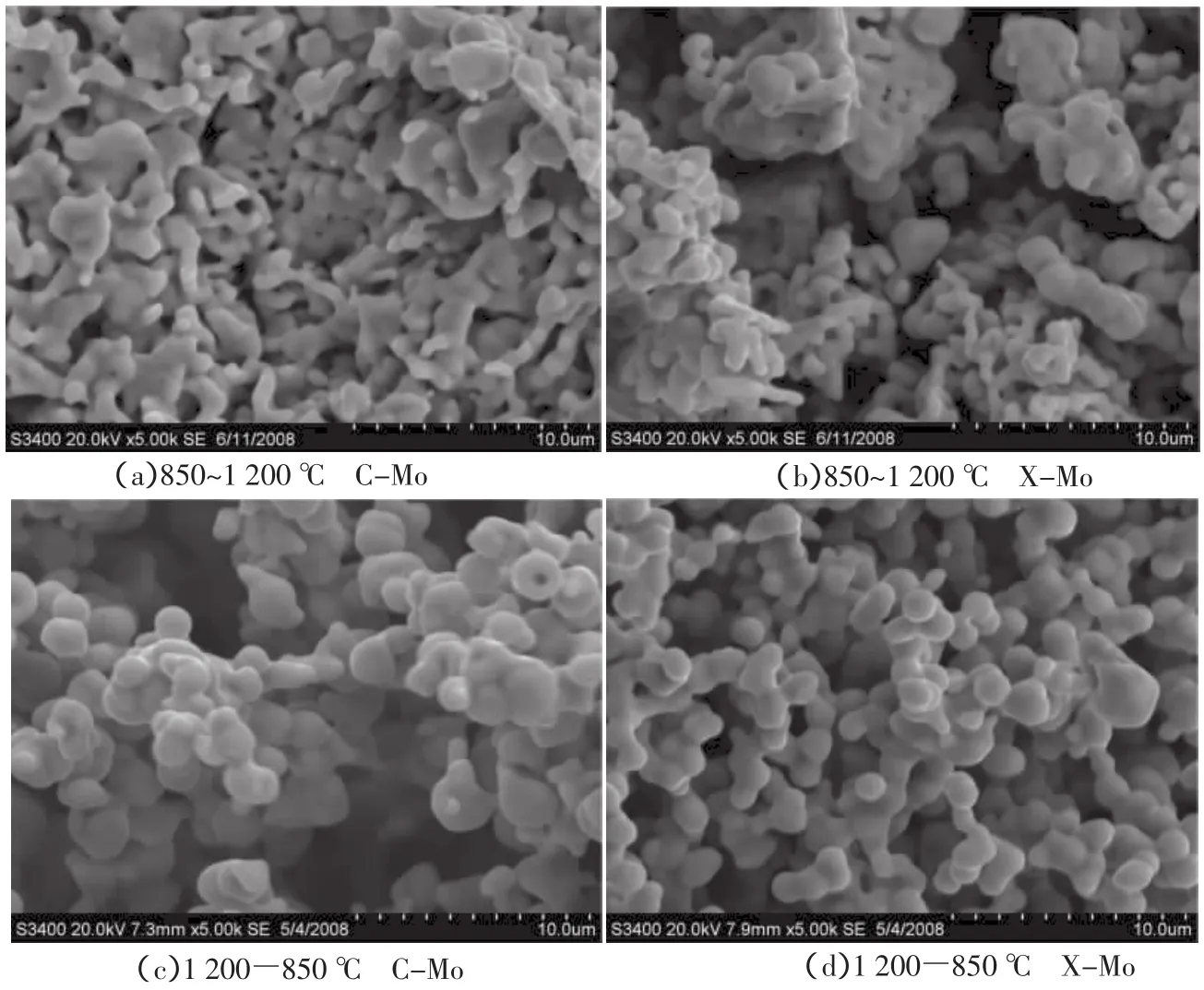

(3)850℃×2h—1 200℃×2h和1 200℃×2h—850℃×2h工艺下样品的SEM照片见图6。根据表1中样品的氧含量,并对比上述还原工艺(2)的温度、时间及还原结果,可以确定两种还原工艺下CMoO2和X-MoO2均已完全还原为Mo。在850℃×2h—1 200℃×2h还原工艺下,C-Mo及X-Mo的SEM照片中颗粒间均出现了明显的烧结现象,其中X-Mo更是出现了烧结块(图6b)。参照固相单元系烧结理论,由于此还原工艺温度变化趋势是由低温到高温,而最高温度与钼熔点之比α=0.46,处于中温烧结阶段[8]。这可在一定程度上解释SEM照片中明显的烧结现象。X-Mo烧结块的出现除因其本身颗粒小而活性高外,主要是因为其中部分纳米颗粒的存在降低了其熔点,在此高温下出现了熔化并与周围的颗粒产生黏结而形成。相比之下在1200℃×2h—850℃×2h工艺条件下,样品均呈现了很好的Mo颗粒形貌。C-Mo和X-Mo的颗粒大小相对均匀,其中CMo颗粒出现了团聚,而X-Mo中的少许颗粒之间出现了烧结颈,这与其细小颗粒的活性高有关。

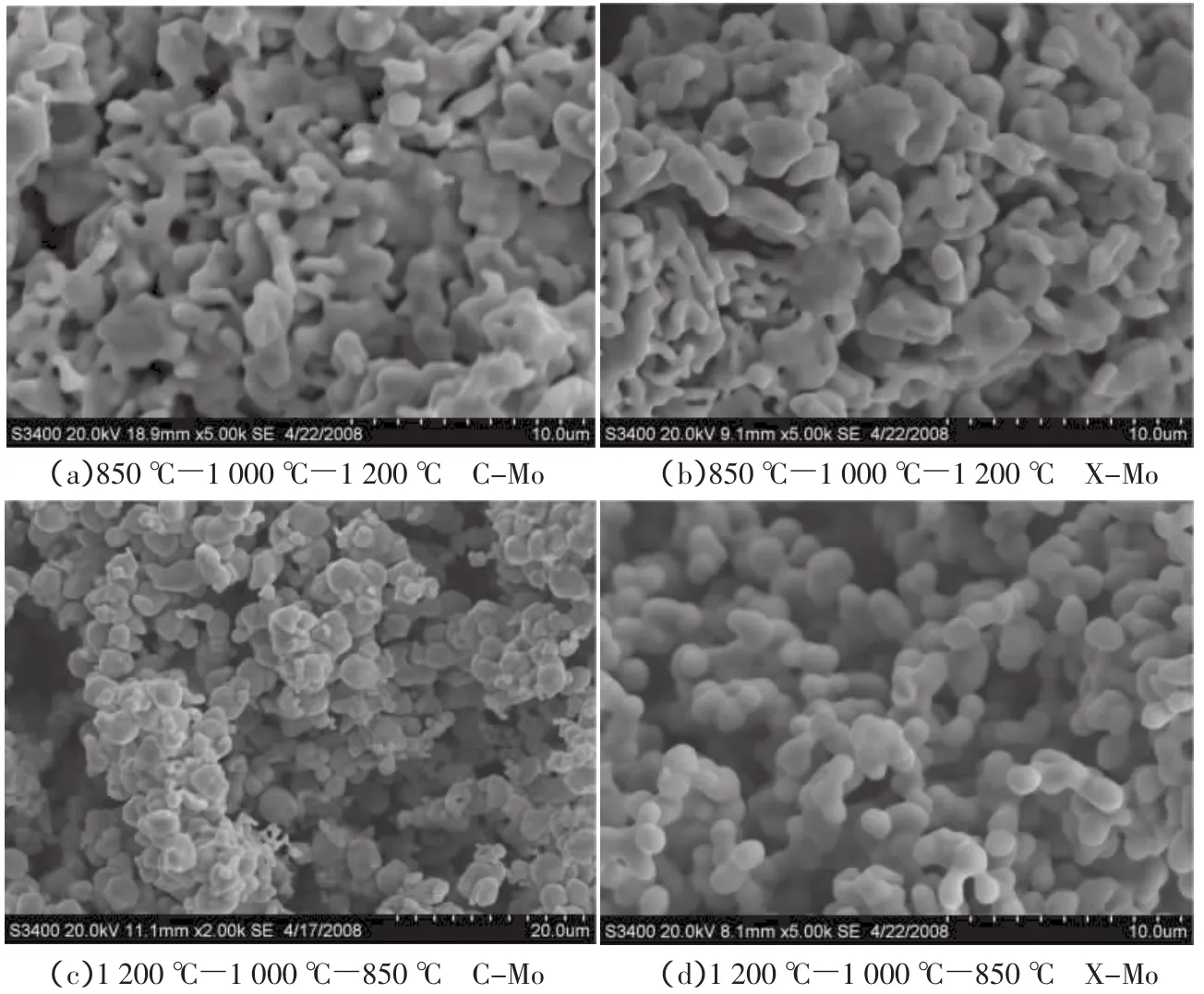

(4)850℃×2h—1 000℃×1h—1 200℃×1h和1 200℃×1h—1 000℃×1h—850℃×2h还原工艺下样品的SEM照片见图7,同样可以对比确定此组工艺下C-MoO2和X-MoO2均已完全还原为Mo。从SEM照片来看,850℃×2h—1 000℃×1h—1 200℃×1h还原工艺下,C-Mo和X-Mo同样出现了明显的烧结现象和烧结块。而1 200℃×1h—1 000℃×2h—850℃×2h的还原工艺下,C-Mo同样表现出良好的Mo颗粒形貌。X-Mo同样由于活性高及部分纳米颗粒的存在出现了明显的烧结颈,但可以看出颗粒大小均匀。

从以上试验结果可以看出,在二氧化钼还原钼粉的过程中,温度及其变化趋势对整个还原过程有着重要的影响。

图6 样品的SEM照片

图7 样品的SEM照片

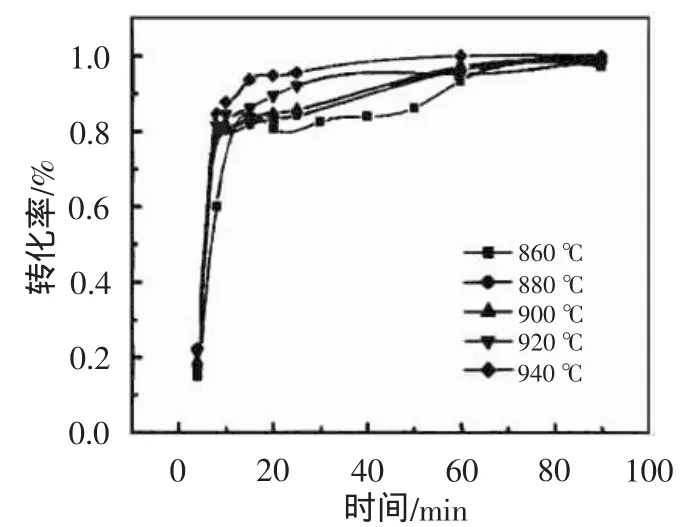

图8 MoO2还原为Mo的动力学曲线

二氧化钼还原为钼粉的过程为吸热过程,高的温度提供了还原过程所需的热力学条件。图8是MoO2还原为Mo的动力学曲线[9]。可以看出,在MoO2还原为Mo粉的过程中,起始阶段反应速度很快,且温度越高反应速度越快,转化率达到80%后反应速度明显放慢。

从低温向高温的还原工艺中,反应速度从慢到快。而按照图8的动力学曲线,在转化率达到80%后反应速度明显放慢,而此时未还原的MoO2颗粒也逐渐减少,所需能量减小,但由于温度仍处在高温,因此多余的热量一方面使得已还原的钼粉颗粒紧密聚集进而逐渐长大,另一方面,高温能量的累积会达到钼粉颗粒烧结所需的热力学及动力学条件,从而使得颗粒之间出现黏结及烧结颈的胀大,其中部分纳米颗粒更会出现熔化而与周围较大颗粒形成相对致密的烧结块。而颗粒的聚集长大及烧结颈甚至烧结块的出现,使得粉末的组织结构愈发致密,从而氢气及反应生成的水蒸气难以扩散、排出。

而从高温到低温的还原工艺,由于刚开始处于高温,提供了反应所需的足够的热力学条件,使得反应速度加快。随后,温度的降低减少了能量的提供,但由于高温阶段已经完成了大部分的还原反应,因此低温提供的能量足以维持未完成反应,同时,由于温度较低,提供的能量有限,而还原反应和颗粒长大均需要能量的支持,因此这在一定程度上遏制了颗粒的长大和聚集,从而降低了粉末颗粒的致密度,易于氢气及反应生成的水蒸气的扩散及排出。

以上原因在一定程度上可以解释从高温到低温还原工艺所得样品的颗粒形貌和分散性要优于从低温向高温的还原工艺、且氧含量以及粒度也小(低)于低温向高温还原工艺的原因。

此外,从上述结果可以看出,在同一还原工艺下,在C-MoO2还未完成还原的情况下,X-MoO2已完成了还原,甚至出现了颗粒长大;而在C-MoO2完成还原时,X-MoO2则出现了颗粒长大、形成烧结颈甚至出现烧结块。这主要是由于X-MoO2颗粒小,活性高,还原所需的能量少,因此还原温度也要求较低。

3 结论

通过对两种不同粒度的二氧化钼采用不同的温度变化趋势进行氢气还原,结果表明:

(1)粒度具有“遗传性”。原料二氧化钼的粒度大,相应的钼粉的粒度也大。

(2)在二氧化钼氢还原钼粉的过程中,温度变化趋势对还原钼粉理化性能有着很大的影响。先高温后低温还原工艺所得样品的颗粒形貌和分散性要优于先低温后高温的还原工艺,钼粉的粒度和氧含量也要小(低)于先低温后高温的还原工艺。

[1]田家敏,刘拼拼,范景莲,等.钼合金化的研究现状[J].中国钨业,2008,23(4):27-30.

[2]安 耿,刘仁智,李 晶,等.钼粉形貌对钼板性能的影响[J].中国钼业,2010,34(4):39-43.

[3]吕 忠,杨克征.钼粉对钼深加工的影响[J].钼业经济技术,1991,(1):37-42.

[4]刘仁智,安 耿,李 晶,等.不同粒度的钼粉对板材组织的影响[J].中国钼业,2010,34(5):47-51.

[5]刘仁智,李 晶,安 耿,等.层片状二氧化钼还原过程模型化研究[J].中国钼业,2009,33(3):40-43.

[6]校映红,董允杰.钼粉还原过程对其性质的影响[J].中国钼业,1994,18(4):29-30.

[7]李 晶,左羽飞.钼粉还原过程的形貌演变[J].稀有金属,2007,31(S1):73-76.

[8]张启修,赵秦生.钨钼冶金[M].北京:冶金工业出版社,2005,272-284.

[9]王德志.钼粉质量优化过程及其相关机理的研究[R].长沙:中南大学,2005.