冷凝态下高MFR HDPE注塑专用树脂开发中的问题分析

陈卓立

(中国石油化工股份有限公司广州分公司化工二部,广东省广州市 510726)

冷凝态下高MFR HDPE注塑专用树脂开发中的问题分析

陈卓立

(中国石油化工股份有限公司广州分公司化工二部,广东省广州市 510726)

分析了在气相流化床工艺高负荷冷凝态下开发生产高熔体流动速率(MFR)高密度聚乙烯树脂存在的问题。当氢气摩尔分数超过18%以后,树脂平均粒径大幅下降,聚合反应循环系统细粉的浓度大幅增加,易造成夹带,循环过程中在反应器扩大段部分易沉降粘壁,堵塞反应换热器和分布板。抑制细粉的产生主要采取选择催化剂、控制催化剂活性、控制反应温度等措施。

高密度聚乙烯 冷凝态 高熔体流动速率 细粉

目前,国内在气相法流化床工艺线型低密度聚乙烯(LLDPE)装置上生产高密度聚乙烯(HDPE)产品一般采用固体M或S型催化剂,产品切换过程长、细粉多、过渡料多、易堵塞反应器分布板和换热器。因此,解决生产HDPE难度成为目前LLDPE装置向全密度装置转型的关键。

国内HDPE生产均在非冷凝态条件下,大幅提高了物耗和能耗,增加了生产成本。为使生产效益最大化,高负荷冷凝态下的稳定生产意义重大。

1 高熔体流动速率(MFR)HDPE开发的主要难点

高MFR HDPE的MFR一般大于16 g/10 min,典型产品的质量技术要求见表1。

表1 典型高MFR HDPE注塑专用树脂产品质量要求Tab.1Typical quality requirements for the special HDPE resin with high MFR for injection molding

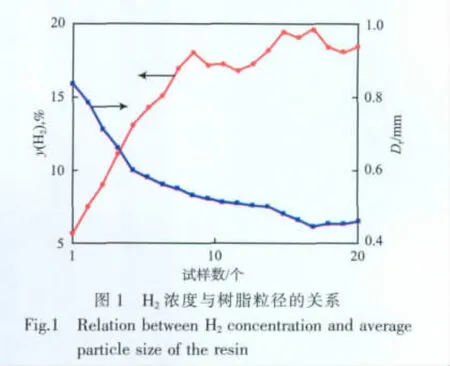

从表1看出:要达到高MFR HDPE的质量要求,在气相法聚乙烯生产中应大幅增加H2的浓度。通常情况下,气相法聚乙烯工艺在生产DFDA-7042等通用产品过程中反应器内y(H2)在5%~6%,而在生产高密度注塑专用树脂DMDB-8916时y(H2)高达18%。较高的H2浓度大幅增加了聚合反应链终止和链转移的几率,催化剂活性大幅下降,树脂的平均粒径(Dr)随之大幅下降,细粉成倍增加(见图1)。

反应系统大量的细粉极易造成夹带,在反应器扩大段部分易沉降粘壁,堵塞反应换热器和分布板。2000—2011年,国内多次出现气相流化床工艺聚乙烯装置在生产HDPE过程中由于细粉控制不好造成停车事故。细粉的控制和反应参数的优化成为HDPE产品生产稳定与否的关键因素。

2 细粉产生的原因

2.1 催化剂的选择

在一定的聚合条件下,催化剂颗料与单体乙烯、1-丁烯反应逐渐生长成聚乙烯树脂的过程见图2,说明催化剂决定了树脂的基本形态,如果催化剂活性中心的载体在聚合初期就破碎或终止反应,则大幅增加了细粉产生的可能。

浙江大学高分子研究室于2003年在实验室做过对比实验:如果将催化剂做成三角锥形,其催化得到的树脂外形也成三角锥形。根本原因是乙烯单体及共聚单体在聚合过程中是通过由外到内插入到活性中心进行的持续反应,即使存在催化剂的破损,也不会改变基本外部特征。

催化剂的粒径及其分布决定了树脂颗粒尺寸及其分布。从图3看出:催化剂A颗粒分布比较均匀,碎片和细粉较少,催化剂B的细粉和碎片明显较多。在相同聚合条件下,催化剂A生成的树脂较催化剂B生成的树脂细粉和碎片少。

因此,高MFR HDPE生产过程中,催化剂的选择是稳定运行的关键因素之一。应选择合适的催化剂粒径和孔径且强度较高的载体。

1.2.3 香龙血树诱导培养。以带腋芽茎段为外植体接种到诱导培养基上,诱导培养基配方:MS+30 g/L蔗糖+6 g/L琼脂+0.3 g/L活性炭+6-BA+NAA,6-BA设置2.0、5.0 mg/L 2个浓度,NAA设置0.20、0.50、1.00 mg/L 3个浓度。6种诱导培养基配方见表1,每个培养基处理接种20个外植体。

2.2 催化剂活性

高催化剂活性能够增大树脂粒径,降低树脂的堆密度。催化剂的活性在制备过程中主要通过在催化剂混合罐中添加烷基物加以控制,通过使用不同规格和类型的催化剂单体就能够明显改变树脂的粒径和堆密度。在聚合过程中,为了提高催化剂活性而采取的手段是调节乙烯分压、反应温度、氢气与乙烯比、共聚单体与乙烯比、烷基铝浓度等参数,因牌号不同,选择最佳反应条件,从而有效控制催化剂的活性和细粉。

2.3 反应温度

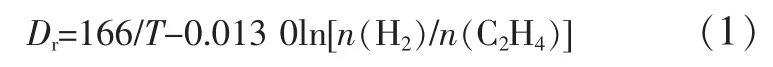

在高MFR HDPE树脂生产过程中,反应温度不仅影响操作的稳定性,而且影响树脂颗粒的外在形态和细粉多少。反应温度与树脂颗粒尺寸、细粉的典型关系见式(1)和式(2)。

式中:T为反应温度。由式(1)和式(2)看出:反应温度升高,n(H2)/n(C2H4)降低,则细粉含量降低。高MFR HDPE产品的生产需要较高的反应温度。反应温度过低,一方面降低了MFR,另一方面为提高MFR增加了H2的含量。H2量的增加,降低了催化剂的活性,从而促进了细粉的产生。因此,在生产过程中,在确保流化床安全的前提下必须提升反应温度,以减少细粉的产生。

2.4 其他影响因素

催化剂的停留时间、聚合系统的杂质也是影响细粉含量不可忽略的因素。在冷凝态高负荷下,催化剂的停留时间大幅缩短。如100 kt/a的装置,如果通过冷凝技术扩能至200 kt/a,则催化剂停留时间减少一半,导致催化剂活性大幅下降,在一定程度上造成树脂颗粒尺寸降低,细粉量增加。

聚乙烯流化床反应器对杂质的敏感度极高,杂质除了对静电的影响外,部分杂质直接影响到催化剂的活性,改变产品的物理及化学性能,导致反应器细粉含量增加。但在气相流化床工艺中,杂质严重影响催化剂的活性,导致树脂颗粒尺寸明显减少,细粉含量显著增加,在高负荷冷凝态下生产MFR HDPE,杂质的影响将是致命的。

3 解决策略

3.1 催化剂的选择

在高MFR HDPE生产过程中,由于较高的氢气浓度,催化剂的选择首先要考虑具有较高活性。从前面分析可知,在高负荷冷凝条件下,由于催化剂停留时间大幅缩短,催化剂活性大幅下降,选择高活性的催化剂显得尤为重要。但同时,催化剂本身的形态、尺寸、载体的选择、树脂松密度、氢调性等关键指标对确保生产的稳定也同等重要。根据实际生产,在冷凝态高负荷下生产高MFR HDPE,其催化剂选择的参考指标见表2。

表2 生产高MFR HDPE用催化剂的参考指标Tab.2Reference indices of the catalyst for production of HDPE with high MFR

采用较高活性的催化剂可以大幅降低产品的细粉含量和灰分。

2011年,在中国石油化工股份有限公司广州分公司聚乙烯装置上分别应用两种催化剂进行了DMDB-8916的试生产,其中一种催化剂虽然在DFDA-7042生产过程中较为稳定,但在DMDB-8916生产过程中出现大量细粉,流化床明显发漂,而另一种催化剂则表现出较好的性能(见表3)。

采用X型催化剂在牌号切换过程的5 h中出现较为严重的床层发漂和细粉大量增加,聚合被迫停止。而采用Y型催化剂实现了较为平稳的牌号切换,2012年第一季度先后开发生产注塑专用树脂DMDB-8916达10 kt,生产平稳。

3.2 优化聚合系统的关键参数

3.2.1 乙烯分压

随着乙烯分压提高,催化剂活性增长很快,在相同条件下,必然伴随颗粒粒径的增长。因此,提高乙烯分压可以提高树脂的平均颗粒尺寸,有效减少树脂中细粉的含量[2]。但在反应器总压一定的情况下,乙烯分压从0.7 MPa提到1.1 MPa较为容易,但要提到更高则比较困难,主要原因是各种组分的压力总和已达到反应器的操作压力,而已加入反应器中的氮气等惰性组分较难排出。

表3 两种催化剂生产高MFR HDPE运行关键参数对比Tab.3Key parameters of the two catalysts for production of HDPE with high MFR

3.2.2 反应温度

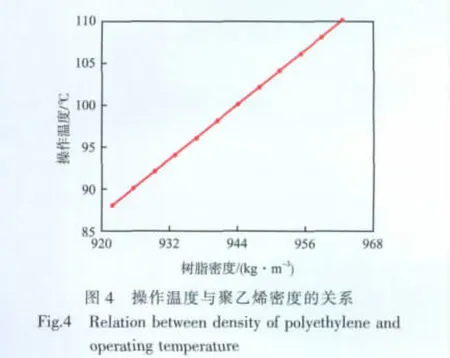

反应温度过低,MFR较难提升,转产时间大幅延长,过渡料增加[1]。提高反应温度不仅可有效提升MFR,而且可降低反应器中H2的绝对浓度,有利于提升催化剂的活性,减少细粉的产生。但反应温度提升过快或过高,对聚合是极其危险的,主要是在产品的转化过程中,低密度聚乙烯(LDPE)在床层中置换需要一个过程,如果反应温度超过了树脂的黏结温度,气相流化床层将会熔融结块,甚至暴聚。根据实际经验,在反应温度提升过程中需要遵循如图4所示的温度操作曲线,即反应温度必须控制在操作温度曲线之下。

3.2.3 流化气速

对于冷凝高负荷条件的气相流化床,增大流化气速可有效改善树脂的流化状态,同时也可使液相在通过分布板之前很好地分散,液滴变小,器壁液膜变薄。当进入分布板后,液相更容易汽化和分散。理论上气速越大,其分散和流化的效果越好。但实际生产中,气速不能过大,主要受限于循环气压缩机的功率和树脂中细粉含量,特别是当树脂中细粉质量分数超过5%以上时要特别小心。

此外,在调整气速的过程中,要特别留意器壁是否由于树脂发黏或静电而脱落非常薄的片状物,此类型的脱落物由于质量轻、面积较大,被气流带出反应器后易堵塞换热器。

流化床上的树脂颗粒由于其间的激烈碰撞使部分粒子破碎而产生细粉。降低流化气速可减弱粒子间的碰撞程度,从而减少细粉的产生与夹带。

在高MFR HDPE的生产过程中,反应器中y(H2)达18%(大部分冷凝态下稳定运行生产装置其数椐均在4%左右),仍处于一个较高的水平,因此,流化气速不能过高。在从LDPE转至高MFR HDPE生产过程中应降低循环气压缩机入口导向叶片的开度,以降低流化气速,减少给聚合系统带来的致命影响。

3.2.4 流化床料位

在HDPE生产过程中,由于担心细粉夹带,因此,有意识将反应料位控制较低,严重忽略了生产HDPE时床层压降上升会使料位指示偏高的现象,导致实际料位严重偏低,扩大段因长期缺少冲刷而在上面结片、结块,脱落后堵塞排料系统、分布板,最终导致了停车事故。

因此,实际操作中要严防粒位控制过低,合适的料位应在扩大段以下0.3~0.6 m,可以通过料位冲刷、核仪表、扩大段温度等综合判定。根据床层松密度的变化,严防细粉夹带。同时料位不可过低,以防扩大段得不到冲刷而造成结片、结块。

4 结语

在气相流化床工艺高负荷冷凝态下开发生产MFR HDPE的难点主要集中在催化剂的选择和聚合反应器关键参数的确定。合适的催化剂是开发成功的关键,在实际生产中,重点解决了高负荷冷凝条件下聚合的最优工艺控制条件,有效降低了细粉的产生,从而确保了聚合系统的安全和稳定,减少了系统的堵塞,实现了装置的“安、稳、长、满、优”运行。

[1]洪定一.塑料工业手册——聚烯烃分册[M].北京:化学工业出版社,1999:72,96.

[2]桂祖桐.聚乙烯树脂及其应用[M].北京:化学工业出版社,2002:9-10.

Problem analysis of development of special HDPE resin with high MFR for injection molding in condensation state

Chen Zhuoli

(NO.2 Chemical Division of Guangzhou Branch,SINOPEC,Guangzhou 510726,China)

The authors analyzed the problems occurred in the development and production of high density polyethylene(HDPE)resin with high melt flow rate(MFR)in condition of high load and condensation state in Univation gas fluidized bed process.When the molar concentration of hydrogen exceeded 18%,the average particle size of the resin powder declined significantly.In the circulatory system of polymerization,the concentration of fine powder dramatically increased,which easily caused entrainment and therefore,formed settlement and fouling in the expand segment part of the reactor in the cycle process.As a consequence,the heat exchanger and distribution board of the reactor were blocked up.The main countermeasures for suppressing generation of the fine powder involved adoption of proper catalyst,control of catalyst′s activity,adjustment of reaction temperature,etc.

high density polyethylene;condensation state;high melt flow rate;fine powder

TQ 325.1+2

B

1002-1396(2012)04-0055-04

2012-04-01。

2012-05-07。

陈卓立,1966年生,高级工程师,1988年毕业于成都科技大学高分子合成专业,现从事聚烯烃生产管理工作。联系电话:13610135768;E-mail:chenzhl. gzsh@sinopec.com。

(编辑:刘枫阁)