可控流变法生产高熔体流动速率PP工业试验

熊华伟,赵东波

(中国石油天然气股份有限公司兰州石化分公司乙烯厂,甘肃省兰州市 730060)

可控流变法生产高熔体流动速率PP工业试验

熊华伟,赵东波

(中国石油天然气股份有限公司兰州石化分公司乙烯厂,甘肃省兰州市 730060)

稳定降解基料粉料质量,添加过氧化物,将聚丙烯熔体流动速率(MFR)由9~11 g/10 min提高到30~40 g/10 min,且弯曲模量在900 MPa以上,拉伸屈服强度在18 MPa以上,冲击强度在14 kJ/m2以上。调整挤压机工艺参数,满足了高MFR聚丙烯的造粒要求。

聚丙烯 乙丙共聚物 熔体流动速率 可控流变 弯曲模量

中国石油天然气股份有限公司兰州石化分公司聚丙烯(PP)生产装置采用意大利Basell公司的Spheripol-ⅡPP工艺技术,目前已能稳定生产熔体流动速率(MFR)在10 g/10 min左右的抗冲共聚产品SP179。为开拓高MFR共聚PP市场,于2010年11月利用SP179基料,通过调整挤压机工艺参数,采用过氧化物降解生产了MFR在30 g/10 min左右的共聚PP产品EPV31RA,为下一步生产性能优异的高MFR共聚物提供依据。

1 生产过程

1.1 原料

高MFR共聚PP EPV31RA的开发途径有聚合氢调法和可控流变法[1]。为探讨挤压造粒系统生产高MFR乙丙共聚物的可行性,掌握挤压机在生产MFR为20~40 g/10 min乙丙共聚物的各项性能参数,为下一步利用聚合氢调法生产EPV31RA甚至更高MFR的共聚PP产品储备生产技术数据,乙烯厂用MFR在9~11 g/10 min、乙烯质量分数约14%的PP SP179为基料,以2,5-二甲基-2, 5-双(叔丁基过氧基)乙烷过氧化物粉末状附着物JHC-702S作降解剂、单甘脂为脱模剂、HPN-68L为成核剂、9301G为抗氧剂,用挤压机以降解法生产EPV31RA。各添加剂经计量后混合均匀,再进入挤压机混炼造粒。

1.2 工艺调整过程

1.2.1 聚合工艺

H2能及时以氢自由基终止增长链,使催化剂活性中心从反应的链段中脱离重新催化生成新的增长链[2]。生产期间通过调整第一、第二环管反应器H2浓度,将均聚物粉料MFR控制在27~40 g/ 10 min。粉料经闪蒸罐脱丙烯后进入共聚反应器,通过控制气相n(H2)/n(C2H4)在0.025~0.040,将最终PP MFR控制在9~11 g/10 min。均聚PP的MFR将影响部分均聚PP与乙丙橡胶的相容能力,需要慎重调节。

催化剂结晶形态有差异的活性组分已生成等规指数低的PP,且从共聚系统循环回来的微量乙烯也可造成非等规PP的产生。生产中通过控制外给电子体(Donor)注入量,即n(TEAL)/n(Donor)为2~3(TEAL为三乙基铝),将均聚PP的等规指数控制在97%以上,为抗冲共聚PP产品提供必要的刚性。

生产中,通过控制第一、第二环管反应器浆液密度在515~530 kg/m3,调节催化剂在环管中的停留时间,为气相共聚合保留一定的催化剂活性,控制两反应器的聚合物生成比例为65∶35;通过调节乙烯预期聚合量为14%~16%,结合调整n(C2H4)/ n(C2H4+C3H6)为0.37~0.39,控制气相反应器共聚物量与总产量之比为25%~28%。

1.2.2 挤压机生产准备

在过氧化物降解作用下产品MFR大幅上升,螺杆剪切混炼强度过大、筒体温度过高、模前压力过低不利于熔体势能的储存和高MFR PP的离模膨胀;切粒水温度过高,不利于PP迅速冷却和切粒,易产生粘连粒、大小不均粒子。在转换牌号前,增加筒体撤热水中冷却水量,将挤压机2~7区温度由原来的230~260℃降到200~230℃,撤除尽量多的剪切热;将截流阀开度由70 mm提高到85 mm,降低PP混炼程度,提高筒体内PP压力,增大模板前PP的势能;将模板热油温度由290℃降至260℃,将切粒水温度由48℃降到40℃,模板温度由175℃降到162℃。调整参数提高了PP离模膨胀率,使粒形圆润有光泽,产品粒形逐渐饱满,大粒碎粒、带尾粒、粘连粒数量明显降低,满足了造粒需求。

1.2.3 过氧化物降解剂的调整

为监测MFR变化对挤压机的影响,在挤压机工艺参数调稳后,分步骤增大过氧化物加入量,每次调整后稳定30 min,使挤压机处于稳定状态后记录参数变化,并取样分析。

从表1可知:随过氧化物的量增加,PP降解后流动性能增强,剪切热逐渐减少,挤压机筒体温度进一步降低,过滤网前后熔体温度也相应降低,有利于切粒成型;添加过氧化物后截流阀前压力和过滤网前压力逐渐趋于一致,说明截流阀对PP熔体的返混作用基本去除,有利于PP蓄积势能,提高离模膨胀率而便于造粒。随过氧化物增加,截流阀前、过滤网前及模板前的熔体压力逐渐降低,造粒难度逐渐增大,出现部分蛇皮粒。继续降低热油温度以控制模板温度,提高切粒机转速,保证了高MFR共聚PP正常切粒。最终在现有挤压造粒系统,通过逐步调整过氧化物注入量为1 200~1 700 μg/g时,生产出MFR在30~40 g/10 min的降解法嵌段共聚PP产品,冲击强度为14 kJ/m2,弯曲模量在900 MPa以上,拉伸屈服强度达18 MPa以上。当过氧化物加入量为1 500 μg/g时,产品MFR位于35 g/10 min的中心值,达到了预定产品标准要求。

2 分析与讨论

2.1 过氧化物降解对PP分子结构的影响

生产乙丙嵌段共聚物时,均聚合阶段产生均聚物链段(PP);共聚合阶段产生丙烯嵌段含量较高的乙丙橡胶链段EPE(E代表乙烯,P代表丙烯),PEP以及乙烯嵌段含量较高的EEP及EEE结构。2,5-二甲基-2,5-双(叔丁基过氧基)乙烷在高温下分解成过氧化物自由基,具备很强的夺氢能力。根据电子位阻原理,伯、仲、叔碳上氢原子活性依次增大,叔碳基即PP链段更易被过氧化物自由基攻击失去氢原子而断链,而聚乙烯(PE)链段不易被攻击。

表1 过氧化物调整后挤压机参数变化Tab.1Variation in extruder parameters after adjusting the peroxide content

由表2可知:添加过氧化物对SP179降解后,产品二甲苯溶出物含量急剧下降。分析过氧化物降解机理可知:乙丙共聚物断链主要发生在PP链段,对PE链段影响不大,所以,较多PPE、EPE及PEP结构的分子链将断裂成丙烯链段含量较多的PEP结构、乙烯链段较多的EEP结构甚至能自结晶的PE结晶相EEP和EEE结构,从而使橡胶相含量急剧降低。

表2 橡胶相含量随过氧化物注入量的变化Tab.2Variation in rubber phase content with the peroxide content

相对分子质量大的链段与自由基相遇的几率更大,容易被过氧化物攻击而断链,所以,降解后PP的相对分子质量分布将变窄。从表3看出:SP179降解后,其重均分子量(Mw)和数均分子量(Mn)均变小,相对分子质量分布(Mw/Mn)变窄。

表3 不同降解程度下PP的相对分子质量及其分布Tab.3Relative molecular mass and its distribution of the PP at different degradeation levels

2.2 降解对PP凝聚态结构及力学性能的影响

由于过氧化物降解作用主要发生在PP链段,均聚部分PP发生断链使Mw更低,Mw/Mn变窄;嵌段共聚部分PP断链形成乙烯链段含量高的嵌段共聚物甚至乙烯链段能自结晶的PE链段,两者共同作用下使均聚PP结晶相与嵌段共聚物橡胶相的相容性变差。从图1可以看出:刻蚀后的SP179孔洞细密,孔洞间几乎不连接;刻蚀后的EPV31RA孔洞较大,且孔洞呈相互贯穿的趋势,说明EPV31RA嵌段共聚物部分与均聚PP间相容性差,在化学应力作用下容易被破坏。

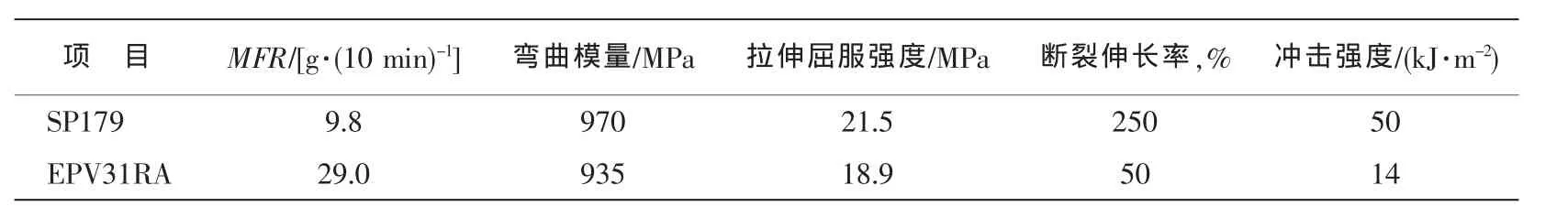

均聚相和共聚相间结合力下降造成材料在冲击应力作用下难以形成吸收能量的银纹而直接被破坏。相间结合能力差时,不同相在受到拉伸、剪切应力的作用时易被破坏,表现在力学性能上就是材料的拉伸屈服应力、弯曲模量、断裂伸长率下降(见表4)。

表4 PP产品的力学性能Tab.4Mechanical properties of the PP product

2.3 降解法生产高MFR共聚PP工艺调整建议

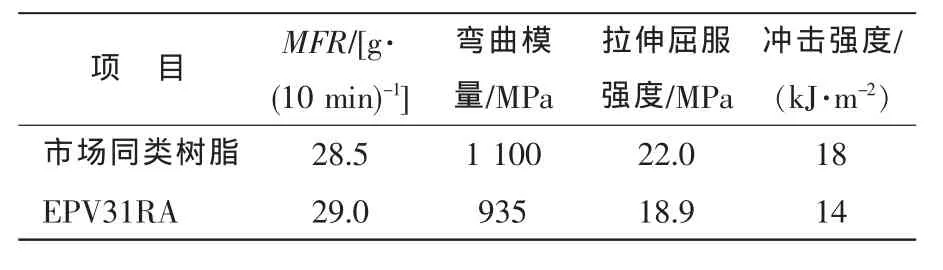

从表5可知:以现工艺状况下生产的SP179为基料再次降解生产EPV31RA,由于SP179乙烯含量高,降解后易形成PE结晶相,均聚PP相和嵌段共聚物相的相容性较差,因此,最终EPV31RA产品的弯曲模量、拉伸屈服强度及冲击强度均较差。

表5 EPV31RA与市场同类树脂性能对比Tab.5Property comparison between EPV31RA and its counterpart available in the market

采用2,5-二甲基-2,5-双(叔丁基过氧基)乙烷降解共聚PP时,降解主要发生在均聚PP及嵌段共聚物的PP链段上。此法可以共聚PP作为降解基料生产高MFR的共聚PP树脂,以提高产品的综合性能。该共聚PP的均聚部分产物相对分子质量较大、MFR较低,而共聚部分的PP嵌段链较长、含量较高且乙烯链段较少、分布均匀。

工艺上,可降低第一、第二环管反应器H2浓度,降低均聚部分PP的MFR至20~25 g/10 min;适量增大外给电子体加入量即降低n(TEAL)/ n(Donor)至1.8,增大均聚PP等规指数至约97.8%,提高基础材料的强度;适当降低乙烯预期聚合量至10%~11%,同时降低n(C2H4)/n(C2H4+C3H6)至0.36,使乙烯更均匀地聚合到嵌段部分,避免形成长PE链段在降解后自结晶,同时提高降解后相间相容性,得到刚性和韧性较为平衡的产品;适当提高n(H2)/n(C2H4)至0.045~0.050,提高共聚部分的MFR,控制降解后的高MFR共聚物的二甲苯可溶物与不溶物特性黏数相近,以提高相间相容性。

3 结论

a)通过调整2,5-二甲基-2,5-双(叔丁基过氧基)乙烷(降解剂)为1 500 μg/g,将MFR为9~11 g/10 min的SP179降解,生产出MFR为30 g/10 min左右的高MFR共聚PP。

b)通过提高截流阀开度至88 mm以降低反混程度,提高筒体冷却水量降低筒体温度在200~230℃,降低模板热油温度控制模板温度至160℃,在挤压机上完成了MFR在30~40 g/10 min的共聚PP造粒生产。

c)通过调整生产工艺(如均聚PP的MFR、共聚气相组成等工艺参数)可采用降解法生产刚、韧平衡性更好的高MFR共聚PP。

[1]洪定一.聚丙烯——原理、工艺与技术[M].北京:中国石化出版社,2002:282.

[2]雷华,徐宏彬,冯连芳,等.Ziegler-Natta催化丙烯聚合中氢气的作用[J],石油化工,2003,32(12):1087-1090.

Industrial trial production of PP with high melt flow rate by controllable rheological method

Xiong Huawei,Zhao Dongbo

(Ethylene Plant of Lanzhou Petrochemical Company,Petrochina,Lanzhou 730060,China)

The polypropylene with melt flow rate of 30~36 g/10 min increased from 9-11 g/10 min,flexural modulus over 900 MPa,tensile strength at yield of above 18 MPa and impact strength higher than 14 kJ/m2was prepared through stabilizing quality of the degradable base resin powder and augmenting the peroxide content.The requirements for pelleting of the polypropylene having high melt flow rate were satisfied by properly adjusting the parameters of the extruder.

polypropylene;ethylene-propylene copolymer;melt flow rate;controllable rheology;flexural modulus

TQ 325.1+4

B

1002-1396(2012)04-0051-04

2012-01-30。

2012-04-28。

熊华伟,1982年生,工程师,2005年毕业于四川大学高分子材料科学与工程学院合成专业,现从事聚烯烃产品开发与质量管理工作。E-mail:xionghw@ ptrochina.com.cn;联系电话:(0931)7980085。

(编辑:刘枫阁)